À la base, le brasage sous vide est un processus d'assemblage de haute pureté. Il relie deux composants métalliques ou plus en faisant fondre un métal d'apport spécialisé entre eux à l'intérieur d'une chambre à vide. Le vide empêchant l'oxydation, le processus crée des joints exceptionnellement solides, propres et sans flux, sans contaminer les matériaux de base.

L'idée essentielle est que le vide n'est pas seulement un espace vide ; c'est un élément actif du processus. Il agit comme le « flux » en éliminant l'air et autres contaminants, permettant une liaison métallurgique d'une force et d'une intégrité supérieures, souvent inatteignables par d'autres méthodes.

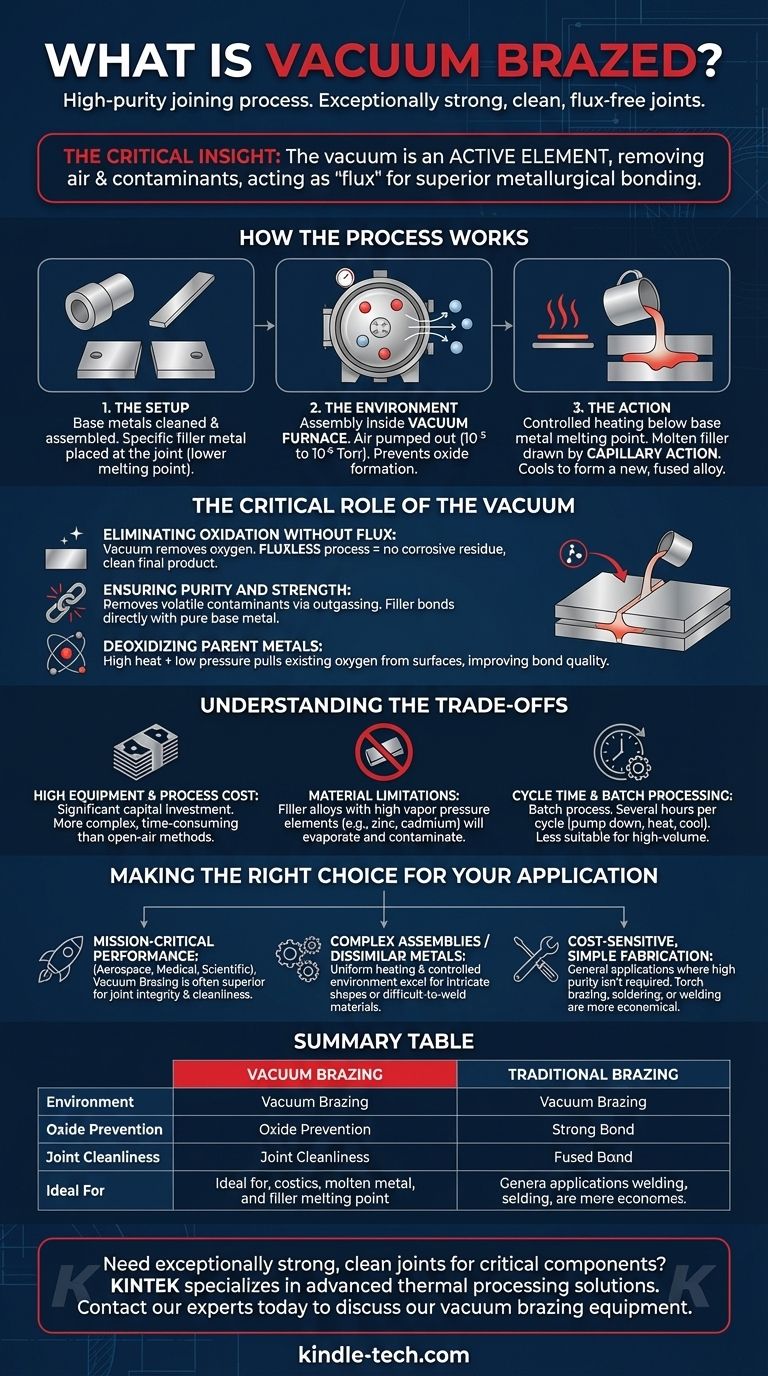

Comment fonctionne le processus de brasage sous vide

Le brasage sous vide est un processus thermique précis en plusieurs étapes réalisé à l'intérieur d'un four spécialisé. L'objectif est de créer une liaison permanente et homogène entre les composants.

La configuration : métaux de base et métal d'apport

Tout d'abord, les composants à assembler, appelés métaux de base, sont nettoyés et assemblés.

Un métal d'apport spécifique (ou alliage de brasage) est placé au niveau du joint. Ce métal d'apport est choisi pour deux propriétés clés : il doit avoir un point de fusion inférieur à celui des métaux de base, et sa composition chimique doit être stable sous vide.

L'environnement : le four à vide

L'ensemble de l'assemblage est placé à l'intérieur d'un four à vide. L'air et les autres gaz sont pompés, créant un environnement à basse pression, généralement dans la plage de 10⁻⁵ à 10⁻⁶ Torr.

Ce vide est essentiel pour empêcher la formation d'oxydes sur les surfaces métalliques lorsqu'elles sont chauffées.

L'action : fusion, écoulement et liaison

Le four chauffe l'assemblage selon un cycle contrôlé. La température monte au-dessus du point de fusion du métal d'apport mais reste en toute sécurité en dessous du point de fusion des métaux de base.

Une fois fondu, le métal d'apport liquide est aspiré dans l'espace étroit entre les composants par capillarité. Il « mouille » les surfaces des métaux de base, créant un nouvel alliage fusionné au niveau du joint lorsqu'il refroidit et se solidifie.

Le rôle critique du vide

L'utilisation du vide est ce qui distingue ce processus et lui confère ses avantages uniques. Elle modifie fondamentalement la manière dont les métaux interagissent à haute température.

Élimination de l'oxydation sans flux

Dans le brasage traditionnel, un flux chimique est nécessaire pour nettoyer les surfaces métalliques et prévenir l'oxydation. Ce flux peut être corrosif et doit être soigneusement nettoyé après l'assemblage.

Le brasage sous vide est un processus sans flux. Le vide lui-même élimine l'oxygène, rendant le flux inutile et donnant un produit final exceptionnellement propre, sans risque de contaminants de flux piégés pouvant provoquer une corrosion ultérieure.

Assurer la pureté et la résistance

Le vide élimine également d'autres contaminants volatils des surfaces métalliques par dégazage. Cela garantit que le métal d'apport peut se lier directement au métal de base pur, créant la liaison métallurgique la plus solide possible.

Désoxyder les métaux de base

Dans les bonnes conditions de chaleur élevée et de basse pression, l'environnement sous vide peut réellement extraire les atomes d'oxygène existants, faiblement liés, de la surface des métaux, un processus connu sous le nom de désoxydation. Cela améliore encore la qualité de la liaison finale.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût élevé de l'équipement et du processus

Les fours à vide représentent un investissement en capital important. Le processus lui-même est également plus complexe et plus long que les méthodes en atmosphère ouverte, ce qui entraîne des coûts opérationnels plus élevés par pièce.

Limitations des matériaux

Le métal d'apport doit être choisi avec soin. Les alliages contenant des éléments à haute tension de vapeur, tels que le zinc ou le cadmium, ne peuvent pas être utilisés car ils s'évaporeraient dans le vide, contaminant à la fois le four et le joint.

Temps de cycle et traitement par lots

Le brasage sous vide est un processus par lots, et non continu. Chaque cycle de pompage du vide, de chauffage et de refroidissement peut prendre plusieurs heures, ce qui le rend moins adapté à la fabrication à haut volume et à faible coût par rapport à des méthodes comme le soudage automatisé.

Faire le bon choix pour votre application

Le choix d'une méthode d'assemblage dépend entièrement des exigences du produit final, de ses spécifications de performance à son budget.

- Si votre objectif principal est la performance critique pour la mission : Pour les applications aérospatiales, médicales ou scientifiques où l'intégrité et la propreté du joint sont primordiales, le brasage sous vide est souvent le choix supérieur ou le seul choix viable.

- Si votre objectif principal est l'assemblage de composants complexes ou de métaux dissemblables : Le chauffage uniforme et l'environnement contrôlé d'un four à vide excellent dans la création de joints sans contrainte entre des formes complexes ou des matériaux difficiles à souder.

- Si votre objectif principal est la fabrication simple et sensible aux coûts : Pour les applications générales où une haute pureté n'est pas une exigence, d'autres méthodes comme le brasage à la torche, le brasage tendre ou le soudage sont généralement beaucoup plus économiques.

En fin de compte, le brasage sous vide est une solution sophistiquée pour créer des joints aussi solides et purs que les matériaux de base eux-mêmes.

Tableau récapitulatif :

| Caractéristique | Brasage sous vide | Brasage traditionnel |

|---|---|---|

| Environnement | Chambre à vide poussé | Air (avec flux) |

| Prévention de l'oxydation | Le vide élimine l'oxygène | Nécessite un flux chimique |

| Propreté du joint | Haute pureté, sans flux | Risque de contamination par le flux |

| Idéal pour | Applications critiques, assemblages complexes | Fabrication simple, sensible aux coûts |

Besoin de créer des joints exceptionnellement solides et propres pour vos composants critiques ? KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide conçus pour les applications de haute pureté dans les industries aérospatiale, médicale et scientifique. Notre expertise garantit que votre laboratoire obtient des liaisons métallurgiques supérieures sans contamination. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de brasage sous vide peuvent améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet