À la base, une presse à chaud sous vide est un équipement industriel hautement spécialisé qui applique simultanément une température élevée et une pression mécanique significative à un matériau à l'intérieur d'une chambre scellée sous vide. Cette combinaison unique permet le traitement, le collage et la densification de matériaux avancés dans un environnement précisément contrôlé et sans contamination, ce qui serait impossible à réaliser à l'air libre.

L'idée essentielle est que le vide n'est pas un simple accessoire ; c'est le facteur habilitant. En éliminant les gaz réactifs comme l'oxygène, la presse à chaud empêche l'oxydation et la contamination, permettant aux matériaux d'être collés et formés à des températures qui les détruiraient autrement.

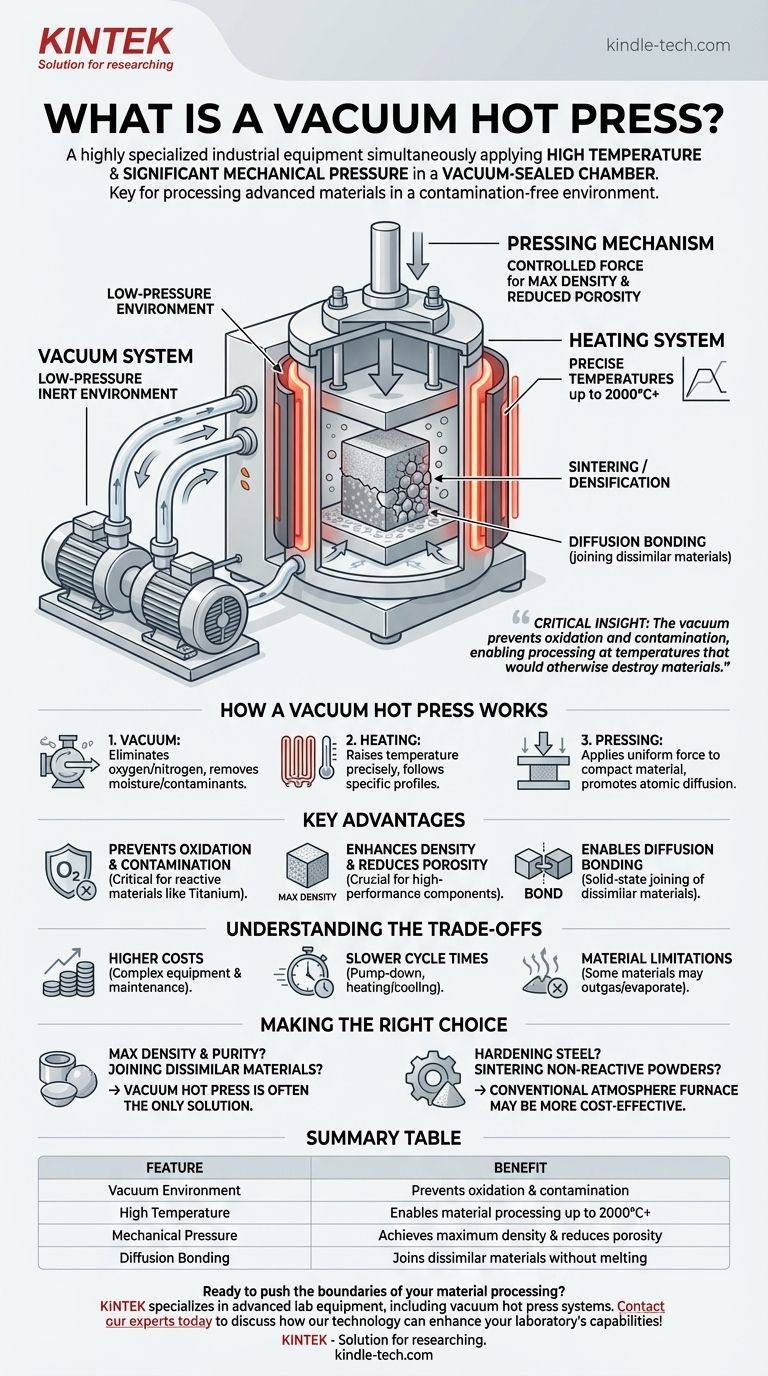

Comment fonctionne une presse à chaud sous vide

Une presse à chaud sous vide intègre trois systèmes distincts — vide, chauffage et pressage — dans un processus unique et synergique. Comprendre comment ces composants interagissent est essentiel pour comprendre les capacités de la machine.

Le système de vide : Créer l'environnement inerte

Le processus commence par le placement des matériaux à l'intérieur d'une chambre scellée. Des pompes puissantes éliminent ensuite l'air, créant un environnement à basse pression, ou vide.

Cette étape est fondamentale. Elle élimine les gaz atmosphériques, principalement l'oxygène et l'azote, qui réagiraient agressivement et dégraderaient la plupart des matériaux à hautes températures. Elle élimine également l'humidité et d'autres contaminants volatils.

Le système de chauffage : Atteindre des températures précises

Une fois le vide établi, des éléments chauffants — souvent en graphite ou en métaux réfractaires — augmentent la température à l'intérieur de la chambre.

Ces systèmes sont conçus pour une précision extrême, permettant aux opérateurs de suivre des profils de température spécifiques, ou "recettes", qui sont essentiels pour obtenir les propriétés matérielles souhaitées. Les températures peuvent souvent dépasser 2000°C (3632°F).

Le mécanisme de pressage : Appliquer une force contrôlée

Pendant que le matériau est à sa température cible, une presse hydraulique ou électromécanique applique une force contrôlée et uniforme.

Cette pression compacte le matériau, expulsant les vides internes (porosité) et favorisant la diffusion atomique entre les surfaces. La force est gérée avec soin pour éviter d'endommager le matériau tout en atteignant une densité maximale.

Les principaux avantages du traitement sous vide

La décision d'utiliser une presse à chaud sous vide est motivée par la nécessité de résoudre des défis spécifiques en science des matériaux que les fours conventionnels ne peuvent pas relever.

Prévention de l'oxydation et de la contamination

C'est le principal avantage. Pour des matériaux comme le titane, les métaux réfractaires et certaines céramiques, même des traces d'oxygène à hautes températures peuvent former des couches d'oxyde fragiles, ruinant l'intégrité structurelle du composant. Le vide garantit que la chimie de surface du matériau reste pure.

Amélioration de la densité et réduction de la porosité

La combinaison de la chaleur et de la pression consolide efficacement les matériaux en poudre ou élimine les lacunes microscopiques dans les pièces solides. Ce processus, connu sous le nom de frittage ou densification, est crucial pour créer des composants haute performance avec une résistance mécanique et une fiabilité supérieures.

Permettre le collage par diffusion

Une presse à chaud sous vide est l'une des rares méthodes capables de réaliser le collage par diffusion. Il s'agit d'un processus d'assemblage à l'état solide où deux matériaux dissemblables sont pressés ensemble à hautes températures. Le vide garantit que les surfaces sont parfaitement propres, permettant aux atomes de chaque matériau de s'interpénétrer et de former une liaison permanente sans fusion.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas une solution universelle. La complexité du système introduit des considérations opérationnelles spécifiques.

Coûts d'équipement et de maintenance plus élevés

Les presses à chaud sous vide sont significativement plus complexes et coûteuses que les fours à atmosphère standard. Les pompes, les joints et les systèmes de contrôle haute performance nécessitent une maintenance spécialisée et des opérateurs qualifiés.

Temps de cycle plus lents

Atteindre un vide poussé (une très basse pression) peut prendre du temps, une phase connue sous le nom de "pompage". Les cycles de chauffage et de refroidissement sous vide sont également souvent plus lents que dans un four rempli de gaz, ce qui entraîne des temps de traitement globaux plus longs par pièce.

Limitations matérielles

Tous les matériaux ne conviennent pas au vide. Les matériaux ayant une pression de vapeur élevée peuvent "dégazer" ou s'évaporer sous vide à hautes températures, ce qui peut contaminer la chambre et altérer la composition du matériau.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de traitement thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est d'atteindre une densité et une pureté maximales pour des matériaux réactifs comme les céramiques avancées ou les superalliages : Une presse à chaud sous vide est souvent la seule solution viable.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou non soudables avec une liaison sans couture : Le collage par diffusion dans une presse à chaud sous vide est l'approche standard de l'industrie.

- Si votre objectif principal est simplement de durcir l'acier ou de fritter des poudres non réactives : Un four à atmosphère conventionnel plus rentable est probablement le meilleur outil pour le travail.

En fin de compte, une presse à chaud sous vide est un outil puissant pour les ingénieurs et les scientifiques qui repoussent les limites de ce que les matériaux peuvent faire.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement sous vide | Prévient l'oxydation et la contamination |

| Haute température | Permet le traitement des matériaux jusqu'à 2000°C+ |

| Pression mécanique | Atteint une densité maximale et réduit la porosité |

| Collage par diffusion | Assemble des matériaux dissemblables sans fusion |

Prêt à repousser les limites de votre traitement des matériaux ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de presse à chaud sous vide conçus pour une densification et un collage supérieurs des matériaux réactifs. Nos solutions aident les chercheurs et les ingénieurs à obtenir des résultats sans contamination avec un contrôle précis de la température et de la pression. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de presse à chaud sous vide peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité