En bref, l'acier à fusion sous vide est une classe d'acier de haute pureté produit en faisant fondre ou refondre le métal sous vide. Ce processus spécialisé élimine les gaz dissous comme l'oxygène et l'hydrogène, ainsi que d'autres impuretés traces, qui sont normalement piégées lors de la fusion conventionnelle à l'air.

L'objectif fondamental de la fusion sous vide n'est pas de modifier la chimie de base de l'acier, mais d'augmenter considérablement sa pureté et son intégrité structurelle. En éliminant les imperfections microscopiques causées par les gaz piégés, vous créez un matériau doté d'une durée de vie en fatigue, d'une ténacité et d'une cohérence supérieures.

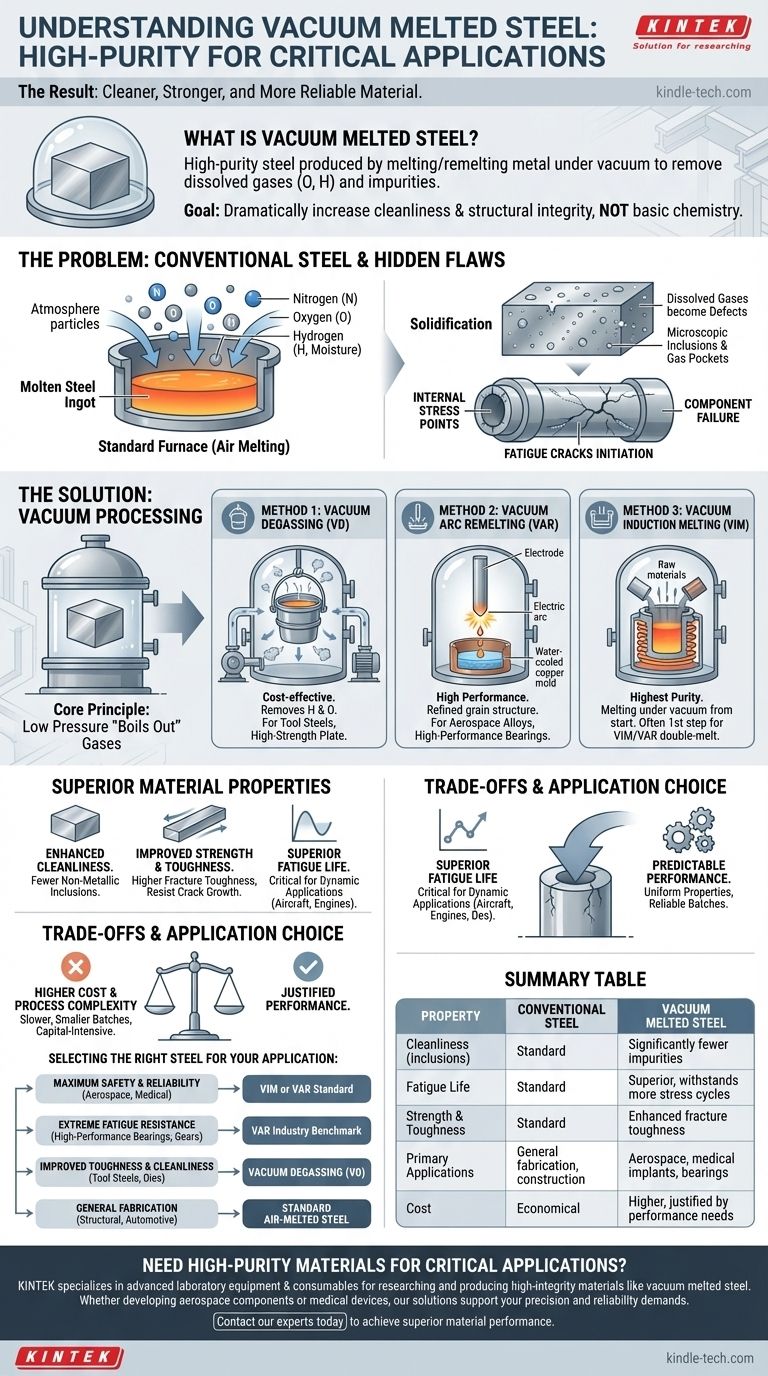

Le Problème : Les Défauts Cachés dans l'Acier Conventionnel

Pour comprendre la valeur de la fusion sous vide, vous devez d'abord comprendre les limites inhérentes de l'acier fondu à l'air libre.

Le Rôle des Gaz Dissous

Lorsque l'acier est fondu dans un four standard, il est exposé à l'atmosphère, qui est principalement composée d'azote et d'oxygène. Ces gaz, ainsi que l'hydrogène provenant de l'humidité, se dissolvent facilement dans le métal en fusion, un peu comme le sucre se dissout dans l'eau.

Du Gaz au Défaut

Lorsque l'acier refroidit et se solidifie, la quantité de gaz qu'il peut contenir en solution chute considérablement. L'excès de gaz est expulsé, formant des bulles microscopiques ou réagissant avec des éléments comme le carbone et l'aluminium pour créer de minuscules particules dures et non métalliques appelées inclusions.

L'Impact des Imperfections

Ces inclusions et poches de gaz agissent comme des points de contrainte internes. Sous charge ou cycles de contrainte répétés, des fissures microscopiques peuvent s'initier à ces points, se propageant finalement jusqu'à la défaillance du composant. C'est une cause principale de défaillance par fatigue dans les pièces mécaniques.

Comment le Traitement Sous Vide Résout le Problème

Les techniques de fusion sous vide sont des processus d'affinage secondaires conçus spécifiquement pour éliminer ces gaz dissous nocifs et les inclusions qu'ils forment.

Le Principe de Base : Utiliser une Basse Pression

En plaçant l'acier en fusion dans un vide, la pression au-dessus du métal est réduite à presque zéro. Cela crée une force motrice puissante pour que les gaz dissous « bouillent » hors du liquide, ne laissant derrière eux qu'un métal beaucoup plus pur.

Méthode 1 : Dégazage Sous Vide (VD)

C'est la méthode la plus courante et la plus rentable. Une poche d'acier en fusion provenant d'un four primaire est placée à l'intérieur d'une chambre à vide. La basse pression extrait l'hydrogène et une partie de l'oxygène, donnant un produit final plus propre pour des applications telles que les aciers à outils ou les tôles à haute résistance.

Méthode 2 : Refonte par Arc Sous Vide (VAR)

Pour des performances supérieures, la VAR est utilisée. Ce processus prend une barre d'acier solide, produite conventionnellement (l'électrode) et l'utilise comme un côté d'un circuit électrique à courant élevé à l'intérieur d'une chambre à vide. L'arc fait fondre l'extrémité de l'électrode, et le métal tombe goutte à goutte dans un moule en cuivre refroidi à l'eau, se solidifiant au fur et à mesure qu'il forme un nouveau lingot hautement raffiné.

La combinaison du vide et du processus de solidification contrôlé produit un acier d'une propreté exceptionnelle et d'une structure de grain affinée, ce qui en fait une norme pour les alliages aérospatiaux et les roulements de haute performance.

Méthode 3 : Fusion par Induction Sous Vide (VIM)

La VIM est le processus de plus haute pureté. Les métaux solides bruts sont chargés dans un four qui se trouve déjà à l'intérieur d'une chambre à vide. La fusion se produit entièrement sous vide, empêchant toute contamination atmosphérique dès le départ. C'est souvent la première étape dans la production des électrodes utilisées pour le processus VAR, créant un acier doublement fondu « VIM/VAR » d'une qualité inégalée.

Le Résultat : Propriétés Matérielles Supérieures

L'élimination des impuretés microscopiques a un effet profond sur les propriétés mécaniques globales de l'acier.

Propreté Améliorée

Les aciers à fusion sous vide contiennent beaucoup moins d'inclusions non métalliques. C'est le principal avantage dont découlent tous les autres.

Résistance et Ténacité Améliorées

Avec moins de points faibles internes, l'acier est mieux à même de résister à l'initiation et à la croissance des fissures. Cela se traduit directement par une ténacité à la rupture et une résistance aux chocs plus élevées.

Durée de Vie en Fatigue Supérieure

C'est l'amélioration la plus critique pour les applications dynamiques. En éliminant les concentrateurs de contraintes où les fissures de fatigue commencent, l'acier à fusion sous vide peut supporter beaucoup plus de cycles de contrainte avant la défaillance. C'est pourquoi il est essentiel pour des pièces telles que les trains d'atterrissage d'avions, les vilebrequins de moteurs et les roulements à billes.

Performance Prévisible

La réduction des impuretés aléatoires conduit à un matériau plus homogène et plus constant. Cela garantit que la performance est fiable d'un lot à l'autre et que les propriétés sont uniformes dans un composant unique, un facteur critique pour la sécurité et l'optimisation de la conception.

Comprendre les Compromis

Bien que les avantages soient significatifs, la fusion sous vide n'est pas une solution universelle.

Le Principal Inconvénient : Le Coût

Chaque étape de traitement sous vide ajoute un coût et un temps de production considérables. L'acier VIM/VAR peut être plusieurs fois plus cher que son équivalent conventionnel à fusion à l'air.

Complexité du Processus et Échelle

Les fours sous vide sont des équipements complexes et nécessitant des investissements importants. Les processus sont plus lents et produisent généralement des lots plus petits que la sidérurgie primaire, limitant leur utilisation aux applications où les avantages en matière de performance ne sont pas négociables.

Quand est-ce Excessif ?

Pour la plupart des applications, telles que les poutres structurelles, les panneaux de carrosserie automobile ou la quincaillerie générale, les propriétés inhérentes de l'acier conventionnel sont plus que suffisantes. Le coût supplémentaire de la fusion sous vide n'apporterait aucun avantage fonctionnel.

Faire le Bon Choix pour Votre Application

La sélection du bon processus de fabrication de l'acier dépend entièrement des exigences du composant final.

- Si votre objectif principal est une sécurité et une fiabilité maximales : Pour l'aérospatiale, les implants médicaux ou les composants de production d'énergie où la défaillance est catastrophique, les nuances VIM ou VAR sont la norme requise.

- Si votre objectif principal est une résistance extrême à la fatigue : Pour les roulements de haute performance, les engrenages et les composants de moteurs de course, l'acier VAR est la référence de l'industrie.

- Si votre objectif principal est une ténacité et une propreté améliorées par rapport aux nuances standard : Pour les aciers à outils, les matrices et les moules exigeants, le dégazage sous vide offre un gain de performance significatif pour une augmentation de coût modérée.

- Si votre objectif principal est la fabrication générale ou la construction : L'acier à fusion à l'air standard offre les performances nécessaires au prix le plus économique.

En fin de compte, comprendre le rôle de la fusion sous vide vous permet de spécifier un matériau avec le niveau d'intégrité précis requis pour le succès de votre conception.

Tableau Récapitulatif :

| Propriété | Acier Conventionnel | Acier à Fusion Sous Vide |

|---|---|---|

| Propreté (Inclusions) | Niveaux standards | Impuretés significativement moindres |

| Durée de Vie en Fatigue | Standard | Supérieure, résiste à plus de cycles de contrainte |

| Résistance et Ténacité | Standard | Ténacité à la rupture améliorée |

| Applications Principales | Fabrication générale, construction | Aérospatiale, implants médicaux, roulements |

| Coût | Économique | Plus élevé, justifié par les besoins de performance |

Besoin de matériaux de haute pureté pour vos applications critiques ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés essentiels à la recherche et à la production de matériaux de haute intégrité comme l'acier à fusion sous vide. Que vous développiez des composants aérospatiaux de nouvelle génération ou des dispositifs médicaux, nos solutions soutiennent la précision et la fiabilité qu'exige votre travail. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre des performances matérielles supérieures.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance