En termes simples, la nitruration sous vide est un processus de traitement thermique hautement contrôlé qui utilise un environnement à basse pression (vide) pour diffuser l'azote dans la surface d'une pièce en acier ou en alliage. Cela crée une couche superficielle extrêmement dure et résistante à l'usure, connue sous le nom de "case", sans altérer les propriétés intrinsèques du matériau. C'est une évolution moderne de la nitruration gazeuse traditionnelle, conçue pour une plus grande précision, rapidité et qualité.

L'avantage principal de la nitruration sous vide ne réside pas seulement dans le fait de rendre les pièces plus dures ; il s'agit d'atteindre cette dureté avec une uniformité et un contrôle exceptionnels, en particulier sur les composants aux formes complexes, ce qui en fait un choix supérieur pour les applications de haute performance.

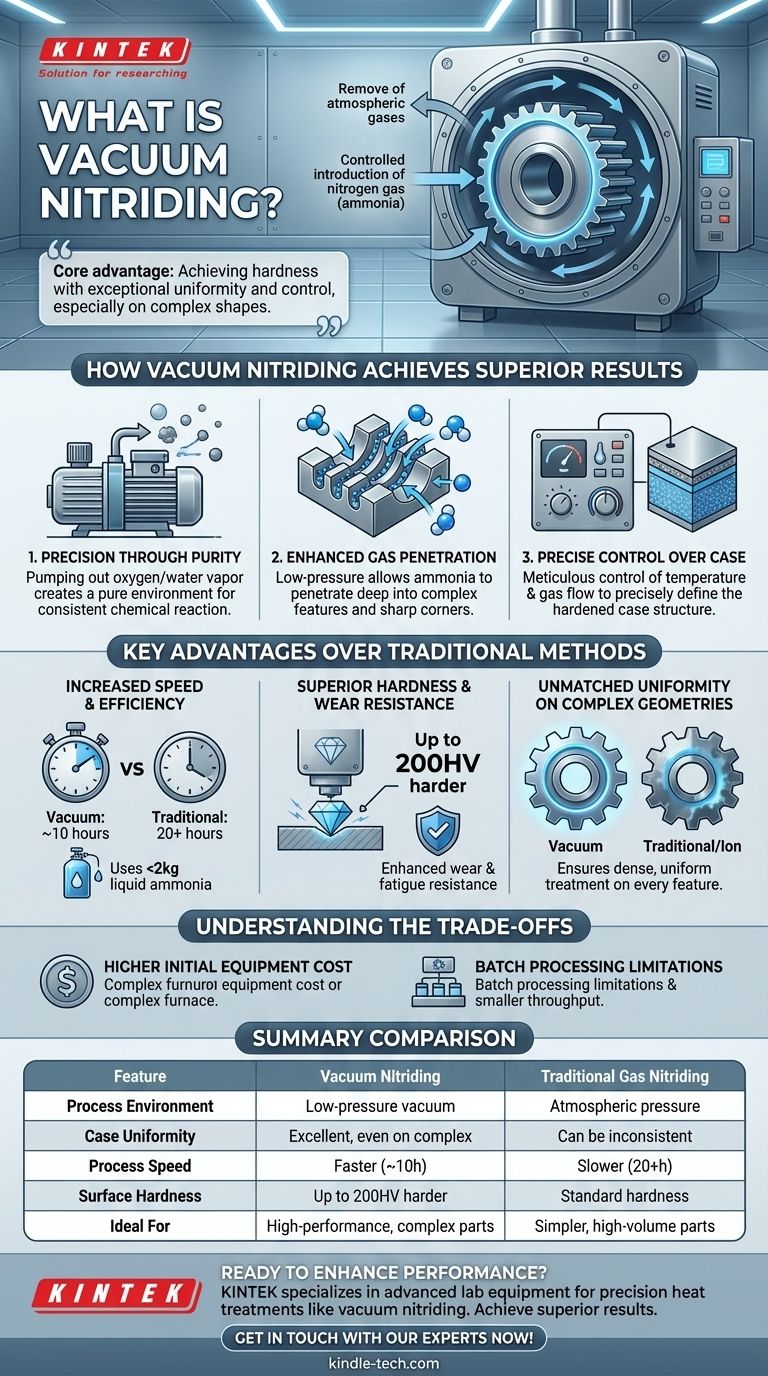

Comment la nitruration sous vide permet d'obtenir des résultats supérieurs

La nitruration sous vide affine le processus traditionnel de nitruration gazeuse en éliminant d'abord l'atmosphère du four. Cette étape initiale de vide est critique et offre plusieurs avantages clés qui conduisent à un résultat de meilleure qualité.

Précision par la pureté

En pompant les gaz atmosphériques comme l'oxygène et la vapeur d'eau, le processus crée un environnement pur. Lorsque le gaz de nitruration (généralement l'ammoniac) est introduit, il peut réagir directement avec la surface de l'acier sans interférence des contaminants.

Cela conduit à une réaction chimique plus prévisible et cohérente, résultant en une surface plus propre et une couche durcie plus uniforme.

Pénétration améliorée des gaz

L'environnement à basse pression permet au gaz ammoniac de pénétrer profondément dans les caractéristiques complexes. C'est un avantage significatif par rapport à d'autres méthodes.

La nitruration sous vide garantit que les coins vifs, les petits trous, les fentes profondes et les surfaces denses sont tous traités uniformément. Cette couverture complète prévient les points faibles et assure une performance constante sur l'ensemble de la pièce.

Contrôle précis de la couche de cémentation

Le processus permet un contrôle méticuleux de la température et du débit de gaz. Cela donne aux ingénieurs la capacité de définir précisément la structure de la couche durcie, y compris l'épaisseur de la "couche blanche" (une couche de composé à la surface même).

Ce niveau de contrôle est essentiel pour les applications où la fragilité doit être évitée et où des caractéristiques spécifiques de fatigue ou d'usure sont requises.

Avantages clés par rapport aux méthodes traditionnelles

Comparés directement aux méthodes plus anciennes comme la nitruration gazeuse conventionnelle ou ionique, les avantages du processus sous vide deviennent clairs et mesurables.

Vitesse et efficacité accrues

La nitruration sous vide peut être significativement plus rapide. Par exemple, l'obtention d'une couche durcie de 0,3 mm peut prendre aussi peu que 10 heures, contre plus de 20 heures pour la nitruration gazeuse traditionnelle.

Elle est également beaucoup plus efficace en termes de ressources, consommant moins de 2 kg d'ammoniac liquide pour un cycle typique, tandis que la nitruration gazeuse continue peut consommer plus de 1 kg par heure.

Dureté et résistance à l'usure supérieures

La couche nitrurée résultante est manifestement plus dure. Les pièces traitées par nitruration sous vide à 530°C peuvent être jusqu'à 200HV plus dures que celles traitées par nitruration gazeuse à une température similaire.

Cette dureté accrue se traduit directement par une résistance améliorée à l'usure, à l'abrasion et à la fatigue, prolongeant la durée de vie du composant.

Uniformité inégalée sur les géométries complexes

C'est là que la nitruration sous vide excelle vraiment. Elle offre une meilleure uniformité de température et une meilleure qualité de surface que même la nitruration ionique, en particulier sur les pièces complexes.

Le processus garantit que chaque caractéristique, aussi petite ou difficile d'accès soit-elle, reçoit un traitement dense et uniforme.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les situations. Bien que la nitruration sous vide offre des avantages de performance significatifs, il est important de considérer ses limites pour prendre une décision éclairée.

Coût initial d'équipement plus élevé

Les fours sous vide et leurs systèmes de contrôle associés sont plus complexes et plus coûteux que l'équipement utilisé pour la nitruration gazeuse atmosphérique conventionnelle. Cela peut se traduire par un coût par pièce plus élevé, en particulier pour les composants plus simples.

Limitations du traitement par lots

La nitruration sous vide est un processus par lots. Bien qu'idéal pour les composants de grande valeur, il peut ne pas offrir le même débit de production élevé que certaines opérations de nitruration gazeuse continues à grande échelle. Cela le rend moins adapté aux pièces à faible coût et produites en masse où la vitesse du processus est le principal moteur.

Faire le bon choix pour votre objectif

La décision d'utiliser la nitruration sous vide doit être basée sur les exigences de performance spécifiques de votre composant.

- Si votre objectif principal est la haute performance et les géométries complexes : La nitruration sous vide est le choix évident pour son uniformité supérieure, sa dureté et son contrôle sur des pièces comme les engrenages de précision, les moules et les composants de transmission.

- Si votre objectif principal est la production à faible coût et à grand volume de pièces simples : La nitruration gazeuse traditionnelle peut être une solution plus rentable lorsque le niveau de précision le plus élevé n'est pas requis.

- Si votre objectif principal est de maximiser la vitesse et la dureté de surface : La nitruration sous vide offre un avantage mesurable à la fois en termes de temps de traitement et de qualité de la couche durcie finale.

En fin de compte, la nitruration sous vide représente un passage d'un traitement thermique en vrac à un processus d'ingénierie de surface de précision pour les composants qui exigent la plus haute fiabilité.

Tableau récapitulatif :

| Caractéristique | Nitruration sous vide | Nitruration gazeuse traditionnelle |

|---|---|---|

| Environnement du processus | Vide à basse pression | Pression atmosphérique |

| Uniformité de la couche | Excellente, même sur les formes complexes | Peut être incohérente |

| Vitesse du processus | Plus rapide (ex. : ~10 heures pour une couche de 0,3 mm) | Plus lente (ex. : 20+ heures pour une couche de 0,3 mm) |

| Dureté de surface | Jusqu'à 200HV plus dure | Dureté standard |

| Idéal pour | Composants complexes et haute performance | Pièces simples et à grand volume |

Prêt à améliorer la performance et la durée de vie de vos composants critiques ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les solutions pour les traitements thermiques de précision comme la nitruration sous vide. Notre expertise aide les laboratoires et les fabricants à atteindre une dureté de surface, une résistance à l'usure et une uniformité inégalées sur les pièces complexes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et faire avancer vos projets.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de laboratoire tubulaire vertical

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Qu'est-ce que le cycle de traitement thermique sous vide ? Obtenez une pureté et une précision de matériau supérieures