En métallurgie, le VAR signifie Refusion sous Arc sous Vide (Vacuum Arc Remelting), un procédé de fusion secondaire utilisé pour produire des métaux et des alliages exceptionnellement propres et performants. Ce n'est pas une méthode primaire de création de métal à partir de minerai, mais plutôt une étape de raffinage pour des matériaux spéciaux qui ont déjà été fondus une première fois. L'objectif du VAR est d'éliminer les impuretés et de créer une structure interne très uniforme, ce qui est impossible à obtenir avec les techniques de fusion standard.

Le but essentiel du VAR n'est pas seulement de refondre le métal, mais de le perfectionner. En utilisant un arc électrique sous un vide poussé, le processus purifie le matériau et contrôle sa solidification, produisant un alliage avec une résistance, une pureté et une fiabilité supérieures pour les applications les plus exigeantes.

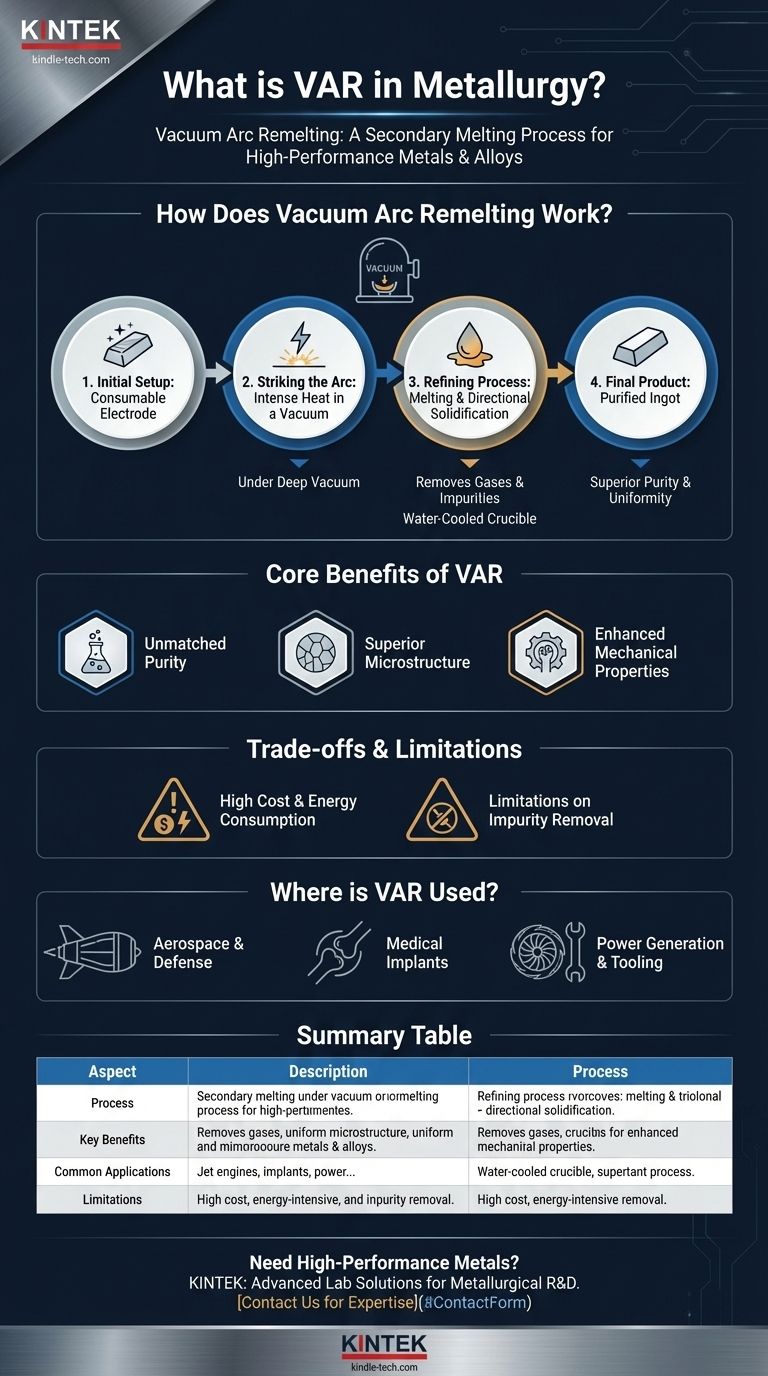

Comment fonctionne la refusion sous arc sous vide ?

Le processus VAR est une opération par lots hautement contrôlée qui transforme un lingot de métal solide en un nouveau lingot considérablement amélioré. Il suit une séquence précise pour obtenir ses effets de raffinage.

La configuration initiale : l'électrode consommable

Tout d'abord, un lingot de l'alliage à raffiner est coulé en utilisant une méthode primaire, souvent la fusion par induction sous vide (VIM). Ce lingot initial, connu sous le nom d'électrode consommable, est placé à l'intérieur d'un creuset en cuivre scellé et refroidi par eau.

Amorçage de l'arc : chaleur intense sous vide

L'ensemble de la chambre est placé sous un vide poussé. Un arc électrique, similaire à un éclair, est amorcé entre le bas de l'électrode et une petite quantité de matériau d'amorçage dans le creuset. Cet arc génère une chaleur intense et localisée, provoquant la fusion de la pointe de l'électrode.

Le processus de raffinage : fusion et solidification

Lorsque des gouttelettes de métal en fusion tombent de l'électrode dans le creuset, l'environnement sous vide offre deux avantages clés. Premièrement, il extrait les gaz dissous comme l'hydrogène et l'azote. Deuxièmement, il provoque la vaporisation des impuretés à faible point d'ébullition et leur évacuation.

Simultanément, le métal en fusion s'accumule dans le creuset refroidi par eau et commence à se solidifier de manière directionnelle, de bas en haut et de l'extérieur vers l'intérieur. Ce refroidissement contrôlé empêche la ségrégation chimique et la porosité que l'on trouve dans les pièces moulées conventionnelles.

Le produit final : un lingot purifié

Le résultat est un nouveau lingot solidifié avec une pureté significativement plus élevée, moins de défauts et une structure granulaire dense et uniforme. Ce lingot est maintenant prêt pour le forgeage ou l'usinage en un composant final.

Les principaux avantages du processus VAR

Les ingénieurs spécifient le VAR non pas parce que c'est facile ou bon marché, mais parce qu'il offre des avantages spécifiques et critiques pour les matériaux de haute performance comme les superalliages, les alliages de titane et les aciers spéciaux.

Pureté et propreté inégalées

L'environnement sous vide est extrêmement efficace pour éliminer les gaz dissous et les impuretés métalliques volatiles. Ce processus décompose et réduit également la taille et le nombre d'inclusions non métalliques (oxydes, nitrures), qui sont des points de défaillance courants dans les métaux.

Microstructure et homogénéité supérieures

La solidification lente et directionnelle produit un lingot avec une composition chimique et une structure granulaire très uniformes. Elle élimine les vides internes (porosité) et la ségrégation qui peuvent affaiblir une pièce coulée de manière conventionnelle.

Propriétés mécaniques améliorées

La combinaison d'une grande pureté et d'une microstructure homogène se traduit directement par des performances mécaniques supérieures. Les matériaux traités par VAR présentent une durée de vie en fatigue, une ductilité et une ténacité à la rupture significativement améliorées, ce qui les rend plus résistants à la fissuration et à la défaillance sous contrainte.

Comprendre les compromis et les limites

Bien que le VAR soit un outil puissant, ce n'est pas une solution universelle. Son utilisation implique des compromis importants qui le limitent à des applications spécifiques.

Coût élevé et consommation d'énergie

Le VAR est un processus secondaire, énergivore, qui ajoute un coût substantiel au matériau final. L'équipement est complexe et les temps de cycle sont longs, ce qui le rend économiquement irréalisable pour les métaux courants.

Limites de l'élimination des impuretés

Le processus repose sur le vide et les températures élevées pour vaporiser les impuretés. Il est inefficace pour éliminer les éléments qui ont une faible pression de vapeur et ne se transforment pas facilement en gaz.

Comparaison avec la refusion sous laitier électroconducteur (ESR)

Le VAR est souvent comparé à un autre processus de raffinage appelé Refusion sous Laitier Électroconducteur (ESR). Alors que le VAR excelle dans l'élimination des gaz et est essentiel pour les métaux réactifs comme le titane, l'ESR utilise un bain de laitier fondu pour dissoudre certaines impuretés (comme le soufre) plus efficacement. Le choix entre les deux dépend de l'alliage spécifique et du type d'impuretés à éliminer.

Où le VAR est-il utilisé ?

Les avantages uniques du VAR le rendent essentiel pour les industries où une défaillance matérielle pourrait avoir des conséquences catastrophiques.

Aérospatiale et défense

C'est le plus grand utilisateur de matériaux VAR. Les composants rotatifs critiques des moteurs à réaction, tels que les disques de turbine et les arbres de compresseur, ainsi que les trains d'atterrissage et les pièces structurelles de cellule, dépendent de la résistance à la fatigue des alliages VAR.

Implants médicaux

Le corps humain est un environnement agressif. Les alliages de titane et de cobalt-chrome traités par VAR sont utilisés pour les prothèses articulaires et les implants dentaires en raison de leur biocompatibilité, de leur résistance et de leur excellente résistance à la corrosion.

Production d'énergie et outillage

Les composants des turbines à gaz industrielles et des centrales nucléaires fonctionnent sous des contraintes et des températures extrêmes, nécessitant la fiabilité des superalliages VAR. Le processus est également utilisé pour les aciers à outils haute performance où la durabilité est primordiale.

Faire le bon choix pour votre matériau

Le choix d'un processus de raffinage est une décision critique entièrement dictée par les exigences de performance du composant final.

- Si votre objectif principal est une durée de vie en fatigue et une ténacité à la rupture maximales (par exemple, un disque de moteur à réaction) : Le VAR est souvent la norme non négociable en raison de sa capacité à créer une microstructure exceptionnellement propre et uniforme.

- Si votre objectif principal est d'éliminer des inclusions spécifiques à base de soufre dans l'acier : La Refusion sous Laitier Électroconducteur (ESR) pourrait être un choix plus efficace ou complémentaire pour atteindre la propreté souhaitée.

- Si votre objectif principal est des composants structurels à usage général : Le VAR est presque certainement excessif ; les méthodes de moulage et de forgeage conventionnelles sont beaucoup plus rentables pour ces applications.

En fin de compte, choisir le VAR est une décision stratégique d'investir dans la perfection métallurgique pour des applications où l'échec n'est pas une option.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Fusion secondaire sous vide utilisant un arc électrique pour affiner les métaux pré-fondus. |

| Avantages clés | Élimine les gaz, réduit les impuretés, crée une microstructure uniforme, améliore la durée de vie en fatigue et la ténacité. |

| Applications courantes | Composants de moteurs à réaction, implants médicaux, turbines de production d'énergie et outillage haute performance. |

| Limites | Coût élevé, énergivore, ne convient pas à toutes les impuretés ou aux métaux à usage général. |

Besoin de métaux haute performance pour des applications exigeantes ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des solutions pour la recherche et le développement métallurgiques. Que vous affiniez des superalliages pour l'aérospatiale ou développiez des matériaux biocompatibles pour les implants médicaux, notre expertise peut soutenir votre quête de performances matérielles supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut améliorer les capacités de votre laboratoire et vous aider à atteindre la perfection métallurgique.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Atteignez une pureté ultime pour les alliages haute performance

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Quel est l'aperçu du refusion sous arc sous vide ? Obtenir des alliages ultra-propres et haute performance

- Qu'est-ce que le processus de refusion à l'arc sous vide ? Produire des alliages métalliques ultra-purs et haute performance