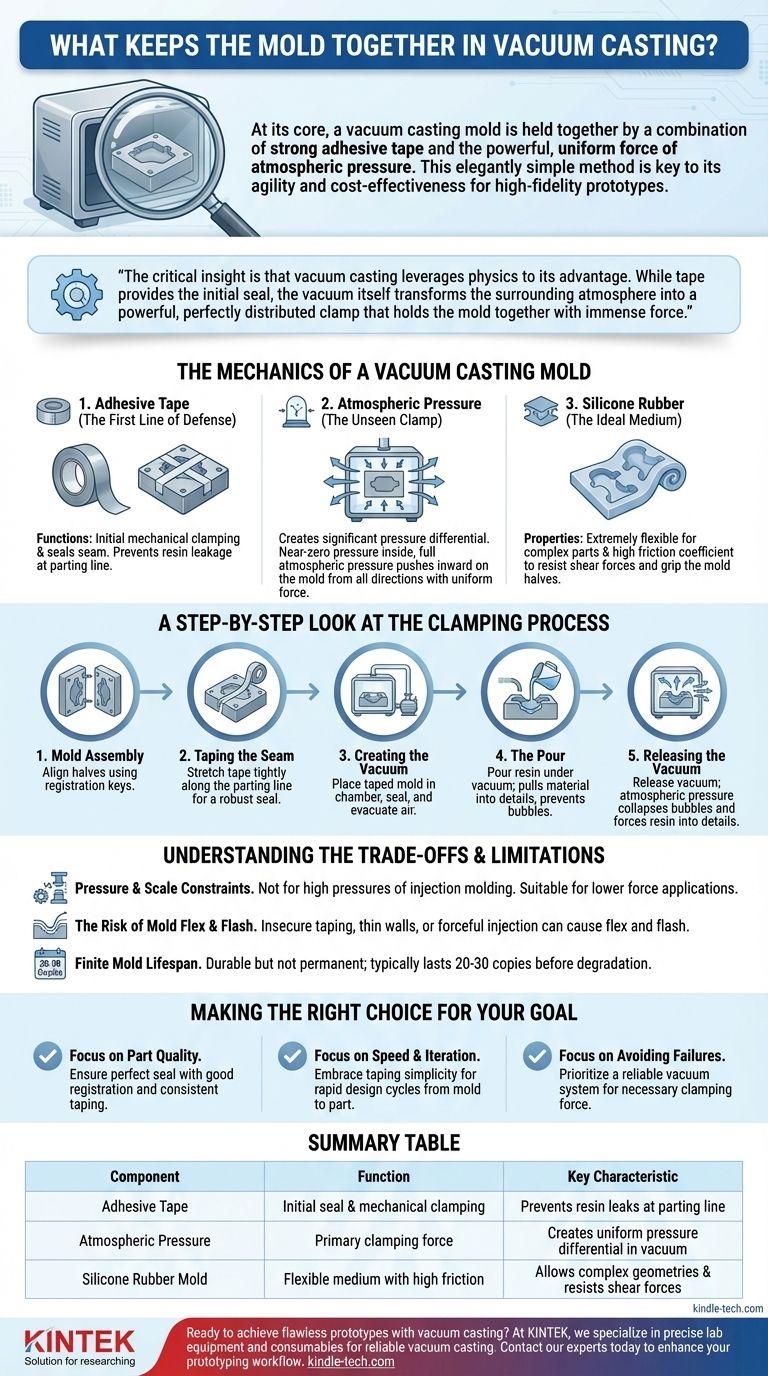

Fondamentalement, un moule de moulage sous vide est maintenu ensemble par une combinaison de ruban adhésif solide et de la force uniforme et puissante de la pression atmosphérique. Cette méthode élégamment simple est une raison clé pour laquelle le processus est si agile et rentable pour créer des prototypes de haute fidélité et des pièces de production à faible volume.

L'idée essentielle est que le moulage sous vide tire parti de la physique. Alors que le ruban assure le joint initial, le vide lui-même transforme l'atmosphère environnante en une pince puissante et parfaitement répartie qui maintient le moule ensemble avec une force immense.

La mécanique d'un moule de moulage sous vide

Pour comprendre pourquoi ce système simple est si efficace, vous devez examiner comment les différents composants fonctionnent de concert. C'est un système où chaque partie joue un rôle distinct et critique.

La première ligne de défense : le ruban adhésif

Le composant le plus direct et le plus visible qui maintient le moule ensemble est le ruban adhésif haute résistance, souvent du ruban adhésif toilé ordinaire.

Une fois que les deux moitiés du moule en silicone sont alignées, le ruban est enroulé solidement autour de toute la ligne de joint. Cela sert deux fonctions principales : fournir une force de serrage mécanique initiale et sceller la couture pour empêcher la résine liquide de s'échapper.

La pince invisible : la pression atmosphérique

Le véritable pouvoir de serrage provient du vide. Lorsque le moule rubané est placé à l'intérieur de la chambre et que l'air est évacué, une différence de pression significative est créée.

L'intérieur de la chambre est à une pression proche de zéro (un vide), tandis que l'air piégé à l'intérieur du moule scellé reste à pression atmosphérique. Il en résulte que toute la force de l'atmosphère à l'extérieur du moule (mais à l'intérieur de la chambre) pousse vers l'intérieur sur le moule de toutes les directions, le serrant avec une force incroyable et uniforme.

Le milieu idéal : le caoutchouc de silicone

Le choix du caoutchouc de silicone pour le moule n'est pas accidentel. Ses propriétés sont parfaitement adaptées à cette méthode de serrage.

Le silicone est extrêmement flexible, ce qui permet le moulage de pièces complexes avec des contre-dépouilles qui seraient impossibles avec un moule rigide. De manière critique, il possède également un coefficient de friction élevé, ce qui signifie que les deux moitiés du moule adhèrent l'une à l'autre et résistent aux forces de cisaillement de la résine injectée.

Un aperçu étape par étape du processus de serrage

La sécurité du moule est établie par une séquence d'événements claire et répétable. Chaque étape s'appuie sur la précédente pour assurer un joint parfait et une pièce finale de haute qualité.

1. Assemblage du moule

Les deux moitiés du moule en silicone durci sont soigneusement alignées. Cet alignement est garanti par des clés d'enregistrement — des bosses et des indentations imbriquées qui ont été conçues dans le maître de moule et sont parfaitement reproduites dans le silicone.

2. Rubanage de la couture

Une fois les moitiés alignées, le ruban est tendu fermement le long de toute la ligne de joint. L'objectif est de créer un joint complet et robuste, ne laissant aucun espace où l'uréthane liquide pourrait s'échapper.

3. Création du vide

Le moule rubané, ainsi que les entonnoirs de coulée, sont placés dans la partie inférieure de la chambre à vide. La chambre est scellée et une pompe à vide retire presque tout l'air.

4. La coulée

Pendant que la chambre est maintenue sous vide, la résine d'uréthane à deux composants est mélangée et versée dans le moule. Le vide non seulement attire le matériau dans les moindres détails de la cavité, mais assure également qu'il n'y a pas de bulles d'air emprisonnées.

5. Relâchement du vide

Une fois le moule rempli, le vide est relâché. L'air se précipite dans la chambre, et le retour de la pression atmosphérique aide à faire s'effondrer toutes les bulles microscopiques et à forcer la résine dans chaque dernier détail de la cavité du moule.

Comprendre les compromis et les limites

Cette méthode, bien qu'efficace, est spécifiquement adaptée à l'environnement à basse pression du moulage sous vide. Comprendre ses limites est essentiel pour l'utiliser avec succès.

Contraintes de pression et d'échelle

La méthode de serrage par ruban et vide n'est pas conçue pour les pressions extrêmes des procédés tels que le moulage par injection, qui nécessitent des moules en acier trempé maintenus dans des presses hydrauliques massives. Les forces dans le moulage sous vide sont des ordres de grandeur inférieurs, ce qui rend viable un simple moule en silicone.

Le risque de flexion du moule et de bavure

Si un moule n'est pas rubané solidement, a des parois trop minces, ou si la résine est injectée trop vigoureusement, le moule peut fléchir. Cela peut provoquer l'échappement d'une fine couche de matériau, appelée bavure, au niveau de la ligne de joint, qui doit être retirée manuellement par la suite.

Durée de vie limitée du moule

Les moules en silicone sont durables mais pas permanents. Le stress répété du démoulage, de la manipulation et l'interaction chimique avec les résines de moulage limitent la durée de vie d'un moule, généralement à 20 à 30 copies. Après cela, les détails fins commencent à se dégrader et le moule peut devenir sujet à la déchirure.

Faire le bon choix pour votre objectif

La simplicité du système de moule de moulage sous vide est sa plus grande force, mais elle nécessite une compréhension correcte des principes en jeu pour obtenir des résultats fiables.

- Si votre objectif principal est la qualité de la pièce : Assurez-vous que votre moule possède des clés d'enregistrement bien conçues et que vous utilisez une technique de rubanage ferme et cohérente pour créer un joint parfait.

- Si votre objectif principal est la vitesse et l'itération : Adoptez la simplicité du processus de rubanage, car il vous permet de passer d'un moule fini à une pièce moulée en quelques minutes, accélérant ainsi votre cycle de conception.

- Si votre objectif principal est d'éviter les échecs : Portez une attention particulière à votre système de vide, car la différence de pression fournit la majorité de la force de serrage nécessaire pour éviter la flexion du moule et les fuites de résine.

En comprenant que le simple ruban et la force invisible de l'atmosphère travaillent ensemble, vous pouvez produire avec confiance des pièces exceptionnelles grâce à ce puissant processus de fabrication.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Ruban adhésif | Joint initial et serrage mécanique | Prévient les fuites de résine à la ligne de joint |

| Pression atmosphérique | Force de serrage principale | Crée une différence de pression uniforme sous vide |

| Moule en caoutchouc de silicone | Milieu flexible avec friction élevée | Permet des géométries complexes et résiste aux forces de cisaillement |

Prêt à obtenir des prototypes impeccables avec le moulage sous vide ?

Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire précis et des consommables nécessaires pour des processus de moulage sous vide fiables. Que vous itériez sur des conceptions ou que vous produisiez des pièces à faible volume, notre expertise garantit que vos moules sont parfaitement scellés à chaque fois.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail de prototypage et fournir une qualité de pièce supérieure.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moules de presse cylindriques Assemble Lab

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule spécial de presse à chaud pour laboratoire

Les gens demandent aussi

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quel est le rôle physique des moules en graphite lors du pressage à chaud sous vide des corps bruts composites Cu-Al2O3 ?

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?