La machine utilisée pour la pyrolyse est appelée réacteur de pyrolyse. Il ne s'agit pas d'un équipement unique et standardisé, mais plutôt d'une catégorie de systèmes industriels hautement spécialisés. Le type spécifique de réacteur choisi dépend entièrement du matériau traité — connu sous le nom de matière première — et des produits finaux souhaités, qu'il s'agisse de bio-huile, de biocharbon ou de gaz de synthèse (syngas).

Bien que de nombreuses machines puissent être appelées « réacteur de pyrolyse », l'idée essentielle est que chaque conception représente une solution d'ingénierie différente à un problème spécifique. La sélection du bon type de réacteur est la décision la plus importante, car elle détermine l'efficacité, l'échelle et le rendement de l'ensemble du processus.

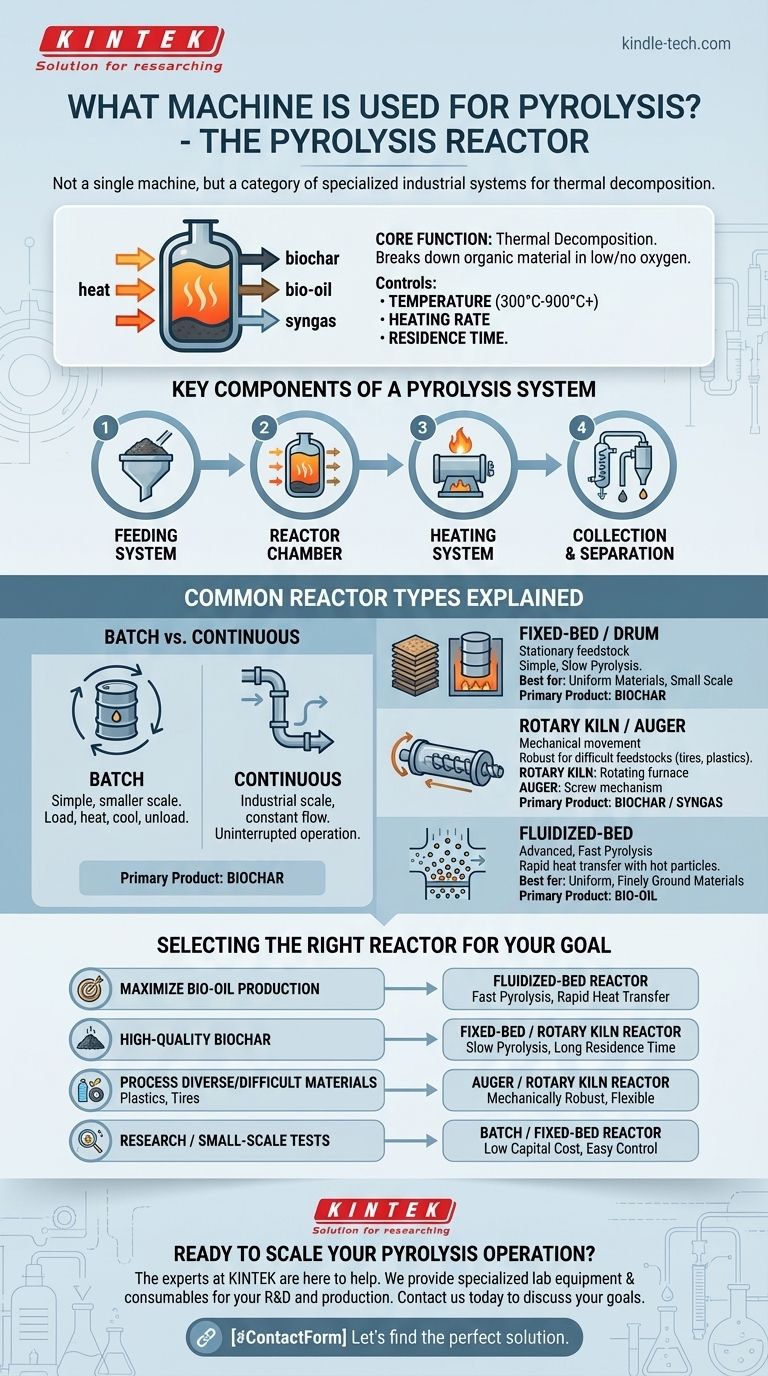

Qu'est-ce qu'un réacteur de pyrolyse ?

Un réacteur de pyrolyse est le composant central d'un système conçu pour décomposer thermiquement la matière organique dans un environnement avec peu ou pas d'oxygène. Ce processus décompose les molécules complexes en substances plus simples et plus précieuses.

La fonction principale : la décomposition thermique

Au cœur de son fonctionnement, un réacteur de pyrolyse est une enceinte qui peut être chauffée à des températures très élevées (typiquement 300°C à 900°C ou plus) tout en empêchant l'oxygène d'entrer. La prévention de la combustion est ce qui différencie la pyrolyse de la simple combustion (incinération).

Le rôle du réacteur est de contrôler précisément trois variables clés : la température, la vitesse de chauffage et le temps que le matériau passe à l'intérieur, connu sous le nom de temps de résidence.

Composants clés d'un système de pyrolyse

Une installation de pyrolyse complète comprend plus que le simple réacteur. Les principaux composants sont :

- Système d'alimentation : Introduit la matière première (par exemple, plastique, biomasse, pneus) dans le réacteur.

- Chambre du réacteur : La cuve chauffée et sans oxygène où se produit la pyrolyse.

- Système de chauffage : Fournit l'énergie nécessaire pour piloter la réaction.

- Système de collecte et de séparation : Capture les sorties et les sépare en flux solides (biocharbon), liquides (bio-huile) et gazeux (syngas).

Types courants de réacteurs de pyrolyse expliqués

Le terme « réacteur de pyrolyse » englobe une large gamme de conceptions, chacune ayant des avantages uniques. Ils sont souvent classés en fonction de la manière dont la matière première est traitée et chauffée à l'intérieur de la chambre.

Réacteurs discontinus (Batch) vs. Continus

C'est la distinction la plus fondamentale. Un réacteur discontinu est chargé avec la matière première, scellé, chauffé pour la réaction, puis refroidi pour retirer les produits. Il est simple et courant pour les opérations à plus petite échelle.

Un réacteur continu est conçu pour l'échelle industrielle, avec un flux constant de matière première entrant et de produits quittant le système, permettant un fonctionnement ininterrompu.

Réacteurs à lit fixe et à tambour

Dans un réacteur à lit fixe, la matière première reste immobile dans un tas ou un « lit » pendant qu'elle est chauffée. C'est l'une des conceptions les plus simples, souvent utilisée en mode discontinu ou semi-continu.

Un réacteur à tambour est une variante où le tambour scellé contenant la matière première est placé dans un four plus grand. Les deux sont des exemples de pyrolyse lente, qui favorise la production de biocharbon.

Réacteurs rotatifs (Four rotatif) et à vis sans fin (Auger)

Ces réacteurs utilisent un mouvement mécanique pour transporter le matériau. Un four rotatif est un grand four cylindrique rotatif légèrement incliné. En tournant, la matière première s'entasse et se mélange, assurant un chauffage uniforme lorsqu'elle passe de l'entrée à la sortie.

Un réacteur à vis sans fin (ou réacteur à vis) utilise un grand mécanisme à vis pour pousser le matériau à travers un tube chauffé. Ces deux conceptions sont robustes et excellentes pour traiter des matières premières incohérentes ou difficiles à gérer comme les plastiques déchiquetés ou les boues.

Réacteurs à lit fluidisé

Il s'agit d'une conception plus avancée pour la pyrolyse rapide et continue. Dans un réacteur à lit fluidisé, un gaz chaud est forcé à travers un lit de fines particules (comme du sable). Lorsque la matière première est introduite, elle est rapidement mélangée et chauffée par le mouvement turbulent, semblable à un fluide, des particules chaudes.

Ce processus assure un transfert de chaleur extrêmement efficace, ce qui le rend idéal pour maximiser la production de bio-huile liquide.

Comprendre les compromis

Aucune conception de réacteur n'est universellement supérieure. Le choix implique une série de compromis d'ingénierie critiques basés sur les objectifs et les contraintes du projet.

Flexibilité de la matière première vs. Préparation

Les réacteurs à agitation mécanique comme les fours rotatifs et les vis sans fin sont très flexibles et peuvent traiter des matériaux plus gros et non uniformes. En revanche, les réacteurs à lit fluidisé exigent une matière première très uniforme et finement broyée pour fonctionner correctement, ce qui ajoute des coûts et de la complexité à la préparation des matériaux.

Transfert de chaleur et rendement du produit

La vitesse de chauffage influence directement les produits finaux.

- Pyrolyse lente (Lit fixe, Tambour) : Des vitesses de chauffage plus lentes et des temps de résidence longs maximisent le rendement en biocharbon solide.

- Pyrolyse rapide (Lit fluidisé, Ablatif) : Des vitesses de chauffage extrêmement rapides maximisent le rendement en bio-huile liquide.

Évolutivité et coût d'exploitation

Les réacteurs discontinus sont relativement simples et ont un coût initial plus faible, ce qui les rend adaptés à la recherche ou à la production spécialisée à petite échelle. Les réacteurs continus comme les fours rotatifs et les lits fluidisés sont plus complexes et coûteux à construire, mais offrent des économies d'échelle et des coûts d'exploitation inférieurs par tonne pour les applications industrielles à grande échelle.

Sélectionner le bon réacteur pour votre objectif

Le réacteur idéal est déterminé par votre objectif spécifique et le matériau que vous avez l'intention de traiter. Votre choix doit s'aligner sur votre produit principal souhaité.

- Si votre objectif principal est de maximiser la production de bio-huile : Vous avez besoin d'un réacteur de pyrolyse rapide, tel qu'un type à lit fluidisé ou ablatif, pour son transfert de chaleur rapide.

- Si votre objectif principal est de produire du biocharbon de haute qualité : Un réacteur de pyrolyse lente, comme un lit fixe ou un four rotatif, est le choix supérieur en raison de ses temps de résidence plus longs.

- Si vous traitez des matériaux divers ou difficiles comme des plastiques mélangés ou des pneus : Un système mécaniquement robuste comme une vis sans fin ou un four rotatif offre la flexibilité de matière première nécessaire.

- Si vous effectuez des recherches ou des tests à petite échelle : Un réacteur simple discontinu ou à lit fixe offre le coût d'investissement le plus bas et le contrôle opérationnel le plus facile.

En fin de compte, la compréhension de ces types de réacteurs vous permet de dépasser la simple question de « quelle machine » pour sélectionner l'outil précis pour votre application spécifique.

Tableau récapitulatif :

| Type de réacteur | Idéal pour la matière première | Produit principal | Caractéristique clé |

|---|---|---|---|

| Lit fixe / Tambour | Matériaux uniformes, petite échelle | Biocharbon | Simple, pyrolyse lente, fonctionnement discontinu |

| Four rotatif | Matériaux divers, volumineux (pneus, plastiques) | Biocharbon / Syngas | Robuste, gère les matières premières incohérentes |

| Vis sans fin (Auger) | Matériaux difficiles (boues, plastiques mélangés) | Bio-huile / Biocharbon | Bon transfert de chaleur, fonctionnement continu |

| Lit fluidisé | Matériaux uniformes, finement broyés | Bio-huile | Pyrolyse rapide, haute efficacité, continu |

Prêt à mettre à l'échelle votre opération de pyrolyse ?

La sélection du bon réacteur est l'étape la plus critique pour l'efficacité et la rentabilité. Les experts de KINTEK sont là pour vous aider à naviguer dans ces choix complexes.

Nous fournissons des équipements de laboratoire spécialisés et des consommables pour soutenir votre R&D et votre production de pyrolyse, garantissant que vous disposez des bons outils pour réussir.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de votre matière première et de vos objectifs spécifiques. Trouvons la solution de pyrolyse parfaite pour votre laboratoire ou votre installation.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes