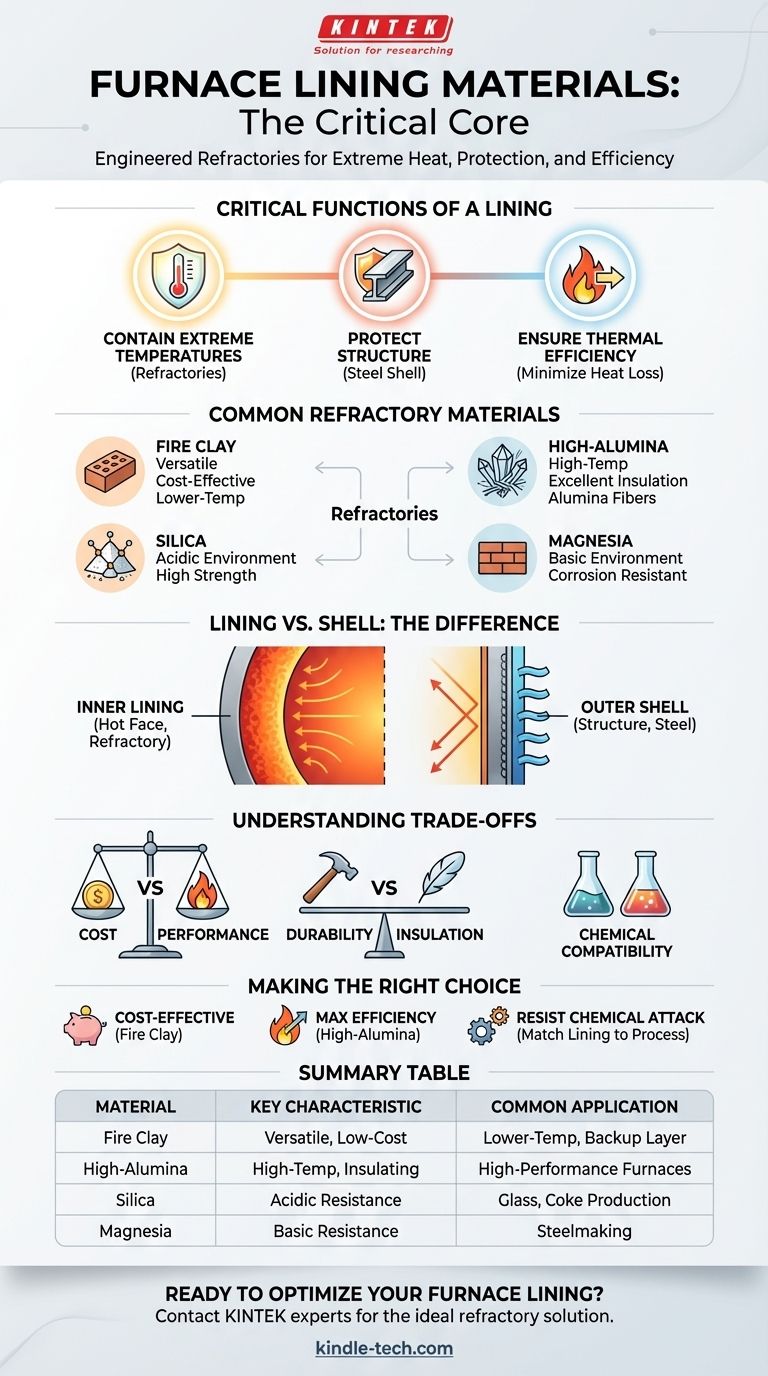

En bref, les revêtements de fours sont fabriqués à partir de matériaux spécialisés, résistants à la chaleur, appelés réfractaires. Les types les plus courants sont l'argile réfractaire, les matériaux à haute teneur en alumine (y compris les fibres d'alumine), la silice et la magnésie. Le matériau spécifique choisi est dicté par la température de fonctionnement maximale du four, l'environnement chimique à l'intérieur et le besoin d'efficacité thermique.

Le point essentiel à retenir est qu'un revêtement de four n'est pas un matériau unique, mais un système soigneusement conçu. Il est conçu pour contenir la chaleur extrême, protéger la structure extérieure en acier du four et minimiser la perte d'énergie, le choix du matériau dépendant entièrement de l'application spécifique.

Pourquoi un revêtement spécialisé est essentiel

Le revêtement d'un four est son composant le plus essentiel pour un fonctionnement sûr et efficace. Il sert de barrière principale entre la chaleur interne intense et l'environnement extérieur, remplissant trois fonctions vitales.

Confinement des températures extrêmes

Le rôle principal du revêtement est de résister à la température de fonctionnement du four sans fondre, se fissurer ou se dégrader. Ces matériaux, connus sous le nom de réfractaires, sont conçus pour une stabilité thermique exceptionnelle.

Protection de la structure du four

La coque extérieure d'un four est généralement constituée d'acier au carbone ou d'acier inoxydable soudé. Cette structure fournit une résistance mécanique mais se déformerait et échouerait rapidement si elle était exposée aux températures de processus internes. Le revêtement réfractaire agit comme un écran thermique, maintenant la coque à une température sûre.

Assurer l'efficacité thermique

Un bon revêtement minimise la perte de chaleur vers l'extérieur. Les matériaux à faible conductivité thermique et à faible stockage de chaleur, comme les fibres d'alumine, empêchent l'énergie de s'échapper, ce qui réduit la consommation de carburant et améliore les performances globales du four.

Explication des matériaux réfractaires courants

Bien qu'il existe de nombreux matériaux réfractaires, quelques types clés constituent l'épine dorsale de la plupart des revêtements de fours industriels.

Argile réfractaire (Fire Clay)

L'argile réfractaire est un matériau réfractaire fondamental fabriqué à partir de minéraux argileux. Elle est très polyvalente et économique, ce qui en fait un choix courant pour le revêtement des fours à basse température ou comme couche de secours derrière des matériaux plus avancés.

Matériaux à haute teneur en alumine

Comme leur nom l'indique, ces matériaux réfractaires contiennent une forte concentration d'oxyde d'aluminium (alumine). Plus la pureté de l'alumine est élevée, plus la température qu'elle peut supporter est élevée. Cette catégorie comprend des briques denses, des coulables et des isolants légers comme les panneaux de fibres d'alumine de haute pureté, qui offrent une excellente résistance à la chaleur et une bonne isolation.

Silice

Les briques de silice sont utilisées dans les fours qui traitent des matériaux acides (comme dans certaines fabrications de verre et de coke). Elles possèdent une excellente résistance à haute température mais doivent être chauffées et refroidies avec soin pour éviter les fissures.

Magnésie

Inversement, la magnésie (oxyde de magnésium) est un matériau réfractaire basique utilisé dans les fours qui traitent des matériaux basiques, comme dans la sidérurgie. Elle est choisie pour sa capacité à résister à la corrosion par les scories basiques et les environnements basiques.

La différence entre le revêtement et la coque

Il est crucial de distinguer le revêtement interne de la coque externe, car ils sont fabriqués à partir de matériaux différents et servent des objectifs entièrement différents.

Le revêtement intérieur (La face chaude)

C'est la couche directement exposée à la chaleur et à l'environnement de processus. Elle est toujours fabriquée à partir d'un matériau réfractaire (comme l'argile réfractaire ou l'alumine) sélectionné pour sa résistance thermique et chimique.

La coque extérieure (La structure)

C'est le cadre externe du four, généralement constitué de tôle d'acier soudée. Sa fonction est purement structurelle. Elle est souvent équipée de systèmes de refroidissement à eau ou à air pour éviter la déformation due à la chaleur, s'appuyant entièrement sur le revêtement interne pour la protection thermique.

Comprendre les compromis

Le choix d'un matériau de revêtement est une question d'équilibre entre des priorités concurrentes.

Coût contre performance

Les matériaux réfractaires à base d'alumine de haute pureté offrent une résistance à la température et une isolation supérieures, mais leur coût est nettement plus élevé que celui de l'argile réfractaire standard. Le choix dépend si les exigences opérationnelles justifient l'investissement.

Durabilité contre isolation

Les briques réfractaires denses sont extrêmement durables et résistent à l'usure physique et aux attaques chimiques. Cependant, les matériaux légers comme les panneaux de fibres céramiques sont de bien meilleurs isolants. De nombreux fours utilisent un revêtement composite : une couche dense en « face chaude » pour la durabilité, soutenue par une couche de fibres pour l'isolation.

Compatibilité chimique

L'utilisation d'un matériau réfractaire chimiquement incompatible peut entraîner une défaillance catastrophique. Par exemple, placer une brique de silice (acide) en contact avec une scorie basique la fera se corroder et se dissoudre rapidement. La chimie du revêtement doit correspondre à la chimie du processus.

Faire le bon choix pour votre four

Votre décision finale doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est la rentabilité dans les applications à basse température : L'argile réfractaire est le choix le plus fiable et le plus économique.

- Si votre objectif principal est l'efficacité thermique maximale et la performance à haute température : L'alumine de haute pureté, en particulier sous forme de fibre ou de panneau, offre la meilleure isolation et résistance à la chaleur.

- Si votre objectif principal est de résister aux attaques chimiques du processus : Vous devez faire correspondre la chimie du revêtement (par exemple, silice pour l'acide, magnésie pour le basique) à votre environnement spécifique pour assurer la longévité.

Choisir le bon revêtement de four est une décision stratégique qui a un impact direct sur la sécurité, l'efficacité et la longévité opérationnelle.

Tableau récapitulatif :

| Matériau | Caractéristiques principales | Applications courantes |

|---|---|---|

| Argile réfractaire | Rentable, polyvalent | Fours à basse température, couche de secours |

| Haute teneur en alumine | Résistance aux hautes températures, excellente isolation | Fours haute performance, efficacité thermique |

| Silice | Excellente résistance, résistance aux environnements acides | Fabrication de verre, production de coke |

| Magnésie | Résistance aux environnements basiques | Fours de sidérurgie |

Prêt à optimiser le revêtement de votre four ?

Choisir le bon matériau réfractaire est essentiel pour la sécurité, l'efficacité et la longévité de votre four de laboratoire ou industriel. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris les revêtements de four précis dont vos opérations ont besoin.

Nos experts peuvent vous aider à sélectionner le matériau idéal — qu'il s'agisse d'argile réfractaire économique ou de fibre d'alumine haute performance — pour répondre à vos besoins spécifiques en matière de température, de chimie et d'isolation.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en matière de four et découvrir comment nos solutions peuvent améliorer les performances de votre laboratoire.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de graphitation continue sous vide de graphite

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée