Répondre à cette question exige une distinction minutieuse, car la température de fonctionnement d'un four rotatif dépend entièrement de son type spécifique et de son application industrielle. Bien qu'une température unique ne puisse être donnée, la conception de ces fours permet un contrôle précis sur une large gamme, des températures de séchage relativement basses aux chaleurs extrêmes de fusion.

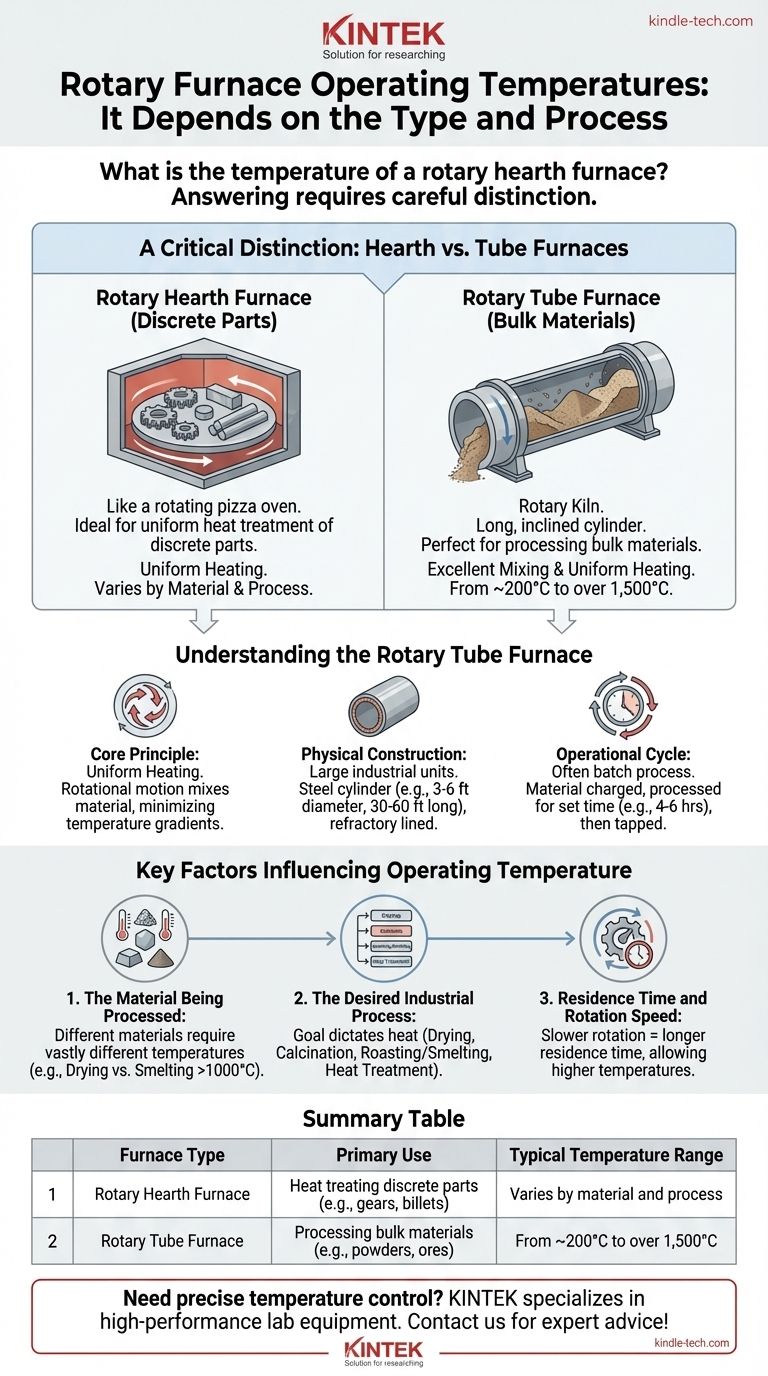

Le terme "four rotatif" est souvent utilisé de manière ambiguë. Votre première étape doit être de distinguer entre un four à sole tournante (pour les pièces discrètes) et un four tubulaire rotatif (pour les matériaux en vrac), car leurs conceptions et leurs températures de fonctionnement sont fondamentalement différentes.

Une distinction critique : Fours à sole vs. Fours tubulaires

Le point de confusion le plus courant est la différence entre deux conceptions de fours distinctes qui utilisent toutes deux la rotation. Vos exigences de processus dicteront laquelle est appropriée.

Qu'est-ce qu'un four à sole tournante ?

Un four à sole tournante fonctionne comme un grand carrousel chauffé ou un four à pizza rotatif. Une plate-forme circulaire, ou "sole", tourne lentement à l'intérieur d'une chambre stationnaire chauffée.

Les pièces sont chargées sur la sole à un point, traversent les zones de chauffage et sont déchargées à un autre. Cette conception est idéale pour le traitement thermique uniforme de pièces discrètes et individuelles comme les composants de moteur ou les billettes métalliques.

Qu'est-ce qu'un four tubulaire rotatif ?

Un four tubulaire rotatif, souvent appelé four rotatif, est un long cylindre légèrement incliné qui tourne sur son axe. C'est le type décrit dans les documents de référence.

Le matériau est introduit par l'extrémité supérieure et tombe vers l'extrémité inférieure à mesure que le four tourne. Ce mélange constant est parfait pour traiter les matériaux en vrac comme les poudres, les granulés ou les agrégats, garantissant que chaque particule est chauffée uniformément.

Comprendre le four tubulaire rotatif

Sur la base des informations fournies, nous pouvons détailler les caractéristiques spécifiques du four tubulaire rotatif.

Principe de fonctionnement de base

La caractéristique principale est sa capacité à atteindre un chauffage uniforme. Le mouvement de rotation mélange soigneusement le matériau, ce qui minimise les gradients de température et conduit à un processus de traitement thermique plus cohérent et efficace.

Construction physique

Ce sont généralement de grandes unités industrielles. Une construction courante implique un cylindre en acier, souvent de 0,9 à 1,8 mètre de diamètre et de 9 à 18 mètres de long, revêtu d'un matériau réfractaire pour résister aux températures élevées.

Cycle opérationnel

De nombreux fours tubulaires rotatifs fonctionnent par lots. Une charge de matériau est introduite dans le four, traitée pendant une durée définie (par exemple, 4 à 6 heures pour certaines applications de fusion), puis coulée pour retirer le produit fini et les sous-produits.

Facteurs clés influençant la température de fonctionnement

Aucune température unique ne définit un four rotatif, car la température cible est fonction du processus, et non de l'équipement lui-même.

Le matériau traité

Différents matériaux nécessitent des températures très différentes. Le séchage de matières organiques peut ne nécessiter que quelques centaines de degrés, tandis que la calcination du calcaire pour la production de ciment ou la fusion de minerais métalliques nécessite des températures bien supérieures à 1 000 °C (1 832 °F).

Le processus industriel souhaité

L'objectif dicte la chaleur. Les processus comprennent :

- Séchage : Élimination de l'humidité à basse température.

- Calcination : Décomposition des matériaux par la chaleur, comme dans la fabrication du ciment.

- Grillage/Fusion : Réactions chimiques pour extraire les métaux des minerais à très hautes températures.

- Traitement thermique : Modification des propriétés physiques d'un matériau.

Temps de résidence et vitesse de rotation

La vitesse de rotation contrôle la durée pendant laquelle le matériau reste à l'intérieur du four. Une rotation plus lente augmente le temps de résidence, permettant au matériau d'atteindre une température plus élevée avec le même apport d'énergie. C'est un paramètre critique pour le contrôle du processus.

Faire le bon choix pour votre objectif

Pour déterminer le four et la température corrects, vous devez d'abord clarifier votre objectif industriel spécifique.

- Si votre objectif principal est le traitement thermique de pièces individuelles comme des pièces forgées ou des engrenages : Vous devriez envisager un four à sole tournante, car sa plate-forme stationnaire évite d'endommager les composants.

- Si votre objectif principal est le traitement de matériaux en vrac comme des poudres, des minerais ou des granulés : Un four tubulaire rotatif est l'outil approprié en raison de ses excellentes capacités de mélange et de chauffage uniforme.

- Si votre objectif principal est de déterminer une température spécifique : Vous devez d'abord définir le matériau et le processus exacts (par exemple, réduction du minerai de fer, incinération de déchets dangereux), ce qui dictera ensuite le profil thermique requis.

En fin de compte, définir votre matériau et votre processus est la première étape critique pour déterminer la technologie de four correcte et ses paramètres de fonctionnement.

Tableau récapitulatif :

| Type de four | Utilisation principale | Plage de température typique |

|---|---|---|

| Four à sole tournante | Traitement thermique de pièces discrètes (par exemple, engrenages, billettes) | Varie selon le matériau et le processus |

| Four tubulaire rotatif | Traitement de matériaux en vrac (par exemple, poudres, minerais) | De ~200°C à plus de 1 500°C |

Besoin d'un contrôle précis de la température pour votre laboratoire ou votre processus industriel ? KINTEK est spécialisé dans les équipements de laboratoire de haute performance, y compris les fours adaptés à la recherche sur les matériaux, au traitement thermique et au traitement chimique. Nos experts vous aideront à sélectionner le bon four pour obtenir un chauffage uniforme et des résultats optimaux pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir l'avantage KINTEK en matière de solutions de laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Petit four rotatif électrique pour la régénération du charbon actif

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- À quelle température la pyrolyse conventionnelle est-elle effectuée ? Découvrez la bonne température pour le produit souhaité

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz