Le choix du matériau du tube de four est dicté par l'application spécifique à haute température. Généralement, les tubes sont construits soit à partir de céramiques haute performance, telles que l'alumine et le quartz, soit à partir d'alliages métalliques spécialisés résistants à la chaleur. Ces matériaux sont sélectionnés pour résister à la chaleur extrême et maintenir l'inertie chimique, assurant ainsi l'intégrité du processus et la sécurité de l'opération.

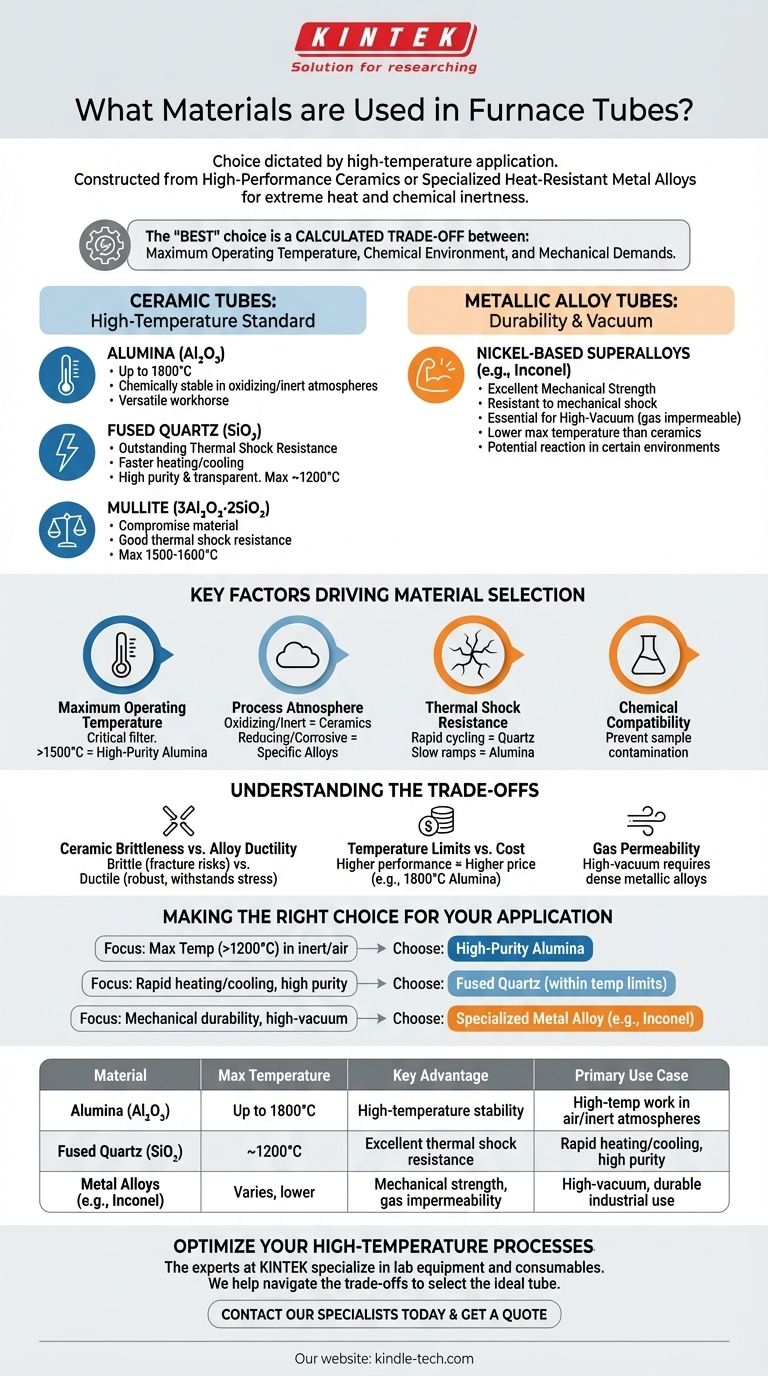

Le matériau de tube de four « idéal » n'existe pas. Le bon choix est un compromis calculé entre trois facteurs critiques : la température de fonctionnement maximale requise, l'environnement chimique du processus et les exigences mécaniques imposées au tube.

Les deux principales catégories de matériaux pour tubes de four

Les tubes de four sont largement classés en deux familles : les céramiques et les métaux. Chacune offre un profil distinct de forces et de faiblesses adapté aux différents processus de laboratoire et industriels.

Tubes en céramique : la norme pour les hautes températures

Les tubes en céramique sont privilégiés pour leur résistance exceptionnelle à la chaleur et leur stabilité chimique dans la plupart des atmosphères.

L'alumine (Al2O3) est le choix le plus courant pour les travaux à haute température, capable de fonctionner jusqu'à 1800°C dans certaines puretés. Elle est chimiquement stable dans les atmosphères oxydantes (air) et inertes, ce qui en fait un outil polyvalent.

Le quartz fondue (SiO2) est apprécié pour sa résistance exceptionnelle aux chocs thermiques, permettant des vitesses de chauffage et de refroidissement beaucoup plus rapides que l'alumine. Il est également exceptionnellement pur et transparent, mais son utilisation est limitée aux températures inférieures à environ 1200°C.

La mullite (3Al2O3·2SiO2) offre un compromis entre l'alumine et le quartz, offrant une bonne résistance aux chocs thermiques et une température d'utilisation maximale autour de 1500-1600°C.

Tubes en alliage métallique : pour la durabilité et le vide

Les tubes métalliques sont utilisés lorsque la résistance mécanique, la ductilité et l'imperméabilité aux gaz sont plus critiques que la résistance pure à la température. La référence à « alliage résistant à la chaleur importé » renvoie à cette catégorie.

Les superalliages à base de nickel (comme l'Inconel) offrent une excellente résistance mécanique à haute température et sont beaucoup plus résistants aux chocs mécaniques que les céramiques. Ils sont essentiels pour les applications sous vide poussé où le tube ne doit pas être perméable aux gaz atmosphériques.

Cependant, ces alliages ont généralement une température de fonctionnement maximale inférieure à celle de l'alumine de haute pureté et peuvent réagir dans certains environnements chimiques, contaminant potentiellement l'échantillon.

Facteurs clés déterminant le choix du matériau

Choisir le bon tube est une décision technique qui équilibre les exigences de votre processus avec les propriétés du matériau.

Température de fonctionnement maximale

C'est le premier et le plus critique des filtres. Un processus fonctionnant à 1500°C exclut immédiatement le quartz et la plupart des alliages métalliques, faisant de l'alumine de haute pureté le choix par défaut.

Atmosphère du processus

Le gaz à l'intérieur du tube dicte la compatibilité du matériau. Les atmosphères oxydantes (air) et inertes (argon, azote) conviennent à la plupart des céramiques. Les atmosphères réductrices (hydrogène) ou les gaz corrosifs peuvent nécessiter des alliages métalliques spécifiques, et souvent coûteux.

Résistance aux chocs thermiques

Si votre processus nécessite des cycles de chauffage ou de refroidissement rapides, la capacité du matériau à résister aux changements de température soudains est primordiale. Le quartz est le vainqueur incontesté dans cette catégorie, tandis que l'alumine nécessite des rampes de température lentes et contrôlées pour éviter la fissuration.

Compatibilité chimique

Le matériau du tube ne doit pas réagir avec l'échantillon chauffé ni le contaminer. Par exemple, bien que l'alumine soit très stable, elle peut réagir avec certains matériaux à très haute température, nécessitant une doublure intérieure non métallique ou un matériau de tube différent.

Comprendre les compromis

Chaque choix de matériau implique un compromis. Comprendre ces compromis est essentiel pour éviter des défaillances coûteuses.

Fragilité de la céramique contre ductilité de l'alliage

Les tubes en céramique sont fragiles et peuvent se fracturer sous l'effet d'impacts mineurs ou d'un mauvais support. Les alliages métalliques sont ductiles et peuvent résister aux contraintes mécaniques et aux vibrations, ce qui les rend plus robustes pour certains environnements industriels.

Limites de température contre coût

Une performance supérieure entraîne un prix plus élevé. L'alumine de haute pureté capable d'atteindre 1800°C est nettement plus chère que l'alumine standard ou le quartz. Les alliages exotiques conçus pour les environnements corrosifs peuvent également être un facteur de coût important.

Perméabilité aux gaz

Pour les applications sous vide poussé, l'étanchéité aux gaz n'est pas négociable. À haute température, les céramiques peuvent devenir légèrement perméables aux gaz comme l'hélium ou l'hydrogène. Un tube en alliage métallique dense est souvent la seule solution fiable pour maintenir un vide poussé.

Faire le bon choix pour votre application

La sélection du bon matériau garantit la précision, la répétabilité et la sécurité de votre travail. Utilisez votre objectif principal comme point de départ pour votre décision.

- Si votre objectif principal est la température maximale (>1200°C) dans des atmosphères inertes ou d'air : L'alumine de haute pureté (Al2O3) est la norme de l'industrie.

- Si votre objectif principal est les cycles rapides de chauffage/refroidissement et une pureté d'échantillon élevée : Le quartz fondue est le choix idéal, à condition de rester dans ses limites de température.

- Si votre objectif principal est la durabilité mécanique ou l'intégrité du vide poussé : Un alliage métallique spécialisé résistant à la chaleur, tel que l'Inconel, est nécessaire.

En alignant le choix de votre matériau sur vos besoins spécifiques en matière de température, d'atmosphère et de mécanique, vous assurez la sécurité et le succès de votre processus à haute température.

Tableau récapitulatif :

| Matériau | Température Max. | Avantage Clé | Cas d'utilisation principal |

|---|---|---|---|

| Alumine (Al₂O₃) | Jusqu'à 1800°C | Stabilité à haute température | Travail à haute température en air/atmosphères inertes |

| Quartz Fondue (SiO₂) | ~1200°C | Excellente résistance aux chocs thermiques | Chauffage/refroidissement rapide, haute pureté |

| Alliages Métalliques (ex : Inconel) | Variable, inférieure aux céramiques | Résistance mécanique, imperméabilité aux gaz | Vide poussé, utilisation industrielle durable |

Optimisez vos processus à haute température avec le bon tube de four.

Choisir le bon matériau de tube est essentiel pour la sécurité, l'efficacité et le succès de votre travail. Les experts de KINTEK sont spécialisés dans l'équipement de laboratoire et les consommables. Nous pouvons vous aider à naviguer dans les compromis entre la température, l'atmosphère et les exigences mécaniques afin de sélectionner le tube idéal pour votre application spécifique, que vous ayez besoin de la résistance extrême à la chaleur de l'alumine, du cycle rapide du quartz ou de l'intégrité sous vide d'un alliage métallique.

Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins et vous assurer d'obtenir la bonne solution pour votre laboratoire.

Obtenir des conseils d'experts et un devis

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelles sont les applications du four tubulaire ? Débloquez un traitement à haute température précis

- Quelle est la description physique d'un four tubulaire ? Une analyse détaillée de sa conception haute température

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle thermique et une pureté supérieurs

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- À quelle température l'alumine est-elle activée ? Optimisez la porosité pour l'adsorption