Les matériaux les plus couramment déposés par PECVD sont les diélectriques et les semi-conducteurs à base de silicium. Ceux-ci comprennent le dioxyde de silicium (SiO2), le nitrure de silicium (Si3N4), l'oxynitrure de silicium (SiOxNy), et le silicium amorphe ou microcristallin. La technique est également largement utilisée pour créer des revêtements avancés tels que le carbone de type diamant (DLC) pour des applications spécialisées.

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) n'est pas défini par un seul matériau, mais par sa capacité fondamentale : déposer des couches minces uniformes et de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles. Cela en fait le processus de choix pour le revêtement de substrats sensibles utilisés dans l'électronique moderne et la fabrication avancée.

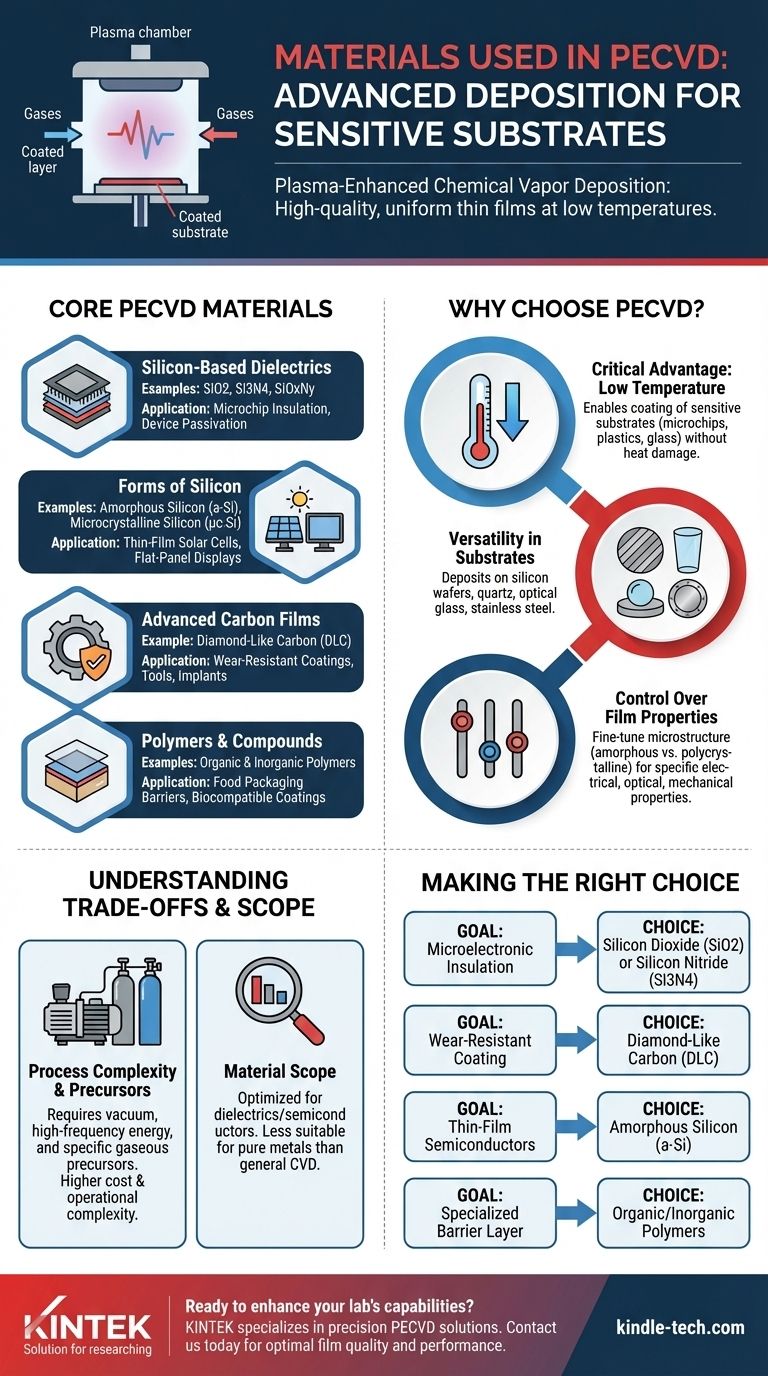

Les matériaux de base du PECVD

Le PECVD est un processus polyvalent capable de déposer une gamme de matériaux. Cependant, ses principales applications industrielles et de recherche se concentrent autour de quelques catégories clés.

Diélectriques à base de silicium

L'utilisation la plus fréquente du PECVD est le dépôt de couches isolantes (diélectriques). Ces matériaux sont fondamentaux pour la fabrication des puces microélectroniques modernes.

Les principaux matériaux sont le dioxyde de silicium (SiO2), le nitrure de silicium (Si3N4) et l'oxynitrure de silicium (SiOxNy). Ils servent de couches isolantes entre les composants conducteurs et pour l'encapsulation des dispositifs, protégeant l'électronique sensible de l'environnement.

Formes de silicium

Le PECVD est également une méthode cruciale pour déposer du silicium lui-même, mais sous des formes non cristallines spécifiques.

Ceci inclut le silicium amorphe (a-Si) et le silicium microcristallin (μc-Si). Ces films sont des couches semi-conductrices essentielles dans des applications telles que les cellules solaires à couches minces et les écrans plats.

Revêtements avancés à base de carbone

Au-delà du silicium, le PECVD excelle dans la création de revêtements à base de carbone très durables.

Le carbone de type diamant (DLC) est un matériau clé déposé par PECVD. Sa dureté extrême et sa faible friction le rendent idéal pour les applications tribologiques, telles que les revêtements protecteurs sur les outils de machine, les pièces automobiles et les implants médicaux afin de réduire l'usure.

Polymères et autres composés

La flexibilité du processus plasma s'étend à des molécules plus complexes.

Le PECVD peut être utilisé pour déposer des couches minces de polymères organiques et inorganiques. Ces films spécialisés sont utilisés dans l'emballage alimentaire avancé pour créer des couches barrières et dans les dispositifs biomédicaux pour des revêtements biocompatibles.

Pourquoi le PECVD est choisi pour ces matériaux

Le choix d'utiliser le PECVD est dicté par les avantages uniques du processus, particulièrement adaptés à la fabrication délicate et de haute précision.

L'avantage critique de la basse température

Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur une chaleur élevée, le PECVD utilise un plasma énergisé pour piloter les réactions chimiques.

L'utilisation d'une source d'énergie externe permet au dépôt de se produire à des températures beaucoup plus basses. Ceci est essentiel pour le revêtement de substrats qui ne peuvent pas supporter une chaleur élevée, tels que les puces microélectroniques entièrement fabriquées, les plastiques ou certains types de verre.

Polyvalence des substrats

La température de traitement plus basse élargit la gamme de matériaux pouvant être revêtus.

Le PECVD peut déposer avec succès des films sur une grande variété de substrats, y compris les plaquettes de silicium, le quartz, le verre optique, et même l'acier inoxydable, sans les endommager.

Contrôle des propriétés du film

Le processus plasma donne aux ingénieurs et aux scientifiques un haut degré de contrôle sur le film final.

En ajustant des paramètres tels que la composition du gaz, la pression et la puissance, il est possible d'affiner la microstructure du matériau — par exemple, en créant des films amorphes par opposition à polycristallins — pour obtenir des propriétés électriques, optiques ou mécaniques spécifiques.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il implique des exigences et des limites spécifiques qui doivent être prises en compte pour toute application.

Complexité du processus

Un système PECVD est plus complexe que certaines autres méthodes de dépôt.

Il nécessite une chambre de réaction sous vide, un système de réduction de pression pour maintenir le plasma, et une source d'énergie à haute fréquence (comme la radiofréquence ou les micro-ondes) pour ioniser les gaz. Cela augmente le coût de l'équipement et la complexité opérationnelle.

Dépendance aux gaz précurseurs

Le processus est fondamentalement limité par la disponibilité de gaz précurseurs appropriés.

Le matériau à déposer doit être disponible sous une forme chimique gazeuse qui peut être manipulée en toute sécurité et décomposée efficacement par le plasma pour réagir et former le film souhaité.

Portée des matériaux

Bien que polyvalent, le PECVD est le plus optimisé pour les matériaux décrits ci-dessus.

Le CVD général peut déposer une gamme plus large de matériaux, y compris des métaux purs comme le tungstène et le titane. Le PECVD est un sous-ensemble spécialisé, excellant là où les basses températures et les films diélectriques ou semi-conducteurs de haute qualité sont la priorité.

Faire le bon choix pour votre application

Le choix du bon matériau dépend entièrement de votre objectif final. La polyvalence du PECVD lui permet de répondre à de nombreux besoins technologiques différents.

- Si votre objectif principal est l'isolation microélectronique ou la passivation : Votre choix se portera sur le dioxyde de silicium (SiO2) ou le nitrure de silicium (Si3N4) pour leurs excellentes propriétés diélectriques.

- Si votre objectif principal est un revêtement résistant à l'usure : Le carbone de type diamant (DLC) est le matériau idéal en raison de sa dureté extrême et de son faible coefficient de friction.

- Si votre objectif principal est de créer des semi-conducteurs en couches minces : Le silicium amorphe (a-Si) est le choix standard pour des applications telles que les cellules solaires et les écrans.

- Si votre objectif principal est de créer une couche barrière spécialisée : Des polymères organiques ou inorganiques déposés par PECVD sont utilisés pour l'emballage avancé et les surfaces biomédicales.

En fin de compte, le PECVD permet la création de dispositifs avancés en permettant le dépôt de films critiques et performants sur des substrats qui ne survivraient pas à des méthodes plus rudes.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples clés | Applications principales |

|---|---|---|

| Diélectriques à base de silicium | SiO2, Si3N4, SiOxNy | Isolation des puces, passivation des dispositifs |

| Formes de silicium | Silicium amorphe (a-Si), Silicium microcristallin (μc-Si) | Cellules solaires à couches minces, écrans plats |

| Revêtements avancés à base de carbone | Carbone de type diamant (DLC) | Revêtements résistants à l'usure pour outils, pièces automobiles, implants médicaux |

| Polymères | Polymères organiques/inorganiques | Couches barrières pour emballages alimentaires, revêtements biocompatibles |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD de précision ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de dépôt. Que vous travailliez avec de l'électronique sensible, des revêtements avancés ou des substrats spécialisés, notre expertise garantit que vous obtiendrez une qualité de film et des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD peuvent faire progresser votre recherche et votre fabrication !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Collecteur de courant en feuille d'aluminium pour batterie au lithium

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles