La réponse courte est que le dépôt physique en phase vapeur (PVD) peut utiliser une vaste gamme de matériaux sources, principalement des métaux, des alliages et des céramiques. Le matériau spécifique choisi est entièrement déterminé par les propriétés souhaitées du revêtement final, telles que la dureté, la couleur, la résistance à la température ou la conductivité électrique.

La polyvalence du PVD réside dans sa capacité à transformer des matériaux sources solides — du titane pur aux composés céramiques complexes — en un film mince haute performance. Le matériau de départ dicte directement la fonction de la pièce revêtue finale.

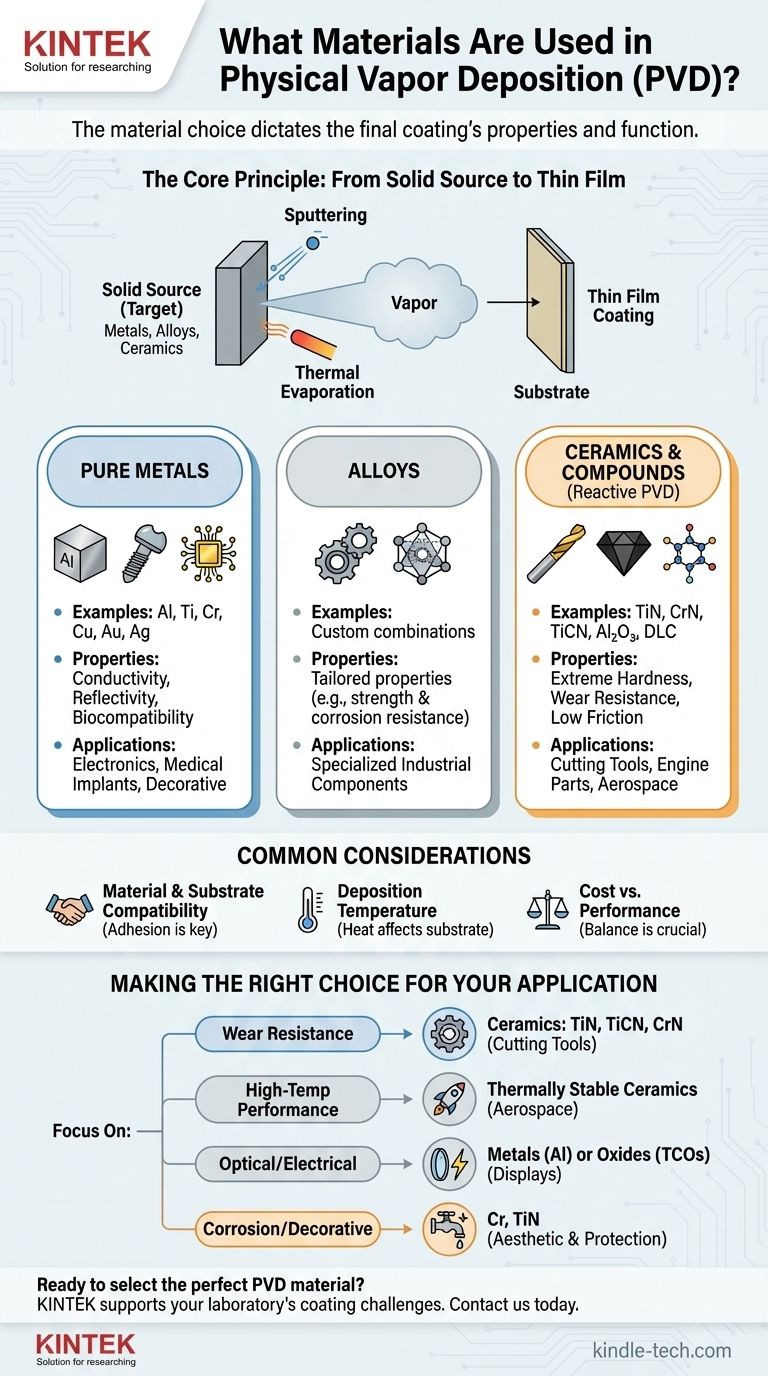

Le principe fondamental : de la source solide au film mince

Pour comprendre quels matériaux peuvent être utilisés, vous devez d'abord comprendre le processus PVD. C'est une technique "en ligne de mire" où un matériau solide est vaporisé sous vide, transporté atome par atome, et condensé sur un substrat sous forme de film mince.

Le matériau source (ou "cible")

Le processus commence par un matériau source solide, souvent appelé cible. Ce matériau doit être sous une forme solide très pure, comme un bloc, un lingot ou une poudre.

Le processus de vaporisation

Les deux méthodes les plus courantes pour vaporiser ce matériau source sont la pulvérisation cathodique et l'évaporation thermique. La pulvérisation cathodique utilise des ions énergétiques pour arracher physiquement des atomes de la cible, tandis que l'évaporation utilise la chaleur pour faire bouillir le matériau en vapeur. L'aptitude d'un matériau au PVD dépend de sa capacité à subir l'un de ces processus efficacement.

Une taxonomie des matériaux PVD

Les matériaux utilisés en PVD sont sélectionnés pour conférer des propriétés spécifiques à une surface. Ils se répartissent généralement en trois catégories.

Métaux purs

Les métaux purs sont largement utilisés pour leurs propriétés uniques. Ils sont généralement déposés par pulvérisation cathodique ou évaporation.

Les exemples courants incluent :

- Aluminium (Al) : Pour les revêtements réfléchissants et les couches conductrices en électronique.

- Titane (Ti) : Comme base pour les revêtements durs et pour sa biocompatibilité dans les implants médicaux.

- Chrome (Cr) : Pour les finitions décoratives et comme couche dure et résistante à la corrosion.

- Cuivre (Cu) : Pour les pistes conductrices dans les circuits intégrés.

- Or (Au) & Argent (Ag) : Pour les contacts électriques et à des fins décoratives.

Alliages

Les alliages sont utilisés lorsqu'une combinaison de propriétés est nécessaire qu'un seul métal ne peut pas fournir. L'alliage est fabriqué en une seule cible source et déposé ensemble.

Céramiques et composés

C'est là que le PVD devient exceptionnellement puissant. Les revêtements céramiques extrêmement durs, durables et résistants à la température sont une application principale. Ceux-ci sont souvent formés en utilisant une technique appelée PVD réactif.

Dans ce processus, une cible métallique pure (comme le titane) est vaporisée, mais un gaz réactif (comme l'azote) est également introduit dans la chambre à vide. Le métal et le gaz réagissent et se combinent sur la surface du substrat pour former un nouveau composé.

Les exemples courants incluent :

- Nitrures de titane (TiN) : Une céramique très dure, de couleur or, utilisée sur les outils de coupe et les forets.

- Nitrures de chrome (CrN) : Offre une résistance supérieure à la corrosion et une dureté pour les outils et les composants.

- Carbonitrures de titane (TiCN) : Un revêtement encore plus dur que le TiN, utilisé pour les applications à forte usure.

- Oxyde d'aluminium (Al₂O₃) : Un isolant électrique utilisé dans les applications semi-conductrices.

- Carbone de type diamant (DLC) : Un revêtement extrêmement dur et à faible frottement utilisé sur les pièces de moteur et les lames.

Pièges courants et considérations

Le choix d'un matériau ne concerne pas seulement les propriétés finales. Le processus lui-même introduit des limitations pratiques.

Compatibilité matériau et substrat

Tous les matériaux de revêtement n'adhèrent pas bien à tous les substrats. La préparation de surface est essentielle, et parfois une "couche de liaison" intermédiaire d'un matériau différent (comme le titane) est nécessaire pour assurer que le revêtement primaire adhère correctement.

Température de dépôt

Le processus PVD génère de la chaleur, et la température du substrat peut avoir un impact sur les propriétés finales du film. Certains substrats, comme les plastiques, ne peuvent pas supporter des températures élevées, ce qui limite les types de revêtements ou les paramètres de processus qui peuvent être utilisés.

Coût vs. Performance

Les revêtements céramiques complexes formés par pulvérisation réactive sont plus difficiles et coûteux à produire que les simples films d'aluminium évaporés. La performance requise doit justifier le coût et la complexité du processus.

Faire le bon choix pour votre application

Votre choix final de matériau est toujours dicté par le problème que vous devez résoudre.

- Si votre objectif principal est la résistance à l'usure : Vos meilleures options sont les revêtements céramiques durs comme le nitrure de titane (TiN), le carbonitrure de titane (TiCN) ou le nitrure de chrome (CrN), qui sont idéaux pour les outils de coupe et les composants industriels.

- Si votre objectif principal est la performance à haute température : Vous devriez vous tourner vers des revêtements céramiques denses et thermiquement stables utilisés dans l'aérospatiale pour protéger les composants de la chaleur extrême.

- Si votre objectif principal est les propriétés optiques ou électriques : Le choix sera très spécifique, allant des métaux comme l'aluminium pour la réflectivité aux oxydes conducteurs transparents pour les panneaux solaires et les écrans.

- Si votre objectif principal est la résistance à la corrosion ou une finition décorative : Des matériaux comme le chrome (Cr) ou le nitrure de titane (TiN) offrent à la fois protection et une finition esthétique de haute qualité.

En fin de compte, la sélection des matériaux en PVD est une décision d'ingénierie précise qui définit la capacité du produit fini.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés | Applications principales |

|---|---|---|---|

| Métaux purs | Aluminium (Al), Titane (Ti), Chrome (Cr), Or (Au) | Conductivité, Réflectivité, Biocompatibilité | Électronique, Implants médicaux, Finitions décoratives |

| Alliages | Combinaisons de métaux personnalisées | Propriétés combinées (ex. : résistance et résistance à la corrosion) | Composants industriels spécialisés |

| Céramiques/Composés | Nitrure de titane (TiN), Nitrure de chrome (CrN), Carbone de type diamant (DLC) | Dureté extrême, Résistance à l'usure, Faible frottement | Outils de coupe, Pièces de moteur, Composants aérospatiaux |

Prêt à sélectionner le matériau de revêtement PVD parfait pour votre application ? Le bon choix de matériau est essentiel pour obtenir la dureté, la résistance à la corrosion ou les performances électriques souhaitées pour vos composants. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en développement et production de revêtements PVD. Nos experts peuvent vous aider à naviguer dans la sélection des matériaux et les paramètres de processus pour garantir des résultats optimaux. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de votre laboratoire en matière de revêtements PVD.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fabricant de pièces personnalisées en PTFE Téflon pour racks de tubes de centrifugation

Les gens demandent aussi

- Quelles sont les applications des couches minces dans les énergies renouvelables ? Au-delà des panneaux solaires, vers le stockage d'énergie et l'hydrogène

- Quelles sont les applications des films minces semi-conducteurs ? Le cœur de l'électronique moderne

- Qu'est-ce que le revêtement en film mince ? Transformer les surfaces grâce à l'ingénierie de précision

- Pourquoi utiliser des granulés d'aluminium et de zirconium de haute pureté pour les précurseurs CVD ? Assurer une pureté de 99,99 % pour des revêtements impeccables

- Qu'est-ce que le dépôt par pulvérisation cathodique ? Un guide pour le revêtement de films minces de précision

- De quoi sont faites les cibles de pulvérisation ? Des métaux purs aux céramiques pour votre film mince

- Quel est le rôle des couches minces dans les appareils électroniques ? Le fondement microscopique de l'électronique moderne

- Les nanotubes de carbone peuvent-ils être produits en masse ? Mise à l'échelle de la production de CNT pour les applications commerciales