Dans l'évaporation PVD, les matériaux les plus couramment utilisés sont les métaux purs et certains composés diélectriques qui peuvent être chauffés thermiquement jusqu'à l'état de vapeur sans se décomposer. Les exemples clés comprennent l'aluminium (Al) pour les revêtements réfléchissants, l'or (Au) et le cuivre (Cu) pour les couches conductrices, le chrome (Cr) pour les finitions décoratives et dures, et le dioxyde de silicium (SiO₂) pour les films optiques. Le choix est dicté par la capacité physique du matériau à passer à l'état gazeux sous vide.

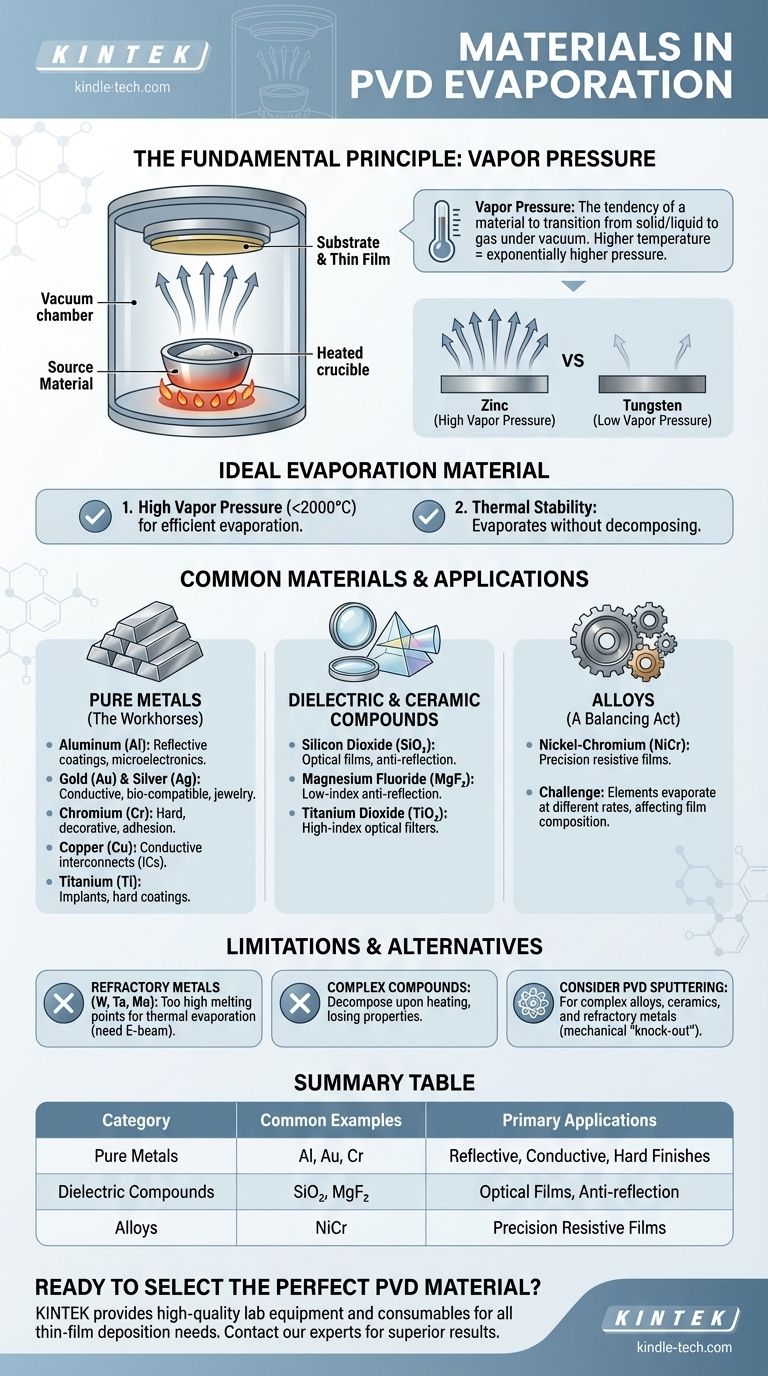

Le facteur critique déterminant si un matériau est adapté à l'évaporation PVD n'est pas une liste fixe, mais sa pression de vapeur. Un matériau doit être capable d'atteindre une pression de vapeur suffisamment élevée à une température gérable pour s'évaporer efficacement sans décomposition chimique.

Le principe fondamental : tout est une question de pression de vapeur

Le processus d'évaporation est régi par une propriété physique simple. Comprendre cela est essentiel pour sélectionner le bon matériau source pour votre revêtement.

Qu'est-ce que la pression de vapeur ?

La pression de vapeur est la pression inhérente exercée par la vapeur d'une substance lorsqu'elle se trouve dans un système clos à une température donnée. En termes plus simples, c'est une mesure de la tendance d'un matériau à passer de l'état solide ou liquide à l'état gazeux.

Les matériaux à haute pression de vapeur, comme le zinc, s'évaporent facilement. Les matériaux à très basse pression de vapeur, comme le tungstène, nécessitent des températures extrêmement élevées pour le faire.

Comment la température pilote l'évaporation

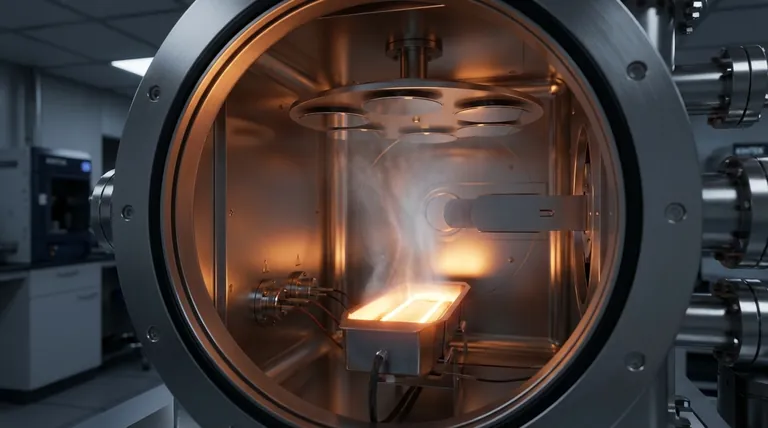

Le processus d'évaporation PVD fonctionne en chauffant un matériau source dans une chambre à vide poussé. À mesure que la température du matériau augmente, sa pression de vapeur augmente de façon exponentielle.

Une fois que la pression de vapeur du matériau devient significative, les atomes ou les molécules commencent à « s'évaporer » de la surface, à traverser le vide et à se condenser sur le substrat plus froid, formant ainsi un film mince.

Le matériau d'évaporation idéal

Un matériau idéal pour l'évaporation thermique présente deux caractéristiques principales :

- Une haute pression de vapeur à une température raisonnablement basse (par exemple, inférieure à 2000 °C).

- Une stabilité thermique, ce qui signifie qu'il s'évapore sous forme de molécule ou d'atome prévu sans se décomposer en d'autres substances.

Matériaux courants utilisés dans l'évaporation PVD

Sur la base du principe de la pression de vapeur, un ensemble spécifique de matériaux est devenu standard pour ce processus dans diverses industries.

Métaux purs (les bêtes de somme)

Les métaux purs sont les matériaux les plus simples à évaporer et sont largement utilisés.

- Aluminium (Al) : Largement utilisé pour créer des surfaces hautement réfléchissantes pour les miroirs, les revêtements décoratifs et comme couche conductrice en microélectronique.

- Or (Au) et Argent (Ag) : Appréciés pour leur conductivité électrique supérieure, leur résistance à la corrosion et leur biocompatibilité. Utilisés dans l'électronique, les dispositifs médicaux et la bijouterie.

- Chrome (Cr) : Offre une finition décorative dure, résistante à la corrosion et brillante. C'est également une excellente couche d'adhérence pour d'autres métaux.

- Titane (Ti) : Utilisé pour les implants biocompatibles, les revêtements durs (souvent avec de l'azote pour former du TiN) et comme couche d'adhérence.

- Cuivre (Cu) : Un matériau principal pour les interconnexions conductrices dans les circuits intégrés et les cartes de circuits imprimés.

Composés diélectriques et céramiques

L'évaporation des composés est plus complexe, mais essentielle pour les applications optiques.

- Monoxyde de silicium (SiO) et Dioxyde de silicium (SiO₂) : Largement utilisés en optique pour créer des couches protectrices et modifier l'indice de réfraction pour les revêtements antireflets.

- Fluorure de magnésium (MgF₂) : Un matériau classique à faible indice pour les revêtements antireflets sur lentilles.

- Dioxyde de titane (TiO₂) : Un matériau optique à indice élevé utilisé dans les filtres interférentiels multicouches.

Alliages (un exercice d'équilibre)

L'évaporation des alliages peut être difficile. Chaque élément de l'alliage possède sa propre pression de vapeur unique, ce qui signifie que l'élément ayant la pression de vapeur la plus élevée s'évaporera plus rapidement.

Cela peut entraîner une composition de la vapeur — et donc du film mince final — différente de celle du matériau source. Cependant, certains alliages comme le Nickel-Chrome (NiCr) sont couramment évaporés pour créer des films résistifs de précision.

Comprendre les compromis : les limites de l'évaporation

Aucun processus unique n'est parfait pour chaque matériau ou application. Connaître les limites de l'évaporation est crucial pour prendre une décision éclairée.

Le défi des métaux réfractaires

Les métaux ayant des points de fusion extrêmement élevés et de faibles pressions de vapeur, tels que le Tungstène (W), le Tantale (Ta) et le Molybdène (Mo), sont très difficiles à déposer par évaporation thermique. Ils nécessitent une énergie immense, exigeant souvent des techniques plus avancées comme l'évaporation par faisceau d'électrons.

Lorsque les composés se décomposent

De nombreux composés complexes et polymères ne peuvent pas être évaporés thermiquement. Lorsqu'ils sont chauffés, leurs liaisons chimiques se rompent avant qu'ils n'atteignent une pression de vapeur suffisante, provoquant leur décomposition. Le film résultant n'aurait pas la structure chimique ou les propriétés souhaitées.

Quand envisager le pulvérisation cathodique (sputtering)

Pour les matériaux difficiles à évaporer — y compris la plupart des alliages complexes, des céramiques et des métaux réfractaires — la pulvérisation cathodique PVD (sputtering) est souvent le choix supérieur. La pulvérisation cathodique est un processus mécanique d'« éjection » et non thermique, ce qui lui permet de déposer pratiquement n'importe quel matériau tout en conservant la composition d'origine de la source.

Faire le bon choix pour votre application

Votre choix final de matériau dépend entièrement des propriétés dont vous avez besoin dans le film final.

- Si votre objectif principal est une haute réflectivité ou conductivité : Vos meilleurs candidats sont les métaux purs comme l'aluminium, l'argent, l'or ou le cuivre.

- Si votre objectif principal est une finition dure, décorative ou protectrice : Le chrome est un excellent choix courant pour l'évaporation directe.

- Si votre objectif principal est un revêtement optique : Vous devrez utiliser des composés diélectriques comme le dioxyde de silicium (SiO₂) ou le fluorure de magnésium (MgF₂).

- Si votre objectif principal est de déposer un alliage complexe ou un métal réfractaire : L'évaporation peut être inappropriée ; vous devriez sérieusement envisager la pulvérisation cathodique PVD pour un meilleur contrôle de la composition.

En fin de compte, choisir le bon matériau est un processus qui consiste à faire correspondre les propriétés du film souhaité avec les réalités physiques de la méthode PVD que vous avez l'intention d'utiliser.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples courants | Applications principales |

|---|---|---|

| Métaux purs | Aluminium (Al), Or (Au), Chrome (Cr) | Revêtements réfléchissants, couches conductrices, finitions dures |

| Composés diélectriques | Dioxyde de silicium (SiO₂), Fluorure de magnésium (MgF₂) | Films optiques, revêtements antireflets |

| Alliages | Nickel-Chrome (NiCr) | Films résistifs de précision |

Prêt à choisir le matériau d'évaporation PVD parfait pour votre application spécifique ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt de couches minces. Que vous travailliez avec des métaux purs pour des couches conductrices ou des composés diélectriques pour des revêtements optiques, notre expertise garantit que vous obtenez les bons matériaux et équipements pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température