Pour définir les matériaux de brasage sous vide, il faut considérer à la fois les métaux de base assemblés et les métaux d'apport spécialisés qui créent la liaison. Le processus convient à un large éventail de matériaux, y compris des alliages courants comme l'acier inoxydable et le cuivre, des métaux réactifs comme l'aluminium et le titane, et même des matériaux avancés comme les céramiques.

Le principe fondamental de la sélection des matériaux pour le brasage sous vide est de comprendre leur comportement dans un environnement sans flux et à haute température, en se concentrant principalement sur la gestion des oxydes de surface pour obtenir un joint propre, solide et hermétique.

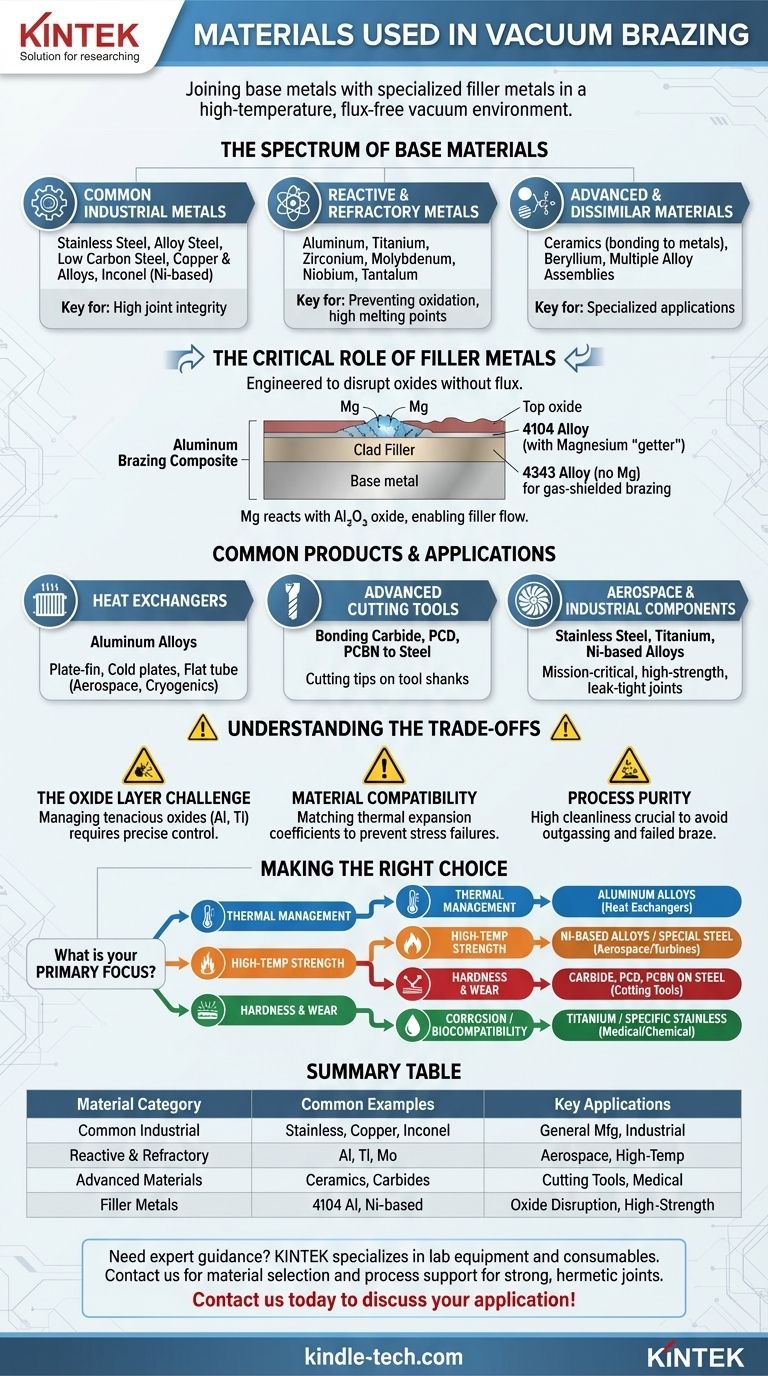

Le spectre des matériaux de base

La polyvalence du brasage sous vide permet d'assembler une vaste gamme de métaux et même certains non-métaux. La sélection est entièrement dictée par les exigences de l'application finale en matière de résistance, de poids, de résistance à la corrosion et de performance thermique.

Métaux industriels courants

Le plus souvent, le brasage sous vide est appliqué aux métaux industriels de grande valeur où l'intégrité du joint est primordiale.

Cette catégorie comprend l'acier inoxydable, l'acier allié, l'acier à faible teneur en carbone, le cuivre et les alliages de cuivre. Les superalliages à base de nickel comme l'Inconel sont également courants en raison de leur utilisation dans des applications à haute température.

Métaux réactifs et réfractaires

C'est là que le brasage sous vide excelle vraiment, car l'atmosphère contrôlée empêche l'oxydation qui affecte les autres méthodes d'assemblage.

Ce groupe comprend des métaux très réactifs comme l'aluminium, le titane et le zirconium. Il comprend également des métaux réfractaires avec des points de fusion très élevés, tels que le molybdène, le niobium et le tantale.

Matériaux avancés et dissemblables

Le processus est également capable d'assembler des combinaisons de matériaux non traditionnels et dissemblables pour des applications spécialisées.

Celles-ci peuvent inclure le collage de métaux à des céramiques, l'assemblage de béryllium ou la création d'assemblages complexes utilisant plusieurs alliages différents dans un seul cycle de brasage.

Le rôle critique des métaux d'apport

Sous vide, il n'y a pas de flux pour nettoyer chimiquement les surfaces. Par conséquent, le métal d'apport lui-même doit être conçu pour interagir avec et déplacer les couches d'oxyde fines et tenaces présentes sur les métaux de base.

Un exemple : les composites de brasage d'aluminium

L'aluminium est un excellent exemple de ce principe. Il forme naturellement une couche d'oxyde d'aluminium (Al₂O₃) tenace qui doit être perturbée pour que le brasure puisse s'écouler.

Des matériaux d'apport spécialisés, souvent sous forme de feuille plaquée, sont utilisés. Un matériau comme l'alliage d'aluminium 4104 est un composite doublement plaqué contenant une petite quantité de magnésium. À la température de brasage, le magnésium agit comme un « piégeur », réagissant avec la couche d'oxyde et permettant au métal d'apport de mouiller le métal de base sous-jacent.

Ceci contraste avec des matériaux comme l'alliage d'aluminium 4343, qui ne contiennent pas de magnésium et sont conçus pour le brasage sous atmosphère gazeuse où un flux chimique est utilisé pour décomposer la couche d'oxyde à la place.

Produits et applications courants

Le choix des matériaux correspond directement aux types de composants haute performance produits par cette méthode.

Échangeurs de chaleur

Les alliages d'aluminium sont de loin le matériau le plus courant pour les échangeurs de chaleur brasés sous vide. Cela comprend les échangeurs de chaleur à plaques et ailettes, les plaques froides et les échangeurs à tubes plats utilisés dans l'aérospatiale et la cryogénie.

Outils de coupe avancés

Le brasage sous vide est utilisé pour lier des matériaux ultra-durs à des corps en acier résistants. Cela implique d'assembler des pointes de coupe en carbure, en PCD (diamant polycristallin) et en PCBN (nitrure de bore cubique polycristallin) aux corps d'outils.

Composants aérospatiaux et industriels

La capacité d'assembler des aciers inoxydables, du titane et des alliages à base de nickel rend le processus idéal pour les composants critiques qui exigent une résistance élevée et des joints étanches.

Comprendre les compromis

Bien que puissante, la sélection des matériaux pour le brasage sous vide n'est pas sans considérations critiques qui peuvent déterminer le succès ou l'échec d'un joint.

Le défi de la couche d'oxyde

Le principal défi est de gérer la couche d'oxyde naturelle présente sur le métal de base. Les métaux comme l'aluminium et le titane forment des oxydes tenaces qui nécessitent un contrôle précis du processus et des métaux d'apport correctement choisis pour être surmontés.

Compatibilité des matériaux

Lors du brasage de matériaux dissemblables (par exemple, cuivre sur acier inoxydable ou céramique sur métal), leurs coefficients de dilatation thermique doivent être gérés avec soin. Une inadéquation significative peut induire des contraintes et provoquer la rupture du joint lors du refroidissement.

Pureté du processus

Le succès du brasage sous vide dépend fortement de la propreté. Tout contaminant sur les surfaces des matériaux peut se dégazéifier pendant le cycle de chauffage, compromettant le vide et empêchant un brasage correct.

Faire le bon choix pour votre application

Votre sélection finale de matériaux doit être un équilibre délibéré entre les exigences de performance, la facilité de fabrication et le coût.

- Si votre objectif principal est la gestion thermique : Les alliages d'aluminium sont la norme de l'industrie pour les échangeurs de chaleur légers et haute performance en raison de leur excellente conductivité thermique et de leurs processus de brasage établis.

- Si votre objectif principal est la résistance à haute température : Les alliages à base de nickel comme l'Inconel ou les aciers inoxydables et alliés spécialisés sont les matériaux de choix pour les composants de turbines aérospatiales et industrielles.

- Si votre objectif principal est la dureté et la résistance à l'usure : Vous braserez des matériaux comme le carbure de tungstène, le PCD ou le PCBN sur un corps en acier ou en acier allié durable pour créer des outils de coupe avancés.

- Si votre objectif principal est la résistance à la corrosion ou la biocompatibilité : Le titane et certaines nuances d'acier inoxydable sont les candidats idéaux, souvent utilisés dans les implants médicaux et les équipements de traitement chimique.

En fin de compte, choisir le bon matériau revient à faire correspondre ses propriétés intrinsèques aux capacités uniques du processus de brasage sous vide.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples courants | Applications clés |

|---|---|---|

| Métaux industriels courants | Acier inoxydable, Cuivre, Inconel | Fabrication générale, Composants industriels |

| Métaux réactifs et réfractaires | Aluminium, Titane, Molybdène | Aérospatiale, Systèmes à haute température |

| Matériaux avancés | Céramiques, Carbures, PCD/PCBN | Outils de coupe, Implants médicaux |

| Métaux d'apport | Alliage d'aluminium 4104, Métaux d'apport à base de nickel | Perturbation des oxydes, Joints haute résistance |

Besoin de conseils d'experts sur les matériaux pour votre projet de brasage sous vide ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires avec précision et fiabilité. Que vous développiez des échangeurs de chaleur, des composants aérospatiaux ou des outils de coupe avancés, notre équipe peut vous aider à sélectionner les bons matériaux et processus pour des joints solides et hermétiques. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment l'expertise de KINTEK peut améliorer les performances de votre produit et votre efficacité de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté