Bien que beaucoup de gens croient qu'il existe une seule réponse, la vérité est qu'un large éventail de matériaux sont utilisés pour les éléments chauffants. Le plus courant et le plus connu est le Nichrome, un alliage de nickel et de chrome utilisé dans les appareils du quotidien. Cependant, pour les applications industrielles et à haute température, le choix s'élargit considérablement pour inclure des métaux réfractaires comme le Molybdène et le Tungstène, ainsi que des matériaux non métalliques comme le Graphite et le Carbure de Silicium.

Il n'existe pas de matériau unique "idéal" pour les éléments chauffants. Le choix est une décision stratégique basée sur la température de fonctionnement requise, l'environnement de travail (air ou vide) et le coût, allant des alliages courants pour les appareils aux matériaux exotiques pour les fours industriels.

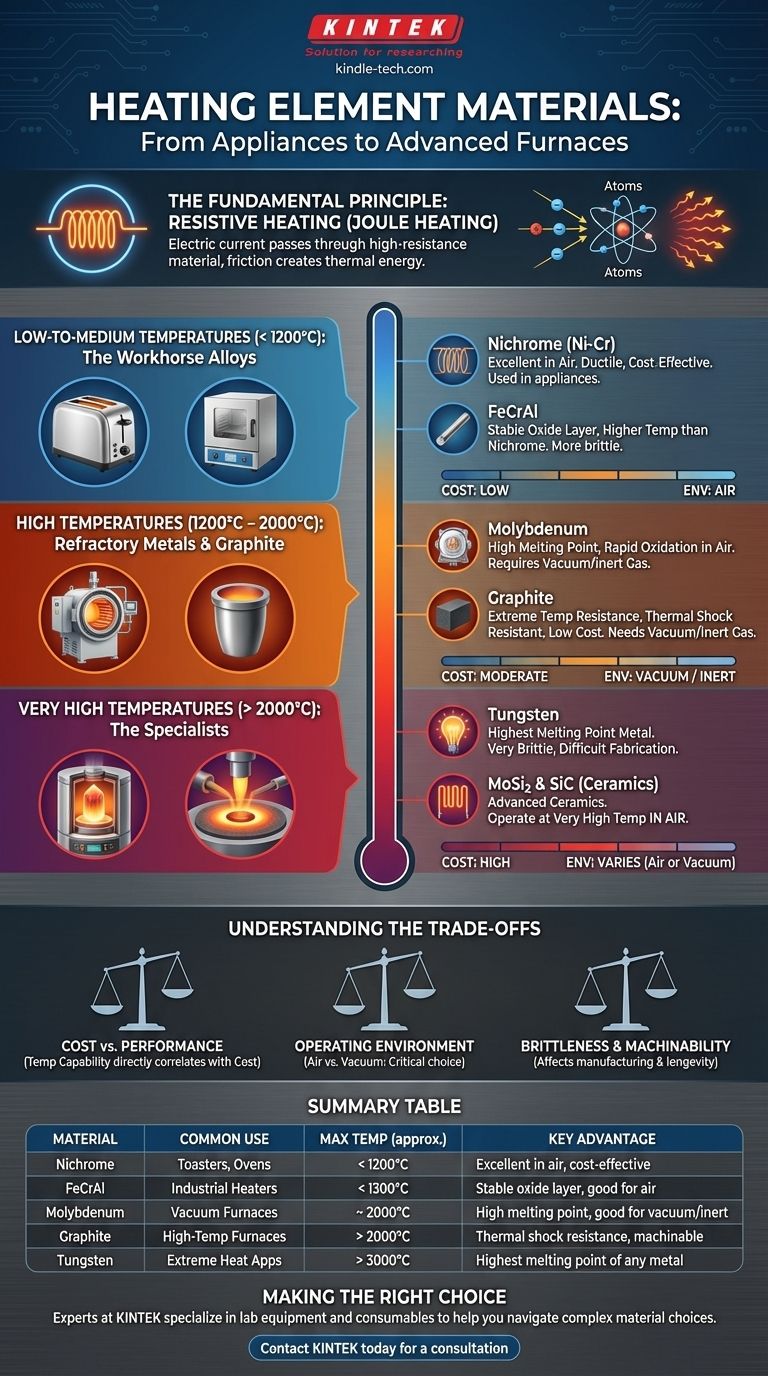

Le principe fondamental : le chauffage par résistance

Pour comprendre pourquoi certains matériaux sont choisis, nous devons d'abord comprendre le principe de base de leur fonctionnement. Ceci est connu sous le nom de chauffage par résistance, ou chauffage Joule.

Comment la résistance crée de la chaleur

Lorsqu'un courant électrique traverse un matériau doté d'une résistance électrique élevée, le flux d'électrons est entravé. Cette friction au niveau atomique convertit directement l'énergie électrique en énergie thermique, provoquant le réchauffement du matériau.

La propriété critique : une couche d'oxyde stable

Un matériau qui chauffe simplement ne suffit pas. Pour être un élément chauffant utile à l'air libre, il doit résister à la combustion, un processus connu sous le nom d'oxydation. Les matériaux comme le Nichrome et les alliages Fer-Chrome-Aluminium (FeCrAl) excellent dans ce domaine car ils forment une couche d'oxyde mince, durable et adhérente sur leur surface qui protège le métal sous-jacent contre une oxydation ultérieure, même à haute température.

Un spectre de matériaux : des appareils aux fours

Le choix du matériau de l'élément chauffant est dicté presque entièrement par la température de fonctionnement cible et l'environnement. Les matériaux sont généralement regroupés en catégories spécifiques à la température.

Températures basses à moyennes (< 1200°C) : Les alliages de travail

Ces matériaux se trouvent dans les appareils ménagers et les équipements de laboratoire courants.

- Nichrome (Nickel-Chrome) : Le choix le plus courant pour des applications telles que les grille-pain, les sèche-cheveux et les radiateurs d'appoint. Il offre une bonne résistance, une ductilité (il est facilement formé en bobines) et une excellente performance dans l'air.

- FeCrAl (Fer-Chrome-Aluminium) : Une alternative principale au Nichrome, capable souvent d'atteindre des températures légèrement plus élevées. Il forme une couche d'oxyde très stable mais peut être plus cassant que le Nichrome.

Hautes températures (1200°C – 2000°C) : Métaux réfractaires et Graphite

Ceux-ci sont réservés aux fours industriels et aux processus spécialisés qui nécessitent une chaleur importante.

- Molybdène : Un choix populaire pour les fours sous vide ou sous gaz inerte. Il possède un point de fusion très élevé mais s'oxydera et tombera rapidement en panne s'il est utilisé à l'air libre à haute température.

- Graphite : Apprécié pour sa résistance à des températures extrêmement élevées, son faible coût et son excellente résistance au choc thermique. Comme le Molybdène, il doit être utilisé sous vide ou dans une atmosphère inerte pour éviter qu'il ne se consume.

Températures très élevées (> 2000°C) : Les Spécialistes

Ces matériaux sont utilisés dans les applications de chauffage les plus extrêmes, telles que la croissance de cristaux, le frittage et la recherche avancée.

- Tungstène : Possède le point de fusion le plus élevé de tous les métaux, ce qui le rend adapté aux exigences de température les plus rigoureuses. Il est cependant très cassant et difficile à travailler.

- Tantale : Un autre métal réfractaire avec un point de fusion extrêmement élevé. Il est plus ductile que le Tungstène mais aussi plus coûteux.

- Disiliciure de Molybdène (MoSi2) et Carbure de Silicium (SiC) : Ce sont des composés céramiques avancés, pas des métaux. Leur principal avantage est la capacité de fonctionner à très haute température en atmosphère d'air, une tâche que les métaux réfractaires ne peuvent pas accomplir.

Comprendre les compromis

La sélection d'un matériau d'élément chauffant implique d'équilibrer plusieurs facteurs clés. Le choix idéal pour une application peut être un échec catastrophique dans une autre.

Coût par rapport à la performance

Il existe une corrélation directe entre la capacité de température et le coût. Le Nichrome et le FeCrAl sont relativement peu coûteux. Le Molybdène et le Graphite représentent une augmentation de coût modérée. Le Tungstène, le Tantale et les céramiques avancées sont les options les plus chères, réservées aux applications où leur performance n'est pas négociable.

Environnement de fonctionnement : Air contre Vide

C'est le compromis le plus critique. Le Nichrome et le FeCrAl sont conçus pour fonctionner à l'air. Le Molybdène, le Tungstène et le Graphite doivent être protégés dans un vide ou une atmosphère de gaz inerte. Les céramiques spécialisées comme le MoSi2 comblent cette lacune, offrant des performances à haute température à l'air.

Fragilité et Usinabilité

Les propriétés physiques du matériau affectent la fabrication et la longévité de l'élément. Le Nichrome est ductile et facilement enroulé. Le Graphite est facilement usiné en formes complexes. Le Tungstène est notoirement cassant à température ambiante, ce qui rend la fabrication des éléments difficile.

Faire le bon choix pour votre application

La sélection du matériau correct est une question d'adéquation de ses propriétés à votre objectif spécifique.

- Si votre objectif principal est les appareils grand public ou les fours à basse température (<1200°C) : Votre choix se portera presque toujours sur un alliage de Nichrome ou FeCrAl pour son excellent rapport coût-efficacité et sa stabilité à l'air.

- Si votre objectif principal est les fours à vide ou sous gaz inerte à haute température (1200°C - 2000°C) : Choisissez le Molybdène pour une performance fiable ou le Graphite pour sa résistance supérieure au choc thermique et son usinabilité.

- Si votre objectif principal est les applications à température extrême (>2000°C) ou les processus à haute chaleur à l'air libre : Vous devez investir dans un matériau spécialisé comme le Tungstène, le Tantale ou une céramique avancée comme le Disiliciure de Molybdène (MoSi2).

Comprendre ces propriétés fondamentales des matériaux vous permet de dépasser la simple question de "quel métal" et de prendre une décision d'ingénierie éclairée.

Tableau récapitulatif :

| Matériau | Utilisation courante | Temp. Max (approx.) | Avantage clé |

|---|---|---|---|

| Nichrome (Ni-Cr) | Grille-pain, Fours | < 1200°C | Excellente performance à l'air, économique |

| FeCrAl | Chauffages industriels | < 1300°C | Couche d'oxyde stable, bon pour l'air |

| Molybdène | Fours sous vide | ~ 2000°C | Point de fusion élevé, bon pour le vide/gaz inerte |

| Graphite | Fours à haute température | > 2000°C | Excellente résistance au choc thermique, usinable |

| Tungstène | Applications à chaleur extrême | > 3000°C | Point de fusion le plus élevé de tous les métaux |

La sélection du bon élément chauffant est essentielle pour l'efficacité et le succès de votre processus. Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables, aidant les laboratoires comme le vôtre à naviguer dans ces choix de matériaux complexes. Nous fournissons les solutions de chauffage adaptées à vos exigences spécifiques de température, d'atmosphère et de budget.

Contactez KINTEK dès aujourd'hui pour une consultation et laissez notre expertise garantir que les applications de chauffage de votre laboratoire atteignent des performances et une fiabilité optimales.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Quel rôle les radiateurs en céramique jouent-ils dans la préparation des nanoparticules d'argent ? Obtenir précision et stabilité dans la synthèse

- Qu'est-ce qu'un élément chauffant en graphite ? Obtenez une uniformité et une stabilité de température supérieurs

- Quels sont les éléments de four à haute température à utiliser dans des environnements oxydants ? Choisissez le bon élément pour votre laboratoire

- Comment les thermocouples et les capteurs thermiques assurent-ils la stabilité du processus ? Maîtriser le contrôle de la réduction thermique du zirconium

- Les radiateurs PTC sont-ils considérés comme économes en énergie et peu coûteux à faire fonctionner ? Réduisez vos coûts grâce à la technologie de chauffage autorégulante

- En quoi un chauffage céramique est-il différent ? Découvrez la sécurité et l'efficacité autorégulatrices

- Pourquoi les matériaux d'étanchéité et réfractaires haute performance sont-ils essentiels pour les réacteurs thermochimiques solaires à haute température ?

- Que sont les composants SiC ? Transformez votre électronique de puissance avec une efficacité et une densité supérieures