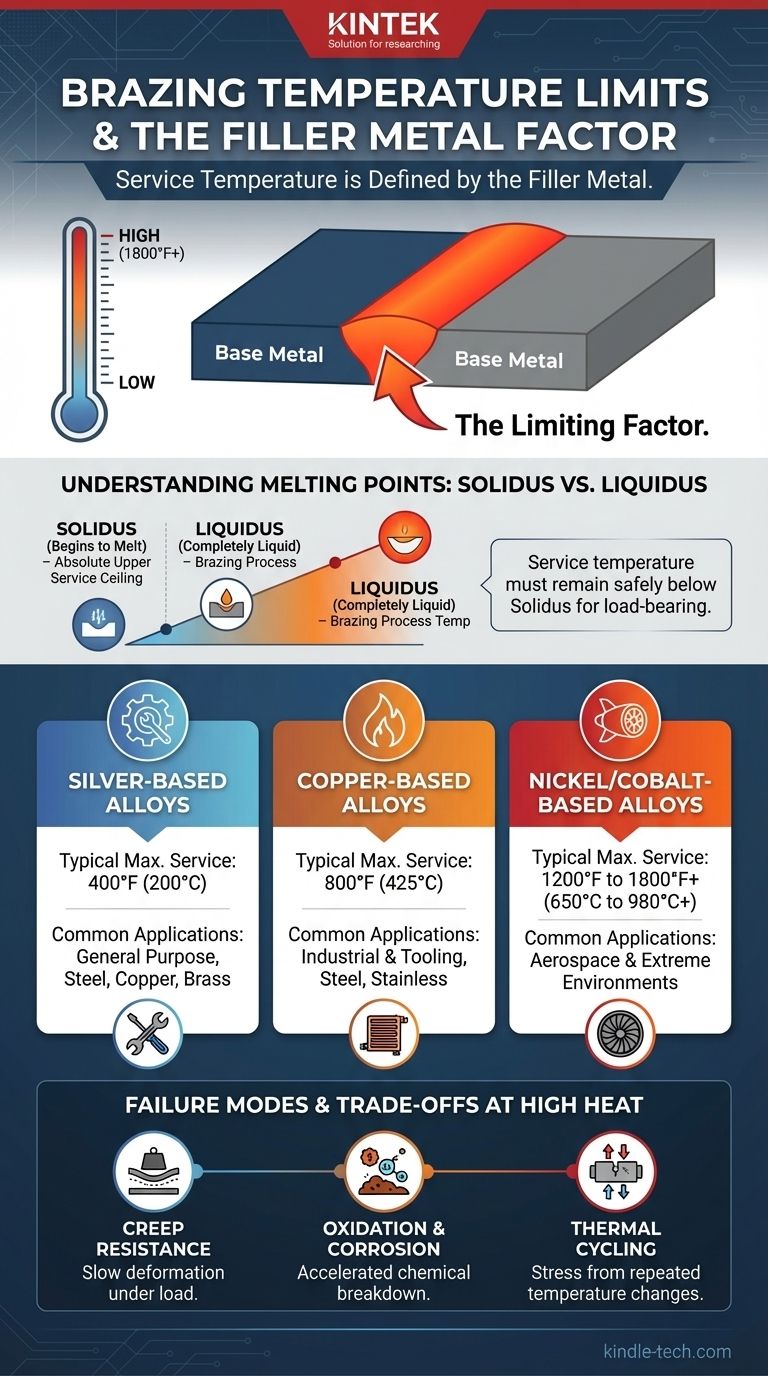

La température de service qu'un joint brasé peut supporter dépend entièrement du métal d'apport utilisé pour le joint. Cela peut varier de 400°F (200°C) pour certains alliages à base d'argent à bien plus de 1800°F (980°C) pour des alliages de nickel spécialisés conçus pour les applications aérospatiales. La résistance de tout joint brasé se dégrade considérablement à mesure que la température de service augmente et approche le point de fusion de l'alliage d'apport.

La température maximale qu'un joint brasé peut supporter est fondamentalement limitée par la température solidus (le point où il commence à fondre) de l'alliage d'apport spécifique utilisé. Pour toute application supportant une charge, la température de service doit rester bien en dessous de ce point.

Le métal d'apport : Le facteur limitant dans le brasage à haute température

Un joint brasé est un composite de deux métaux de base ou plus, assemblés par un métal d'apport. Pour créer le joint, l'assemblage est chauffé à une température suffisamment élevée pour faire fondre le métal d'apport, mais pas les métaux de base. Cela signifie que le métal d'apport est, par conception, le composant ayant le point de fusion le plus bas.

Pourquoi le métal d'apport régit la résistance à la température

L'alliage d'apport est la « colle » qui maintient les métaux de base ensemble. Parce qu'il fond à une température beaucoup plus basse que les matériaux qu'il joint, il sera toujours la première partie de l'assemblage à ramollir et à perdre de sa résistance lorsqu'elle est chauffée.

L'intégrité structurelle du joint à une température élevée est donc une fonction directe des propriétés du métal d'apport à cette température.

Comprendre le solidus et le liquidus

Pour évaluer correctement les limites de température, deux termes clés sont essentiels :

- Solidus : La température à laquelle l'alliage d'apport commence à fondre. C'est le plafond supérieur absolu pour la température de service d'un joint. Même s'approcher de cette température entraînera une réduction drastique de la résistance.

- Liquidus : La température à laquelle l'alliage d'apport est complètement liquide. Comme le notent les références fournies, le processus de brasage lui-même doit être effectué à une température supérieure au liquidus pour assurer que l'alliage s'écoule correctement dans le joint.

La différence entre les températures solidus et liquidus constitue la « plage de fusion » de l'alliage. Un alliage avec une plage de fusion étroite offre une transition plus prévisible du solide au liquide.

Alliages de brasage courants et leurs limites de service

Le choix du métal d'apport est une décision d'ingénierie critique basée sur l'environnement de fonctionnement prévu. Les alliages sont généralement regroupés en familles avec des caractéristiques de performance distinctes.

Alliages à base d'argent

Ils sont extrêmement courants pour l'assemblage polyvalent de l'acier, du cuivre et du laiton en raison de leur excellente fluidité et de leur haute résistance à température ambiante. Cependant, leur résistance diminue assez rapidement avec la chaleur.

Température de service maximale typique : 400°F (200°C) pour un service continu.

Alliages à base de cuivre

Principalement utilisés pour braser l'acier, l'acier inoxydable et le carbure de tungstène, les alliages de cuivre offrent une bonne résistance à une plage de température plus élevée que les alliages d'argent. Ils constituent un choix économique pour de nombreuses applications industrielles.

Température de service maximale typique : 800°F (425°C), avec une certaine variabilité.

Alliages à base de nickel et de cobalt

Ce sont des alliages haute performance conçus pour les environnements les plus exigeants, tels que les aubes de turbine des moteurs à réaction et les turbines à gaz industrielles. Ils offrent une résistance exceptionnelle à la traction, à la fluage et à l'oxydation à des températures extrêmes.

Température de service maximale typique : 1200°F à plus de 1800°F (650°C à 980°C+).

Comprendre les compromis et les modes de défaillance

Choisir simplement un alliage avec un point de fusion élevé n'est pas suffisant. Les applications à haute température introduisent des défis uniques qui doivent être pris en compte dans la conception du joint.

Résistance au fluage

Le fluage est la tendance d'un matériau à se déformer lentement et de manière permanente sous une charge constante, en particulier à des températures élevées. Un joint parfaitement résistant pendant de courtes durées peut échouer après des mois ou des années en raison du fluage si l'alliage d'apport n'est pas conçu pour cette contrainte et cette température spécifiques.

Oxydation et corrosion

Les températures élevées accélèrent considérablement les réactions chimiques telles que l'oxydation. Le métal d'apport doit non seulement maintenir le joint ensemble, mais aussi résister à la corrosion ou à l'oxydation par son environnement de fonctionnement, ce qui l'affaiblirait avec le temps.

Cycles thermiques

Si le composant est chauffé et refroidi de manière répétée, les taux de dilatation thermique différents des métaux de base et du métal d'apport peuvent induire des contraintes. Ce cyclage peut entraîner des fissures de fatigue et une défaillance éventuelle du joint.

Faire le bon choix pour votre objectif

Pour garantir la fiabilité, vous devez adapter l'alliage de brasage aux exigences de l'environnement d'exploitation.

- Si votre objectif principal est l'assemblage polyvalent pour un service à température ambiante : Les alliages à base d'argent offrent une excellente combinaison de résistance, de ductilité et de facilité d'utilisation.

- Si votre application implique une chaleur modérée jusqu'à 800°F (425°C), comme dans les échangeurs de chaleur ou les outils : Les alliages à base de cuivre offrent une solution robuste et plus économique que les options haute performance.

- Si vous concevez pour des environnements extrêmes tels que l'aérospatiale ou les turbines industrielles : Vous devez utiliser un alliage haute performance à base de nickel ou de cobalt spécifiquement conçu pour la résistance à haute température et la résistance au fluage.

En fin de compte, comprendre que l'alliage d'apport dicte les limites thermiques du joint est la clé pour concevoir un assemblage brasé sûr et fiable.

Tableau récapitulatif :

| Famille d'alliage d'apport | Température de service continu maximale typique | Applications courantes |

|---|---|---|

| Alliages à base d'argent | 400°F (200°C) | Assemblage général d'acier, de cuivre, de laiton |

| Alliages à base de cuivre | 800°F (425°C) | Brasage de l'acier, de l'acier inoxydable, du carbure de tungstène |

| Alliages à base de nickel/cobalt | 1200°F à 1800°F+ (650°C à 980°C+) | Turbines aérospatiales, turbines à gaz industrielles |

Assurez-vous que vos joints brasés résistent à la chaleur

Choisir le bon métal d'apport est essentiel pour la sécurité et la longévité de vos assemblages à haute température. Les experts de KINTEK sont spécialisés dans la fourniture des équipements de laboratoire et des consommables précis nécessaires à des processus de brasage fiables. Que vous travailliez sur de la fabrication générale ou des composants aérospatiaux de pointe, nous avons les solutions pour soutenir vos défis d'assemblage de matériaux.

Laissez-nous vous aider à sélectionner les matériaux parfaits pour votre application. Contactez nos spécialistes du brasage dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Broyeur hybride de laboratoire pour tissus

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon pour le nettoyage de verre conducteur ITO FTO de laboratoire, panier à fleurs

- Solutions polyvalentes en PTFE pour le traitement des plaquettes dans les secteurs des semi-conducteurs et du médical

Les gens demandent aussi

- Quels sont les différents types de frittage ? Un guide pour choisir la bonne méthode pour vos matériaux

- Quel type de four est utilisé pour le traitement thermique ? Associez votre procédé à la solution de traitement thermique parfaite

- Comment un four de revenu sous vide secondaire est-il utilisé pour étudier les mécanismes de défaillance des revêtements protecteurs ?

- Comment l'homogénéisation à haute température affecte-t-elle l'Inconel 718 formé par SLM ? Transformation de la microstructure pour une résistance supérieure

- Quelles conditions de réaction une fournaise sous vide à haute température fournit-elle lors de l'IRM ? Optimiser la fabrication UHTCMC

- Quel est le mécanisme d'un four de réaction à haute température dans la décomposition thermique des précurseurs de nickel ?

- Quel est le but de l'utilisation d'une pompe à vide avant le chauffage des sels de chlorure ? Assurer des données de corrosion de haute fidélité

- Quel est l'objectif du durcissement sous vide ? Obtenir des composants métalliques impeccables et à haute résistance