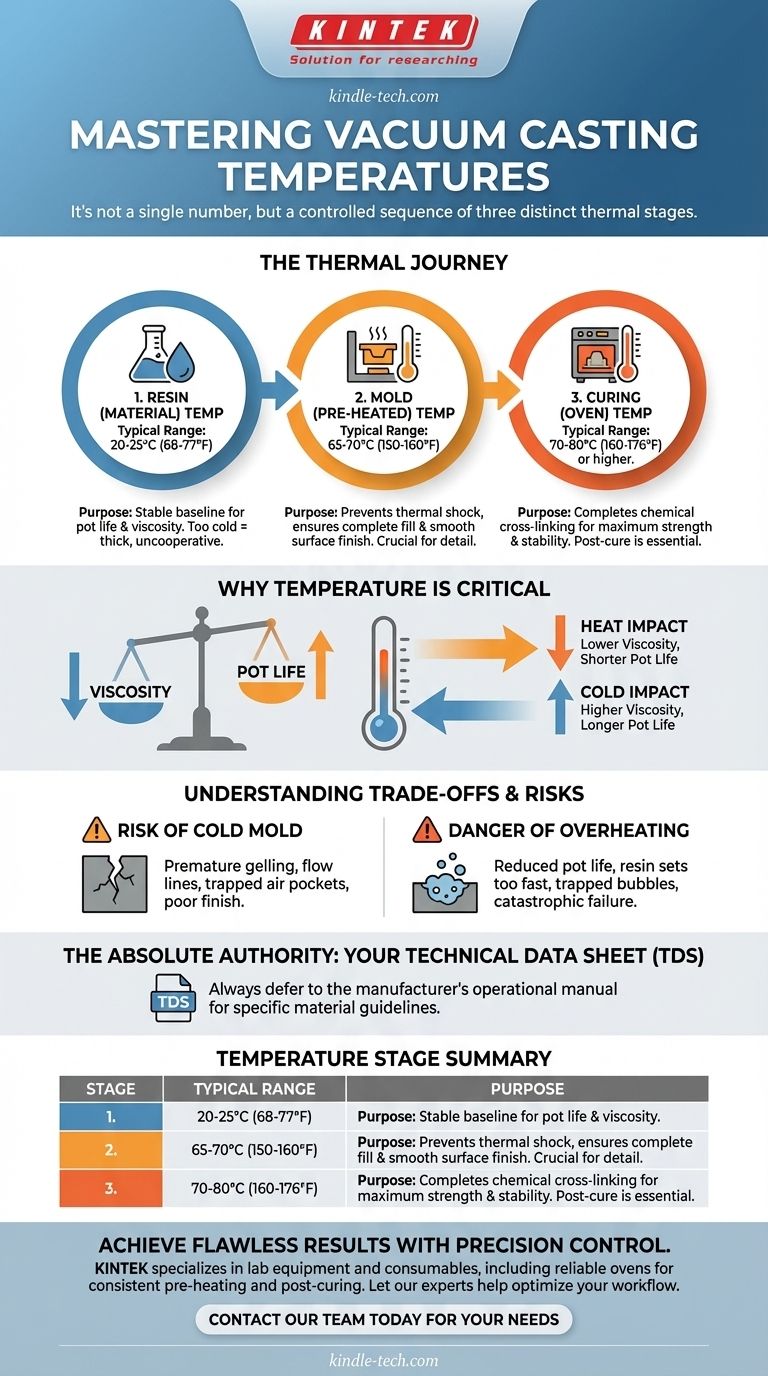

La température idéale pour le moulage sous vide n'est pas un chiffre unique, mais une séquence soigneusement contrôlée de trois températures distinctes. Il s'agit de la température de la résine mélangée (généralement à température ambiante, ~25°C ou 77°F), du moule en silicone préchauffé (généralement 65-70°C ou 150-160°F), et de la température finale du four de durcissement (souvent 70°C ou 160°F ou plus), chacune étant dictée par la fiche technique (TDS) spécifique du matériau.

Un moulage sous vide réussi dépend moins de la recherche d'une température parfaite que de la maîtrise de la relation thermique entre votre matériau, votre moule et votre processus de durcissement. Chaque étape a ses propres exigences thermiques qui impactent directement la qualité finale de la pièce.

Pourquoi la température est la variable la plus critique

Dans le moulage sous vide, la température régit les deux propriétés les plus importantes de votre résine liquide : sa viscosité et sa durée de vie en pot.

La viscosité est une mesure de la facilité avec laquelle un fluide s'écoule. La durée de vie en pot est le temps de travail dont vous disposez avant que la résine mélangée ne commence à gélifier et à se solidifier. Le contrôle de la température vous donne un contrôle direct sur les deux.

L'impact de la chaleur

Une température plus chaude diminue la viscosité de la résine, la rendant plus fluide et lui permettant de pénétrer plus facilement dans les détails fins. Cependant, elle accélère également la réaction chimique, raccourcissant considérablement la durée de vie en pot.

L'impact du froid

Une température plus froide prolonge la durée de vie en pot, vous donnant plus de temps pour travailler. Mais elle augmente également la viscosité de la résine, la rendant plus épaisse et pouvant l'empêcher de remplir toutes les petites caractéristiques de votre moule.

Les trois températures clés à maîtriser

Un processus de moulage réussi repose sur la gestion d'un parcours thermique. Vous ne maintenez pas une seule température ; vous faites passer le matériau par trois étapes thermiques critiques.

1. La température du matériau (résine)

Les deux composants de la résine de coulée (généralement un polyuréthane) sont presque toujours stockés et mélangés à une température ambiante standard, d'environ 20-25°C (68-77°F).

Cela fournit une base stable et prévisible pour la durée de vie en pot indiquée du matériau. Le mélange d'une résine trop froide entraînera une consistance épaisse et peu coopérative.

2. La température du moule

Le moule en silicone doit être préchauffé avant le moulage. Une température de préchauffage typique est de 65-70°C (150-160°F).

L'objectif principal du préchauffage est d'éviter le "choc thermique". Verser de la résine chaude et réactive dans un moule froid provoquerait le refroidissement de la résine au contact de la paroi du moule, augmentant sa viscosité et entraînant des marques d'écoulement, des remplissages incomplets et une mauvaise finition de surface. Un moule chaud garantit que la résine reste fluide lorsqu'elle remplit la cavité.

3. La température de durcissement

Une fois la pièce démoulée, elle n'a pas encore atteint sa pleine résistance. Elle doit être post-durcie dans un four à une température spécifique pendant plusieurs heures.

Cette dernière étape de chauffage, souvent autour de 70-80°C (160-176°F) ou plus, complète la réticulation chimique au sein du polymère. Sauter cette étape entraînera une pièce faible, cassante et dimensionnellement instable.

Comprendre les compromis

S'écarter du profil de température recommandé pour votre matériau introduit un risque significatif. La fiche technique (TDS) du fabricant est votre seule source de vérité.

Le risque d'un moule froid

L'utilisation d'un moule qui n'est pas correctement préchauffé est une cause fréquente d'échec. Cela peut entraîner des lignes d'écoulement, des poches d'air piégées et une mauvaise finition de surface, car la résine gélifie prématurément au contact du silicone froid.

Le danger d'un moule ou d'une résine surchauffés

Surchauffer le moule ou mélanger une résine trop chaude peut être tout aussi catastrophique. Cela peut réduire la durée de vie en pot à tel point que la résine commence à prendre avant que la chambre à vide n'ait complètement évacué l'air, piégeant une masse de bulles à l'intérieur de votre pièce.

L'autorité absolue : votre fiche technique (TDS)

Chaque résine de coulée est une formulation chimique unique. La TDS fournie par le fabricant n'est pas une suggestion ; c'est le manuel d'utilisation de ce matériau spécifique. Elle indiquera explicitement la température de moule recommandée, la durée de vie en pot pour une masse donnée, et le temps et la température précis pour le post-durcissement. Référez-vous toujours à la TDS.

Faire le bon choix pour votre objectif

Votre guide principal doit toujours être la TDS du matériau. Cependant, de légers ajustements experts peuvent être effectués pour optimiser des résultats spécifiques.

- Si votre objectif principal est de capturer des détails extrêmement fins : Assurez-vous que votre moule est entièrement et uniformément préchauffé à l'extrémité supérieure de la plage recommandée pour maximiser la fluidité de la résine.

- Si votre objectif principal est de couler une pièce très grande ou épaisse : Vous pourriez envisager de mélanger votre résine dans un environnement légèrement plus frais pour gagner de précieuses secondes de durée de vie en pot, mais ne laissez jamais le moule lui-même devenir froid.

- Si votre objectif principal est d'atteindre une résistance mécanique maximale : Ne déviez pas du programme de post-durcissement. Suivez exactement les recommandations de temps et de température de la TDS pour vous assurer que le matériau atteint toutes les propriétés de sa fiche technique.

En fin de compte, la maîtrise de ces températures est la clé pour transformer votre processus de moulage d'une conjecture en une science fiable et reproductible.

Tableau récapitulatif :

| Étape de température | Plage typique | Objectif |

|---|---|---|

| Résine (Matériau) | 20-25°C (68-77°F) | Fournit une base stable pour la durée de vie en pot et la viscosité |

| Moule (Préchauffé) | 65-70°C (150-160°F) | Prévient le choc thermique, assure un remplissage complet et une finition lisse |

| Durcissement (Four) | 70-80°C (160-176°F) ou plus | Achève la réaction chimique pour une résistance et une stabilité maximales |

Obtenez des résultats de moulage sous vide impeccables grâce à un contrôle précis de la température. La maîtrise du profil thermique est essentielle pour la qualité des pièces, de la reproduction des détails fins à la résistance mécanique. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui soutiennent l'ensemble de votre processus de moulage, y compris des fours fiables pour le préchauffage et le post-durcissement constants des moules. Laissez nos experts vous aider à optimiser votre flux de travail pour des résultats reproductibles et de haute qualité. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en moulage sous vide.

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Moule de pressage bidirectionnel rond pour laboratoire

Les gens demandent aussi

- Quelle est la meilleure température pour le brasage ? Obtenez des joints parfaits avec le bon métal d'apport

- Quel est le processus de dépôt physique en phase vapeur par faisceau d'électrons ? Obtenir des revêtements de haute pureté et à point de fusion élevé

- D'autres laboratoires ont-ils réussi à conserver des échantillons à -70°C ? Conservation à long terme prouvée pour les matériaux biologiques

- Qu'est-ce qui nécessite un milieu pour le transfert de chaleur ? Conduction et Convection expliquées

- Pourquoi l'équipement de dispersion par ultrasons est-il utilisé pour la zéolite de cendres volantes de charbon ? Obtenir une homogénéisation supérieure à l'échelle nanométrique

- Quels sont les facteurs de risque et les facteurs de protection des maladies cardiovasculaires (MCV) ? Prenez le contrôle de votre santé cardiaque dès aujourd'hui

- Quels sont les problèmes liés à l'utilisation des bio-huiles ? Surmonter les principaux obstacles à l'adoption des carburants renouvelables

- Quels sont les inconvénients du distillateur moléculaire à film raclé ? Coût élevé, complexité et limites de séparation