En pratique, le soudage par diffusion se produit à une température comprise entre 50 % et 80 % du point de fusion absolu (Tm) du matériau de base. Par exemple, pour souder des alliages de titane ayant un point de fusion d'environ 1660 °C (1933 K), le processus est généralement effectué entre 850 °C et 1000 °C. La température exacte n'est pas un chiffre fixe, mais est soigneusement sélectionnée en fonction du matériau spécifique, de la résistance de joint requise et des autres paramètres du processus.

La température idéale pour le soudage par diffusion est une variable soigneusement contrôlée. Elle doit être suffisamment élevée pour fournir l'énergie nécessaire aux atomes pour migrer à travers l'interface de joint, mais suffisamment basse pour éviter la fusion, la déformation indésirable ou la dégradation des propriétés du matériau.

Le rôle de la température dans la diffusion atomique

Le soudage par diffusion est un processus à l'état solide, ce qui signifie qu'aucune fusion ne se produit. L'objectif est d'encourager les atomes de deux composants séparés à traverser la limite et à former une seule pièce monolithique. La température est le catalyseur principal de ce processus.

Activation du mouvement atomique

La chaleur fournit l'énergie thermique dont les atomes ont besoin pour surmonter leurs barrières énergétiques et sauter de leurs sites cristallins. Lorsque la température augmente, la vibration atomique et la mobilité augmentent de façon exponentielle, accélérant considérablement le taux de diffusion à travers l'interface.

Permettre un contact intime

Même les surfaces très polies sont rugueuses à l'échelle microscopique, couvertes de pics (aspérités) et de vallées. L'application de chaleur ramollit le matériau, permettant à la pression appliquée de déformer plus facilement ces pics. Ce mécanisme de « fluage » est essentiel pour fermer les espaces et obtenir le contact intime, atome par atome, requis pour le soudage.

Pourquoi ne pas simplement le faire fondre ?

Rester en dessous du point de fusion est la caractéristique déterminante du soudage par diffusion. Cela préserve la microstructure originale à grains fins du matériau, évitant les défauts, les contraintes résiduelles et la fragilité qui peuvent survenir lors de la solidification d'une soudure. Ceci est essentiel pour les applications de haute performance et critiques pour la sécurité.

Ce n'est pas seulement une question de température : les autres paramètres critiques

La température n'est qu'une partie d'un système interconnecté. Obtenir un joint réussi nécessite un contrôle précis de trois autres facteurs clés.

Le rôle de la pression

Une pression constante est appliquée sur les composants pendant le cycle de chauffage. Son rôle principal n'est pas de forger les pièces ensemble, mais d'assurer que les deux surfaces de contact restent en contact intime. Cette pression aide à décomposer toute couche d'oxyde de surface mince et fragile et encourage l'écoulement plastique nécessaire pour éliminer les vides microscopiques.

L'importance du temps

La diffusion est un processus lent, dépendant du temps. Les joints peuvent se former en quelques minutes ou, plus couramment, en plusieurs heures. Plus les composants sont maintenus à température et sous pression, plus la migration atomique sera complète, conduisant à l'élimination de l'interface d'origine et à la croissance de grains partagés à travers la limite.

Le non-négociable : la préparation de surface

Les surfaces à joindre doivent être exceptionnellement propres et lisses. Tout contaminant, tel que l'huile, la poussière ou les couches d'oxyde épaisses, agira comme une barrière empêchant la diffusion. Une finition de surface de Ra < 0,4 μm est souvent requise, généralement obtenue par usinage fin ou rectification, suivie d'un processus de nettoyage chimique approfondi.

Contrôle de l'atmosphère

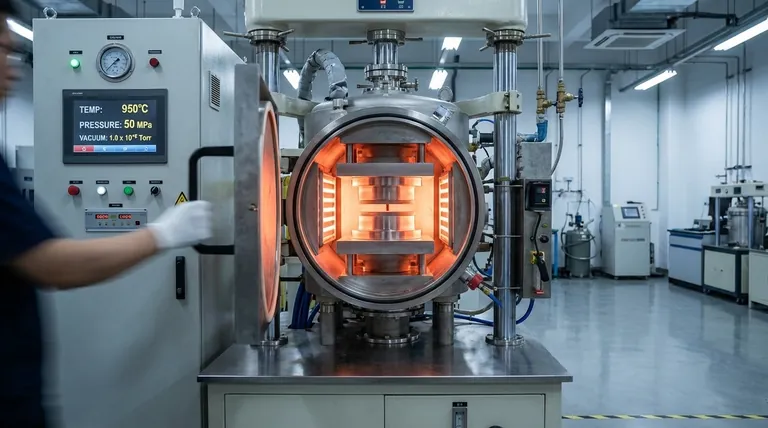

Étant donné que ce processus se déroule à des températures élevées, les composants sont extrêmement vulnérables à l'oxydation. Pour éviter cela, le soudage par diffusion est presque toujours effectué dans une chambre sous vide poussé ou dans une atmosphère remplie d'un gaz inerte, tel que l'Argon.

Comprendre les compromis

Les paramètres du soudage par diffusion ne sont pas indépendants ; changer l'un affecte les autres. Comprendre ces relations est essentiel pour l'optimisation du processus.

Température par rapport au temps

C'est le compromis le plus fondamental. Une température plus élevée réduit considérablement le temps de soudage requis. Cependant, une chaleur excessive peut provoquer des effets indésirables tels qu'une croissance excessive des grains, ce qui peut affaiblir le matériau, ou des transformations de phase indésirables dans certains alliages. Une température plus basse préserve les propriétés du matériau mais nécessite un temps de cycle beaucoup plus long, et donc plus coûteux.

Pression par rapport à la déformation

Bien que la pression soit nécessaire, une pression excessive peut provoquer une déformation plastique macroscopique, ou « fluage », modifiant les dimensions finales du composant. La pression doit être soigneusement choisie pour être inférieure à la limite d'élasticité du matériau à la température de soudage. Ceci est particulièrement critique pour l'assemblage de pièces complexes de forme quasi finale où la précision dimensionnelle est primordiale.

Coût par rapport à la capacité

Le soudage par diffusion produit des joints de très haute qualité qui sont souvent invisibles et possèdent la résistance du métal de base. Cependant, la nécessité de fours sous vide spécialisés, de longs temps de cycle et d'une préparation de surface méticuleuse en fait un processus relativement coûteux par rapport au soudage conventionnel. Le compromis est la performance par rapport au coût.

Faire le bon choix pour votre application

La sélection des paramètres corrects est un exercice d'équilibre adapté à votre objectif spécifique. Utilisez les principes ci-dessus pour guider votre décision.

- Si votre objectif principal est de préserver une microstructure sensible : Utilisez la température la plus basse possible (par exemple, ~50-60 % Tm) et compensez par un temps de maintien considérablement plus long.

- Si votre objectif principal est d'assembler des matériaux dissimilaires : Choisissez une température qui représente un compromis approprié pour les deux matériaux, souvent limitée par celui ayant le point de fusion le plus bas, et envisagez d'utiliser des intercouches pour favoriser la diffusion ou prévenir la formation de composés fragiles.

- Si votre objectif principal est de maximiser le débit de fabrication : Utilisez la température la plus élevée que le matériau peut tolérer sans croissance de grain ou distorsion inacceptable (par exemple, ~70-80 % Tm) pour minimiser le temps de soudage.

En fin de compte, maîtriser le soudage par diffusion revient à considérer la température, la pression et le temps non pas comme des réglages isolés, mais comme un système interconnecté à optimiser pour votre matériau spécifique et vos exigences de performance.

Tableau récapitulatif :

| Paramètre | Rôle dans le soudage par diffusion | Considération clé |

|---|---|---|

| Température | Moteur principal de la diffusion et de la mobilité atomique. | Doit être suffisamment élevée pour la diffusion, mais en dessous du point de fusion pour éviter d'endommager la microstructure. |

| Pression | Assure un contact intime entre les surfaces et aide à briser les couches d'oxyde. | Doit être suffisante pour le contact, mais assez faible pour éviter une déformation indésirable. |

| Temps | Permet une migration atomique complète et une croissance des grains à travers l'interface. | Des temps plus longs à des températures plus basses peuvent obtenir des résultats similaires à des temps plus courts à des températures plus élevées. |

| Préparation de surface | Crée une interface propre et lisse pour une liaison atomique efficace. | Critique pour le succès ; les surfaces doivent être exemptes de contaminants et d'oxydes. |

Obtenez la résistance du métal de base avec vos composants critiques

Le soudage par diffusion est un processus sophistiqué nécessitant un contrôle précis de la température, de la pression et de l'atmosphère pour créer des joints de haute intégrité, presque invisibles. Que vous travailliez avec des alliages de titane, des matériaux dissimilaires ou que vous ayez besoin de préserver des microstructures sensibles, l'équipement et l'expertise appropriés sont primordiaux.

KINTEK se spécialise dans les solutions de traitement thermique avancées pour les applications de laboratoire et industrielles. Notre expertise dans la technologie des fours à atmosphère contrôlée et sous vide peut vous aider à optimiser vos paramètres de soudage par diffusion pour des résultats supérieurs.

Prêt à améliorer vos capacités d'assemblage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques en matière de matériaux et de performance avec des équipements de laboratoire et des consommables fiables.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide ? Guide expert sur la fabrication de composites avancés

- Quels avantages un four de frittage sous vide par presse à chaud offre-t-il par rapport au frittage conventionnel sans pression pour le NiCr-Al2O3 ? Découvrez-le.

- Quels sont les avantages de l'utilisation d'un système hybride SPS et HP pour le LLZO dopé à l'Al ? Maîtrisez le contrôle précis de la densification

- Pourquoi un four de pressage à chaud sous vide est-il requis pour les préformes composites à base de TiAl ? Assurer la pureté et la densité

- Quelle est la différence entre le frittage conventionnel et le frittage par étincelle ? Choisissez le bon procédé pour vos matériaux

- Quel est l'effet d'une augmentation de la pression pendant le frittage par pressage à chaud ? Optimiser la densité, le temps et la température

- Quel est le rôle d'un four de frittage par pressage à chaud sous vide pour le SiC/Al-Zn-Mg-Cu ? Atteindre 100 % de densité et de pureté