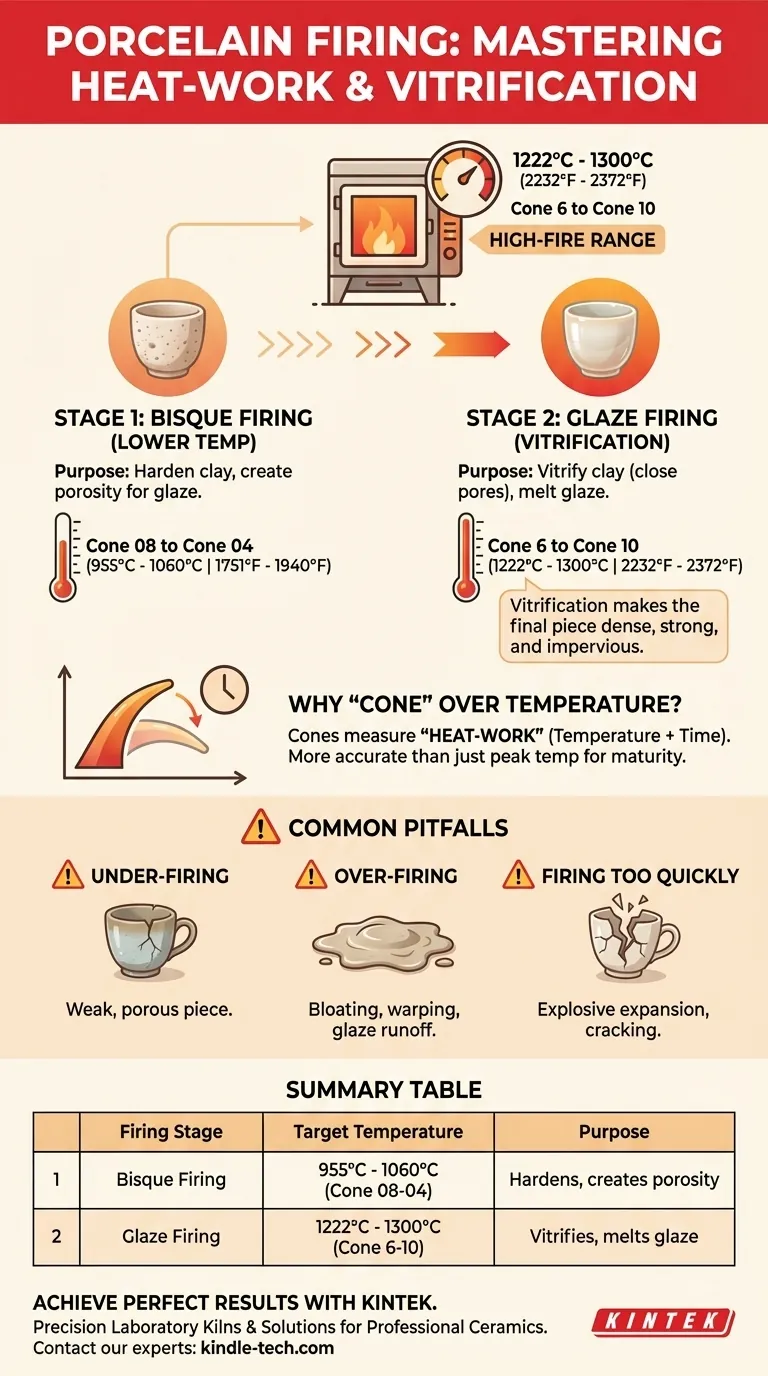

Dans la céramique professionnelle, la porcelaine est généralement cuite à haute température, entre 1222°C et 1300°C (2232°F et 2372°F). Cette plage correspond aux normes de cônes pyrométriques de Cône 6 à Cône 10. Cependant, ce chiffre unique ne représente que l'étape finale ; la température correcte fait partie d'un processus plus vaste et soigneusement contrôlé qui comprend une cuisson préliminaire dite « biscuit » à une température beaucoup plus basse.

La température spécifique est moins importante que l'ensemble du cycle de cuisson — le taux contrôlé de chauffage, de maintien et de refroidissement. Le véritable succès avec la porcelaine réside dans la compréhension de ce processus complet, car c'est le « travail de chaleur » total qui détermine les propriétés finales de la pièce.

Le processus de cuisson en deux étapes expliqué

La porcelaine n'est presque jamais cuite une seule fois. Atteindre sa résistance et sa translucidité caractéristiques nécessite une approche en deux étapes, chaque étape servant un objectif distinct à une température différente.

Étape 1 : La cuisson biscuit

La première cuisson, connue sous le nom de cuisson biscuit, est une étape à plus basse température. Son objectif n'est pas de faire mûrir complètement l'argile, mais de la transformer en un état céramique durci, mais poreux.

Cette porosité est essentielle car elle permet à la pièce d'absorber facilement l'émail à base d'eau lors de l'étape suivante sans se dissoudre ni se casser.

Une cuisson biscuit typique de la porcelaine se déroule entre le Cône 08 et le Cône 04, ce qui correspond à environ 955°C à 1060°C (1751°F à 1940°F).

Étape 2 : La cuisson de l'émail (Vitrification)

La deuxième et dernière cuisson est la cuisson de l'émail à haute température. C'est là que la porcelaine atteint sa température maximale et subit la vitrification.

La vitrification est le processus par lequel les particules d'argile fondent et fusionnent, fermant les pores et rendant la pièce finale dense, solide et imperméable à l'eau.

C'est cette cuisson qui porte la pièce à sa température finale de Cône 6 à Cône 10 (1222°C à 1300°C), faisant fondre l'émail appliqué en un revêtement lisse et vitreux qui adhère de façon permanente au corps d'argile.

Pourquoi le « Cône » est plus important que la température

En céramique, les professionnels parlent rarement de la température seule. Ils se réfèrent plutôt aux cônes pyrométriques, qui fournissent une mesure plus précise de ce qui se passe à l'intérieur d'un four.

Qu'est-ce qu'un cône pyrométrique ?

Un cône pyrométrique est un petit outil de forme pyramidale fait de matériaux céramiques. Il est conçu pour ramollir et se plier à une combinaison spécifique de température et de temps.

Mesurer le « travail de chaleur », pas seulement la chaleur

Un four peut atteindre une température cible très rapidement ou très lentement. Ces deux chemins produiront des résultats radicalement différents dans l'argile, même si la température maximale est identique.

Les cônes mesurent cette énergie totale absorbée, connue sous le nom de « travail de chaleur ». Lorsque le cône correct se plie, il confirme que la porcelaine a absorbé la bonne quantité d'énergie pour mûrir correctement, offrant un résultat plus fiable qu'une simple lecture de température.

Pièges courants à éviter

Le cycle de cuisson est une formule précise. S'écarter des exigences de votre corps d'argile spécifique peut facilement ruiner une pièce.

Le risque de sous-cuisson

Si la porcelaine n'atteint pas sa température de maturation requise, elle ne se vitrifiera pas complètement. La pièce résultante sera faible, poreuse et sujette à la casse. L'émail peut également paraître terne, rugueux ou mal ajusté.

Le danger de la surcuisson

Cuire la porcelaine à une température supérieure à son indice de cône prévu est tout aussi dommageable. Le corps d'argile peut gonfler, se déformer, ou même fondre en une flaque sur la sole du four. Les émaux deviendront trop fluides, coulant de la pièce et endommageant potentiellement votre équipement.

Cuisson trop rapide

Augmenter la température trop rapidement, surtout pendant les premières étapes, peut provoquer l'expansion explosive de l'humidité piégée dans l'argile lorsqu'elle se transforme en vapeur. C'est une cause principale de fissures et d'éclatement à l'intérieur du four.

Faire le bon choix pour votre objectif

Alignez toujours votre programme de cuisson sur vos matériaux. Il n'existe pas de réglage universel qui fonctionne pour tous les types de porcelaine.

- Si votre objectif principal est de travailler avec une argile commerciale : Suivez toujours la plage de cuisson au cône recommandée par le fabricant. Cette information est non négociable et est imprimée sur l'emballage.

- Si votre objectif principal est d'assurer la compatibilité de l'émail : Assurez-vous que l'indice de cône de votre émail correspond à l'indice de cône de votre argile de porcelaine. Une inadéquation est une cause fréquente de défauts tels que le craquelage (crazing) ou le frittage (shivering).

- Si votre objectif principal est de résoudre des défauts tels que la déformation : Votre pièce est probablement surcuite ou n'est pas suffisamment soutenue sur la sole du four. Vérifiez votre cône cible et envisagez un cycle de chauffage et de refroidissement plus lent.

En fin de compte, maîtriser la porcelaine, c'est maîtriser l'application contrôlée de la chaleur dans le temps.

Tableau récapitulatif :

| Étape de cuisson | Température cible | Objectif |

|---|---|---|

| Cuisson Biscuit | 955°C - 1060°C (Cône 08-04) | Durcit l'argile, crée la porosité pour l'émaillage |

| Cuisson de l'émail | 1222°C - 1300°C (Cône 6-10) | Vitrifie l'argile, fait fondre l'émail pour la finition finale |

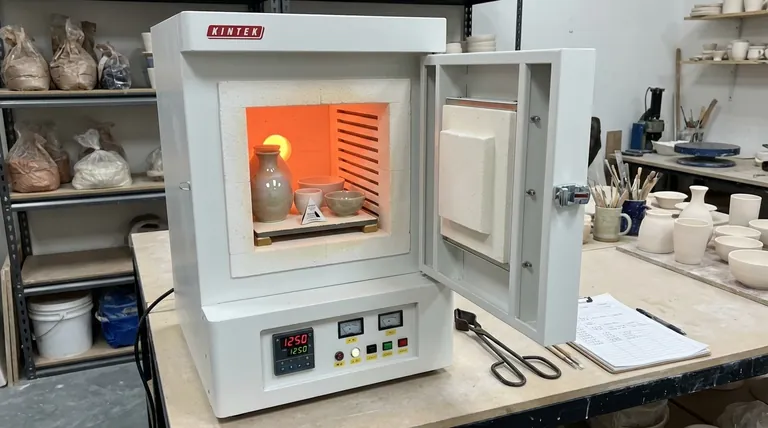

Obtenez des résultats parfaits en porcelaine avec KINTEK

La maîtrise de la cuisson de la porcelaine nécessite des équipements de précision et des connaissances expertes. Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire haute performance et les consommables conçus spécifiquement pour la céramique professionnelle. Nos équipements fiables garantissent un contrôle précis de la température et un travail de chaleur constant pour une vitrification parfaite à chaque fois.

Laissez-nous vous aider à libérer tout le potentiel de vos projets en porcelaine. Que vous soyez un artiste en atelier, un établissement d'enseignement ou un centre de recherche, KINTEK a les solutions pour soutenir vos besoins en cuisson céramique.

Contactez nos experts dès aujourd'hui pour discuter du four idéal pour votre flux de travail en porcelaine et obtenir des résultats impeccables !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Combien de temps un four doit-il prendre pour augmenter la température ? Facteurs clés pour une vitesse de chauffage optimale

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité

- Quelle est la différence entre un four à moufle et un four normal ? Assurer la pureté des échantillons avec le chauffage indirect

- Quelle est la différence entre un four à moufle et une étuve à air ? Choisissez le bon outil pour votre processus thermique