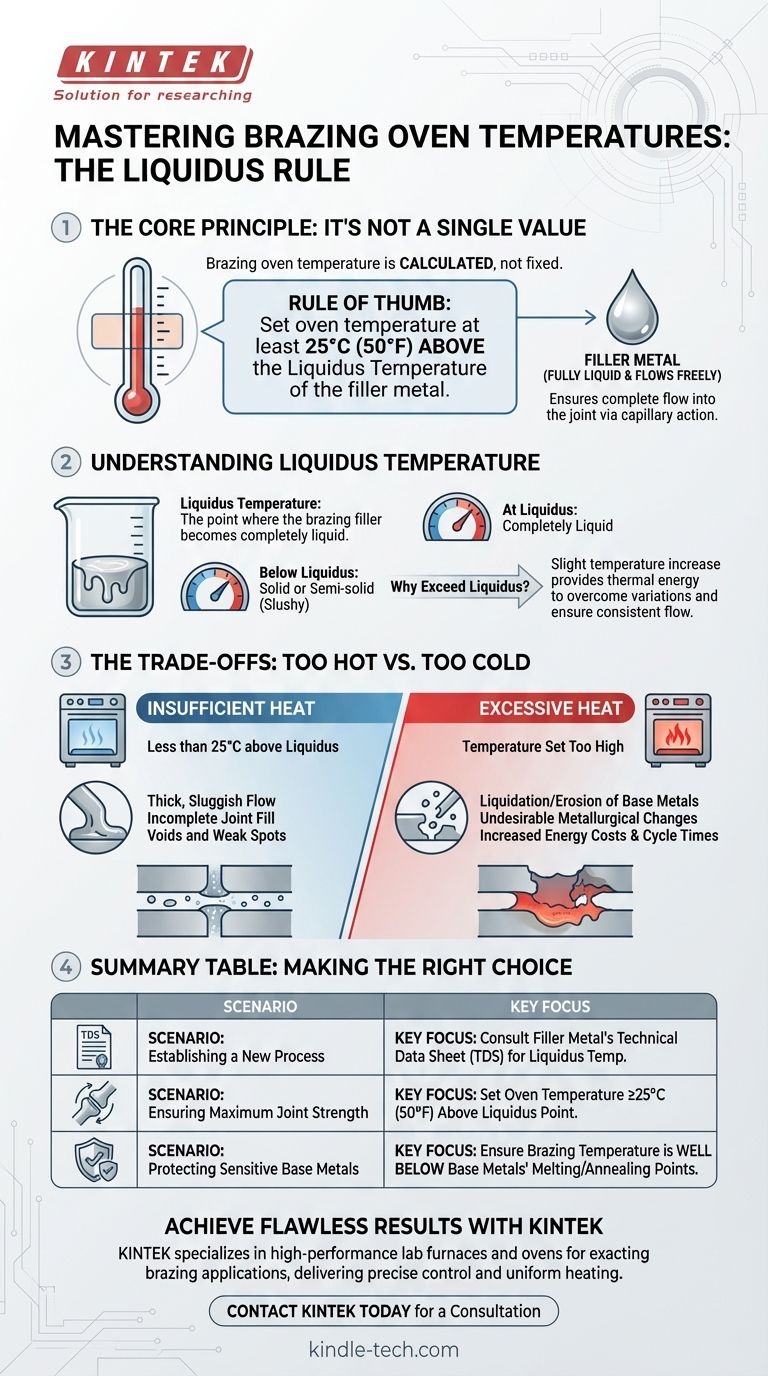

La température d'un four de brasage n'est pas une valeur unique et fixe. Elle est plutôt calculée précisément en fonction du métal d'apport spécifique utilisé. La pratique standard de l'industrie consiste à régler le four à une température au moins 25 °C (50 °F) supérieure à la température de liquidus de ce métal d'apport.

Le principe fondamental est que la température du four de brasage doit être suffisamment élevée pour que le métal d'apport devienne complètement liquide et s'écoule librement, mais pas si élevée qu'elle endommage les métaux de base assemblés. La bonne température est une fonction de vos matériaux, et non un réglage générique.

Le principe fondamental : La température de liquidus est la clé

Pour comprendre les températures de brasage, vous devez d'abord comprendre le concept de « liquidus ». Cette propriété unique dicte l'ensemble du profil thermique de votre processus.

Qu'est-ce que le « liquidus » ?

La température de liquidus est le point auquel un alliage métallique, dans ce cas, le métal d'apport de brasage, devient complètement liquide. En dessous de cette température, l'alliage sera soit solide, soit dans un état semi-solide et pâteux.

Pourquoi vous devez dépasser la température de liquidus

Atteindre simplement la température de liquidus ne suffit pas. Le four doit être plus chaud pour garantir que le métal d'apport s'écoule en douceur et complètement dans le joint par action capillaire.

Cette légère augmentation de température fournit l'énergie thermique nécessaire pour surmonter toute variation de température mineure à travers les pièces, assurant ainsi une liaison cohérente et solide.

La règle empirique des 25 °C (50 °F)

La directive de régler le four à au moins 25 °C (50 °F) au-dessus du point de liquidus fournit une marge de sécurité critique. Elle garantit que le métal d'apport devient complètement fondu et suffisamment fluide pour pénétrer toute l'interface du joint sans nécessiter une chaleur excessive.

Comprendre les compromis : Trop chaud contre trop froid

Régler la bonne température est un exercice d'équilibre. S'écarter dans l'une ou l'autre direction peut entraîner une défaillance du joint, mais pour des raisons différentes.

Les dangers d'une chaleur insuffisante

Si la température du four est trop basse (c'est-à-dire inférieure à 25 °C au-dessus du liquidus), le métal d'apport risque de ne pas devenir complètement liquide. Cela entraîne un écoulement épais et lent.

Ce mauvais écoulement empêche le métal d'apport de remplir complètement le joint, créant des vides et des points faibles qui compromettent l'intégrité structurelle de l'assemblage final.

Les risques d'une chaleur excessive

Régler la température trop élevée est tout aussi problématique. Une surchauffe peut entraîner la liquéfaction ou l'érosion des métaux de base, endommageant les pièces que vous essayez d'assembler.

Une chaleur excessive peut également provoquer des changements métallurgiques indésirables dans les métaux de base, tels qu'une croissance excessive des grains, ce qui peut les rendre cassants. Cela augmente également inutilement les coûts énergétiques et les temps de cycle.

Faire le bon choix pour votre application

Pour déterminer la bonne température de brasage, vous devez passer des règles générales aux détails spécifiques de votre projet. La réponse se trouve dans les données techniques de vos matériaux choisis.

- Si votre objectif principal est d'établir un nouveau processus : Commencez par consulter la Fiche Technique (FT) de votre métal d'apport de brasage spécifique pour trouver sa température de liquidus exacte.

- Si votre objectif principal est d'assurer une résistance maximale du joint : Réglez la température de votre four à au moins 25 °C (50 °F) au-dessus de ce point de liquidus documenté pour garantir un écoulement complet et fluide.

- Si votre objectif principal est de protéger des métaux de base sensibles : Vérifiez toujours que votre température de brasage finale est bien inférieure au point de fusion ou à la température de recuit des composants assemblés.

En fin de compte, maîtriser votre température de brasage est la première étape pour créer des joints constamment solides et fiables.

Tableau récapitulatif :

| Scénario de brasage | Concentration de température clé |

|---|---|

| Établissement d'un nouveau processus | Consultez la Fiche Technique (FT) du métal d'apport pour sa température de liquidus. |

| Assurer une résistance maximale du joint | Réglez la température du four à au moins 25 °C (50 °F) au-dessus du point de liquidus. |

| Protection des métaux de base sensibles | Assurez-vous que la température de brasage est inférieure aux points de fusion/recuit des métaux de base. |

Obtenez des résultats de brasage impeccables à chaque fois.

La maîtrise du profil de température précis est essentielle pour créer des liaisons solides et fiables sans endommager vos composants. KINTEK est spécialisée dans les fours de laboratoire et les étuves haute performance, y compris les modèles conçus pour des applications de brasage exigeantes. Nos équipements offrent le contrôle précis de la température et le chauffage uniforme dont vous avez besoin pour dépasser systématiquement le point de liquidus de votre métal d'apport pour une intégrité de joint parfaite.

Laissez nos experts vous aider à choisir le four de brasage idéal pour vos matériaux et exigences de processus spécifiques. Contactez KINTEK dès aujourd'hui pour une consultation et assurez le succès de votre processus de brasage.

Guide Visuel

Produits associés

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire 1200℃

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Grand four de graphitisation sous vide vertical en graphite

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Quels sont les avantages d'un four tubulaire ? Obtenez une uniformité et un contrôle supérieurs de la température

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quelle est la pression sur un four tubulaire ? Limites de sécurité essentielles pour votre laboratoire