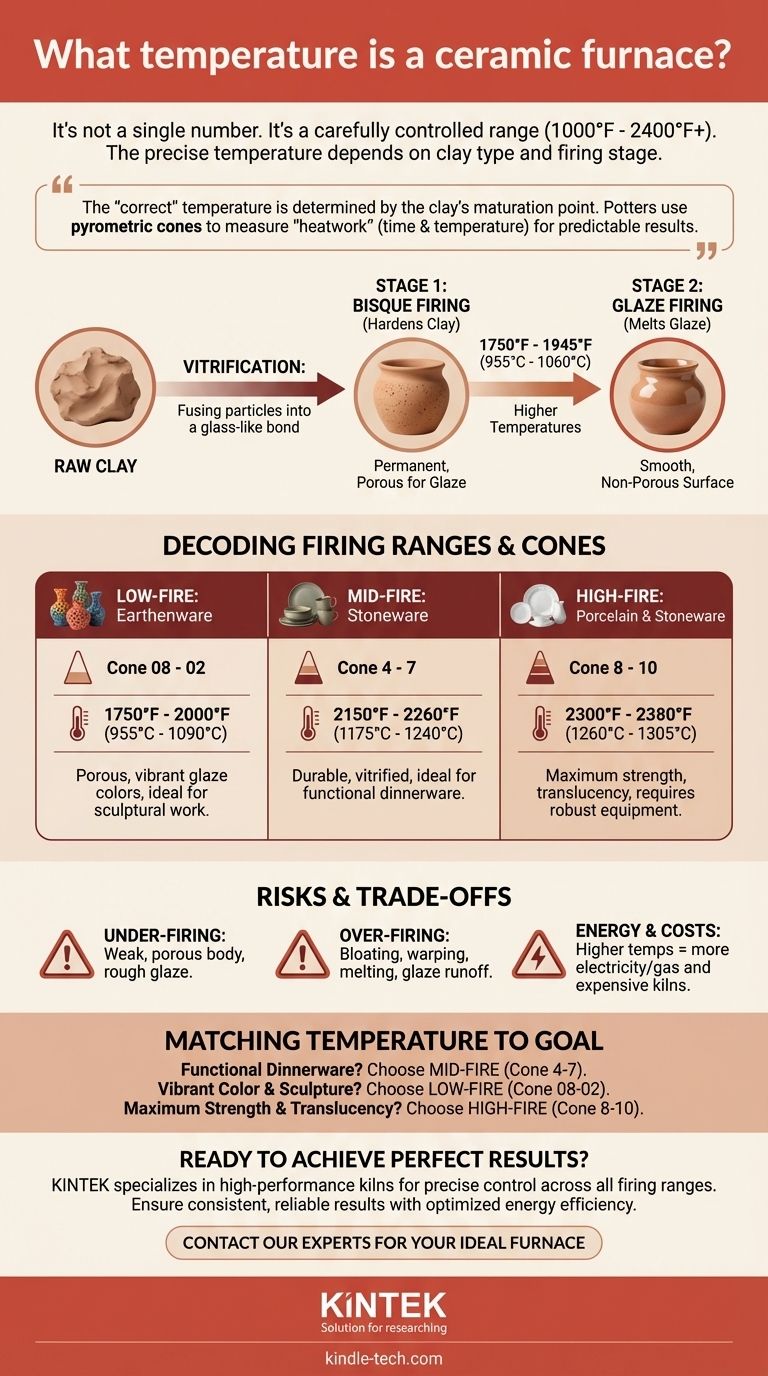

La température d'un four céramique n'est pas un chiffre unique, mais plutôt une plage soigneusement contrôlée qui peut s'étendre d'environ 538°C (1000°F) à plus de 1315°C (2400°F). La température précise est entièrement dictée par le type d'argile utilisé et l'étape spécifique du processus céramique, qu'il s'agisse d'une cuisson de dégourdi initiale ou d'une cuisson d'émail finale.

Le point essentiel à retenir est que la température "correcte" n'est pas une valeur fixe, mais est déterminée par le point de maturation d'une pâte céramique spécifique et de son émail correspondant. Les potiers mesurent cela en utilisant un système de cônes pyrométriques, qui tiennent compte à la fois du temps et de la température pour obtenir des résultats prévisibles.

Pourquoi la température est la variable critique

Pour vraiment comprendre les températures des fours céramiques, vous devez d'abord comprendre le processus de transformation qui transforme l'argile molle en un objet dur et permanent. La température est le catalyseur de ce changement chimique et physique.

La transformation de l'argile en céramique

L'objectif principal de la cuisson est de chauffer l'argile jusqu'à ce que ses particules commencent à fusionner dans un processus appelé vitrification. Ce processus fait fondre la silice et d'autres éléments contenus dans l'argile, formant une liaison vitreuse entre les particules.

Une vitrification appropriée est ce qui confère à une pièce céramique sa résistance, sa durabilité et, selon l'argile, son incapacité à absorber l'eau.

Deux étapes de cuisson principales

Le processus céramique implique généralement deux cuissons distinctes, chacune ayant un but et une plage de température distincts.

La première est la cuisson de dégourdi, une cuisson à basse température (généralement entre 955°C et 1060°C / 1750°F et 1945°F). Cette cuisson initiale durcit l'argile, la rendant permanente et suffisamment poreuse pour absorber facilement un émail.

La seconde est la cuisson d'émail, qui est généralement effectuée à une température plus élevée. Cette cuisson fait fondre l'émail appliqué, le faisant fusionner avec la pâte céramique et créant la surface finale lisse, souvent brillante et non poreuse.

Décoder les plages de cuisson

Les céramiques sont classées en plages de température, souvent appelées basse température, moyenne température et haute température. Chaque plage convient à différents types d'argile et produit des résultats différents.

Le système des cônes : une meilleure mesure que la température

Les professionnels ne se fient que rarement à la seule température. Au lieu de cela, ils utilisent des cônes pyrométriques – de petites pyramides céramiques spécialement formulées qui se plient à une combinaison spécifique de temps et de température (appelée "travail thermique").

Les cônes fournissent une mesure beaucoup plus précise de la progression d'une cuisson qu'un simple thermomètre. Les plages de cuisson sont désignées par des numéros de cône, tels que "Cône 06" (basse température) ou "Cône 6" (moyenne température).

Basse température : Faïence (Cône 08 à 02)

Cette plage couvre des températures d'environ 955°C à 1090°C (1750°F à 2000°F). Les argiles de faïence cuites dans cette plage restent légèrement poreuses après cuisson et sont connues pour permettre des couleurs d'émail vives et éclatantes qui peuvent s'altérer à des températures plus élevées.

Moyenne température : Grès (Cône 4 à 7)

Fonctionnant entre environ 1175°C et 1240°C (2150°F et 2260°F), c'est la plage la plus courante pour les potiers d'atelier et la production à petite échelle. Elle offre un excellent équilibre, créant un grès durable et vitrifié, idéal pour la poterie fonctionnelle comme la vaisselle.

Haute température : Porcelaine et Grès (Cône 8 à 10)

Cette plage atteint des températures de 1260°C à 1305°C (2300°F à 2380°F). Elle est utilisée pour cuire la porcelaine et certains grès très durables. La cuisson à haute température crée les pièces les plus solides et les plus vitrifiées, et elle est essentielle pour obtenir la translucidité classique de la porcelaine.

Comprendre les compromis

Le choix d'une température de cuisson est une décision ayant des conséquences directes sur votre produit final, vos coûts et votre équipement.

Le risque de sous-cuisson

Cuire une pièce en dessous de sa température de maturation recommandée entraîne un corps faible et poreux. Les émaux ne fondront pas correctement, ce qui donnera une surface sèche et rugueuse qui n'est pas sans danger pour les aliments et se rayera ou s'écaillera facilement.

Le danger de surcuisson

Cuire une pièce trop haut est tout aussi destructeur. Le corps de l'argile peut gonfler, se déformer, ou même fondre en une flaque sur la sole du four. Les émaux peuvent devenir trop fluides, coulant du pot et endommageant potentiellement votre équipement.

Coûts énergétiques et d'équipement

Les températures plus élevées nécessitent beaucoup plus d'électricité ou de gaz, augmentant le coût de chaque cuisson. De plus, les fours capables d'atteindre constamment des températures de cuisson élevées (Cône 8+) sont plus chers et nécessitent des composants plus robustes que ceux conçus pour le travail à basse température.

Adapter la température à votre objectif

Votre choix de température de cuisson doit être le reflet direct des exigences de votre projet.

- Si votre objectif principal est de créer de la vaisselle durable et fonctionnelle : Le grès de moyenne température (Cône 4-7) offre le meilleur équilibre entre résistance, résistance à l'eau et efficacité énergétique.

- Si votre objectif principal est la couleur vibrante et le travail sculptural : La faïence à basse température (Cône 08-02) est idéale car elle préserve l'éclat de nombreux émaux qui sont instables à des températures plus élevées.

- Si votre objectif principal est d'atteindre une résistance et une translucidité maximales : La porcelaine à haute température (Cône 8-10) est la norme, bien qu'elle nécessite un four capable d'atteindre ces températures exigeantes.

En fin de compte, la maîtrise du contrôle de la température est la clé pour transformer l'argile brute en art céramique durable.

Tableau récapitulatif :

| Plage de cuisson | Numéro de cône | Plage de température | Types d'argile courants | Caractéristiques clés |

|---|---|---|---|---|

| Basse température | Cône 08 à 02 | 1750°F à 2000°F (955°C à 1090°C) | Faïence | Poreux, couleurs d'émail vibrantes, idéal pour le travail sculptural |

| Moyenne température | Cône 4 à 7 | 2150°F à 2260°F (1175°C à 1240°C) | Grès | Durable, vitrifié, idéal pour la vaisselle fonctionnelle |

| Haute température | Cône 8 à 10 | 2300°F à 2380°F (1260°C à 1305°C) | Porcelaine, Grès | Résistance maximale, translucidité, nécessite un équipement robuste |

Prêt à obtenir des résultats céramiques parfaits ? Votre choix de four est essentiel au succès de votre travail. KINTEK est spécialisé dans les fours de laboratoire et les fours de potier haute performance conçus pour un contrôle précis de la température sur toutes les plages de cuisson – de la faïence durable à la porcelaine sophistiquée. Que vous soyez un potier d'atelier, une institution éducative ou une installation de production, notre équipement garantit des résultats cohérents et fiables tout en optimisant l'efficacité énergétique.

Discutons de vos besoins spécifiques en matière de céramique — contactez nos experts dès aujourd'hui pour trouver le four idéal pour vos projets et libérer tout le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la caractéristique principale d'un four à moufle ? Obtenez un chauffage pur et sans contamination

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Quelles sont les exigences des réfractaires ? Les quatre piliers du succès à haute température

- Comment fonctionne un four à moufle haute température ? Obtenez un chauffage uniforme et sans contaminants

- Comment le revenu réduit-il la dureté ? Atteindre l'équilibre parfait entre ténacité et durabilité