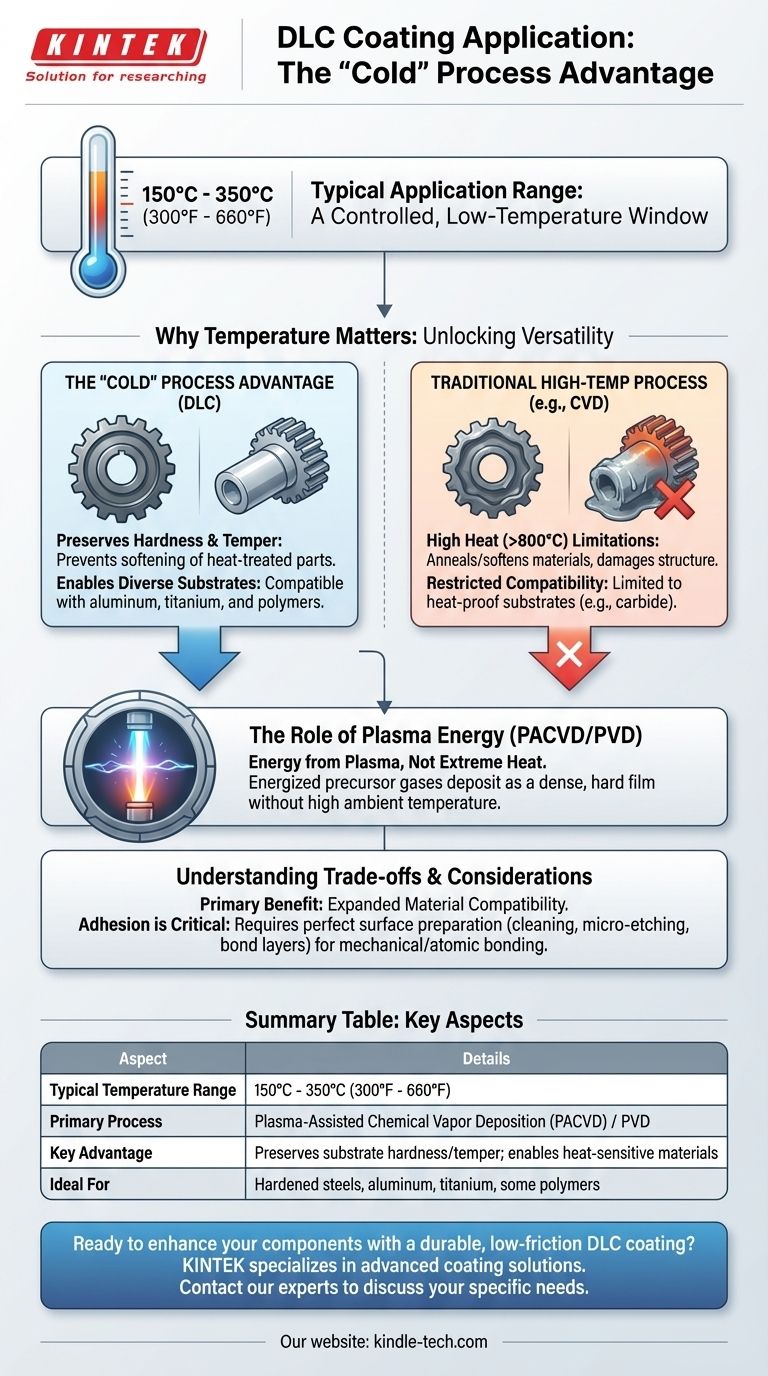

La température d'application des revêtements DLC n'est pas une valeur unique, mais une plage contrôlée. Ce processus se déroule généralement à des températures relativement basses, généralement comprises entre 150°C et 350°C (environ 300°F à 660°F). Cette plage de basse température est une caractéristique déterminante et un avantage principal de la technologie, permettant son utilisation sur des matériaux qui ne peuvent pas supporter la chaleur extrême des autres méthodes de revêtement.

L'idée cruciale est que le revêtement de carbone de type diamant (DLC) est fondamentalement un processus « froid » par rapport aux revêtements durs traditionnels. Cette basse température de dépôt est ce qui permet de l'appliquer à une vaste gamme de matériaux, y compris les aciers traités thermiquement, l'aluminium et même certains polymères, sans endommager leur structure ou leurs propriétés sous-jacentes.

Pourquoi la température est la clé de la polyvalence du DLC

La température de tout processus de revêtement a un impact direct sur les matériaux sur lesquels il peut être appliqué. La chaleur relativement faible de l'application DLC n'est pas une limitation mais sa caractéristique la plus significative, dictée par la physique du processus lui-même.

Préservation de la dureté et de la trempe du matériau

De nombreux composants haute performance, tels que les aciers à outils, les engrenages et les moules d'injection, subissent des processus de traitement thermique précis pour obtenir une dureté et une ténacité (trempe) spécifiques.

L'application d'un revêtement traditionnel à haute température, qui peut dépasser 800°C (1475°F), recuirait ou ramollirait ces pièces, détruisant leurs propriétés conçues et les rendant inutilisables. La basse température du processus DLC garantit que la trempe et l'intégrité structurelle du substrat restent inchangées.

Permettre une plus large gamme de substrats

La faible exigence de chaleur ouvre la porte au revêtement de matériaux fondamentalement incompatibles avec les processus à haute température.

Cela inclut les métaux non ferreux tels que l'aluminium et le titane, qui ont des points de fusion ou de déformation plus bas. Cela rend également possible le revêtement de certains polymères haute performance et d'autres composites sensibles à la température.

Le rôle de l'énergie du plasma

Les revêtements DLC sont généralement appliqués à l'aide d'un processus appelé dépôt chimique en phase vapeur assisté par plasma (PACVD) ou d'une forme de dépôt physique en phase vapeur (PVD).

Au lieu de s'appuyer uniquement sur l'énergie thermique (chaleur extrême) pour créer le revêtement, ces méthodes utilisent un champ de plasma à haute énergie. Le plasma énergise les molécules de gaz précurseur (comme les hydrocarbures mentionnés dans le processus), leur permettant de se décomposer et de se déposer sur la surface du composant sous forme d'un film dense et dur sans nécessiter de températures ambiantes élevées.

Comprendre les compromis et les considérations

Bien que la basse température soit un avantage puissant, il est essentiel de comprendre son contexte et ses implications par rapport à d'autres méthodes.

L'avantage du processus « froid »

Le principal avantage est clair : la compatibilité des matériaux. Vous pouvez ajouter la dureté supérieure, le faible frottement et la résistance à l'usure du DLC aux composants qui seraient détruits par d'autres processus de revêtement. Cela élargit considérablement les possibilités de conception et d'ingénierie.

Comparaison avec les processus à haute température

En revanche, les revêtements conventionnels par dépôt chimique en phase vapeur (CVD) nécessitent souvent des températures de 900°C à 1100°C. Bien que ceux-ci puissent produire des revêtements extrêmement épais et durables, leur utilisation est limitée aux matériaux qui peuvent résister à la chaleur, comme le carbure de tungstène.

L'adhérence nécessite une préparation parfaite

Étant donné que le processus DLC ne crée pas de liaison profonde et thermiquement diffusée avec le substrat, obtenir une adhérence parfaite est essentiel. La liaison est principalement mécanique et atomique.

Cela signifie que la préparation de surface — y compris le nettoyage par ultrasons, la micro-gravure et l'application de couches de liaison spécifiques — est absolument primordiale pour le succès du revêtement. Tout échec de préparation entraînera une mauvaise adhérence.

Faire le bon choix pour votre matériau

Votre choix doit être guidé par le matériau avec lequel vous travaillez et vos objectifs de performance. La température du processus est souvent le facteur décisif.

- Si votre objectif principal est de revêtir des aciers trempés ou des composants de précision : Le processus DLC standard inférieur à 350°C est idéal car il ne modifiera pas la trempe soigneusement réglée ni les dimensions critiques du matériau.

- Si votre objectif principal est de revêtir de l'aluminium, du titane ou d'autres alliages non ferreux : Le DLC est l'un des rares revêtements durs haute performance adaptés à ces matériaux précisément en raison de sa basse température d'application.

- Si votre objectif principal est une durabilité maximale sur un substrat résistant à la chaleur (par exemple, le carbure) : Vous pourriez également évaluer les revêtements CVD à haute température, mais le DLC offre souvent une combinaison supérieure de faible frottement, de dureté et de rentabilité.

En fin de compte, comprendre la nature à basse température du processus DLC vous permet d'améliorer et de protéger une plus large gamme de matériaux sans compromis.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Plage de température typique | 150°C - 350°C (300°F - 660°F) |

| Processus principal | Dépôt chimique en phase vapeur assisté par plasma (PACVD) / PVD |

| Avantage clé | Préserve la dureté et la trempe du substrat ; permet le revêtement de matériaux sensibles à la température |

| Idéal pour | Aciers trempés, aluminium, titane et certains polymères |

Prêt à améliorer vos composants avec un revêtement DLC durable et à faible frottement ?

KINTEK est spécialisée dans les solutions de revêtement avancées pour les applications de laboratoire et industrielles. Notre expertise garantit que vos aciers trempés, alliages d'aluminium et autres matériaux sensibles à la température reçoivent un revêtement DLC haute performance sans compromettre leur intégrité structurelle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et nos consommables peuvent fournir la solution de revêtement parfaite pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision