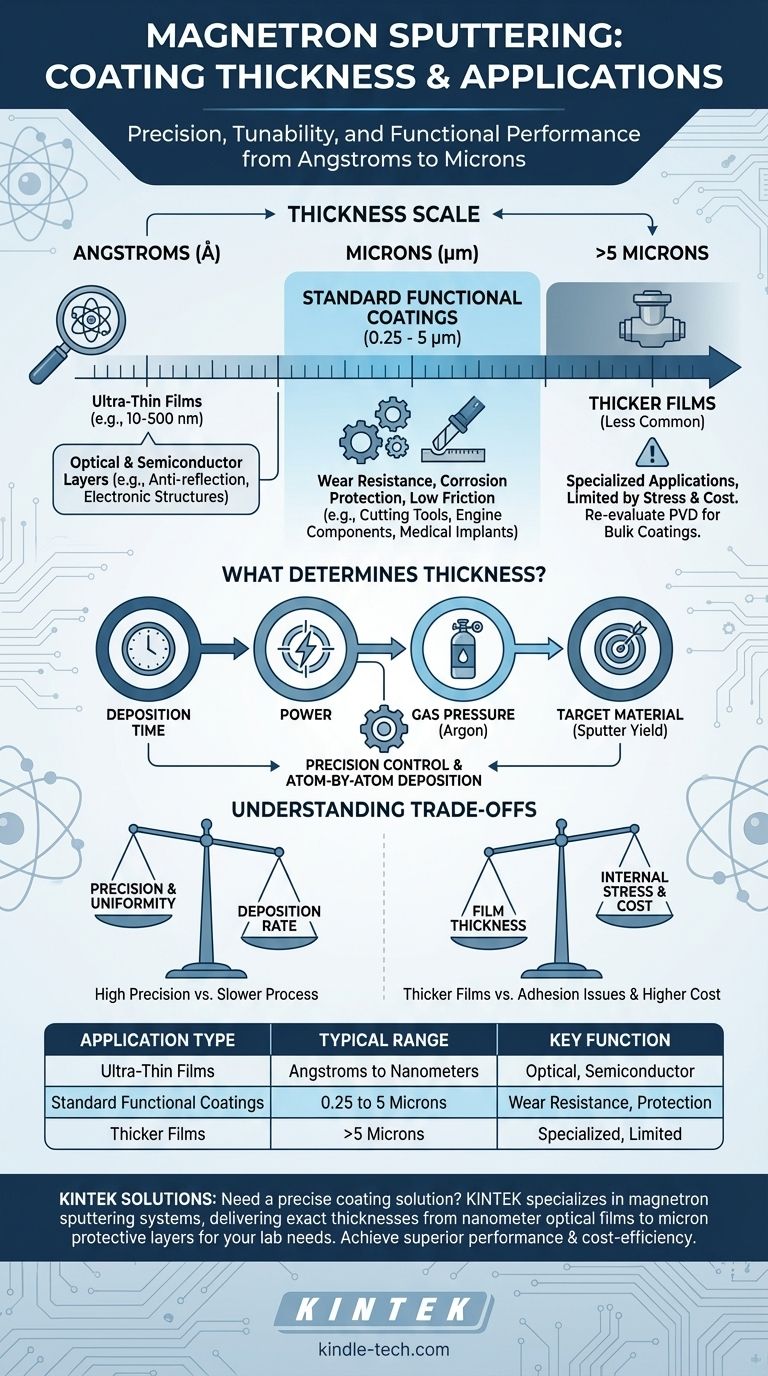

Pour la pulvérisation magnétron, l'épaisseur typique du revêtement varie de quelques angströms (Å) pour les applications hautement spécialisées à plusieurs microns (µm) pour les surfaces fonctionnelles. La plupart des applications industrielles courantes, telles que la résistance à l'usure ou la protection contre la corrosion, produisent des revêtements entre 0,25 et 5 microns.

L'essentiel à retenir n'est pas une valeur d'épaisseur unique, mais le contrôle exceptionnel du processus. La pulvérisation magnétron permet un dépôt précis, atome par atome, de films, permettant aux ingénieurs d'adapter l'épaisseur d'un revêtement à son exigence fonctionnelle exacte, que ce soit pour la performance optique ou la durabilité mécanique.

Qu'est-ce qui détermine l'épaisseur du revêtement ?

L'épaisseur finale d'un film pulvérisé n'est pas une propriété inhérente mais le résultat direct de plusieurs paramètres de processus contrôlables. Comprendre ces facteurs est essentiel pour obtenir un revêtement cohérent et efficace.

Le processus de pulvérisation en bref

La pulvérisation magnétron est un processus de dépôt physique en phase vapeur (PVD). Il commence par la création d'un plasma — un gaz ionisé, généralement de l'Argon — dans une chambre à vide. Un champ magnétique puissant piège les électrons près de la surface du matériau source (la "cible"), ce qui augmente considérablement l'efficacité de la formation d'ions. Ces ions positifs sont ensuite accélérés vers la cible chargée négativement, la frappant avec suffisamment de force pour déloger physiquement des atomes. Ces atomes éjectés traversent la chambre et se déposent sur votre composant, construisant le revêtement couche atomique par couche atomique.

Paramètres de contrôle clés

L'épaisseur est principalement régie par quelques variables :

- Temps de dépôt : Plus le substrat est exposé au flux d'atomes pulvérisés longtemps, plus le revêtement sera épais.

- Puissance : L'augmentation de la puissance électrique appliquée à la cible augmente le taux de bombardement ionique, ce qui à son tour augmente le taux auquel les atomes sont pulvérisés et déposés.

- Pression du gaz : La pression du gaz argon à l'intérieur de la chambre affecte la densité du plasma et l'énergie des ions, influençant le taux de pulvérisation.

- Matériau de la cible : Différents matériaux ont des "rendements de pulvérisation" différents — le nombre d'atomes éjectés par ion incident. Les matériaux avec des rendements plus élevés construiront un revêtement plus rapidement que ceux avec des rendements plus faibles.

Épaisseur fonctionnelle : de l'angström au micron

L'épaisseur requise est entièrement dictée par l'objectif prévu du revêtement. Différentes applications opèrent à des échelles très différentes.

Films ultra-minces (angströms à nanomètres)

Dans cette gamme (1 nanomètre = 10 angströms), les revêtements sont utilisés pour leurs propriétés optiques ou électriques. Une couche de quelques centaines d'angströms d'épaisseur peut créer une surface antireflet sur une lentille en provoquant une interférence destructive des ondes lumineuses. Dans les semi-conducteurs, des couches de cette échelle sont utilisées pour construire des structures électroniques complexes.

Revêtements fonctionnels standard (0,25 à 5 microns)

C'est la gamme la plus courante pour les applications mécaniques. Un revêtement de 1 à 4 microns d'un matériau comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC) offre une augmentation significative de la dureté de surface, de la résistance à l'usure et un faible coefficient de frottement. C'est idéal pour les outils de coupe, les composants de moteur et les implants médicaux.

Films plus épais (au-dessus de 5 microns)

Bien que possible, la création de films très épais par pulvérisation devient progressivement plus difficile et coûteuse. La raison principale n'est pas le processus lui-même, mais la physique du film déposé.

Comprendre les compromis

Le choix de l'épaisseur d'un revêtement est une décision d'ingénierie qui implique d'équilibrer les objectifs de performance avec les limitations pratiques.

Précision vs. Taux de dépôt

La pulvérisation offre une précision et une uniformité inégalées, mais ce n'est pas la méthode de dépôt la plus rapide. La construction d'un revêtement très épais (par exemple, 20+ microns) peut prendre du temps et, par conséquent, être coûteuse par rapport à des processus comme la projection thermique ou la galvanoplastie.

Contrainte interne et adhérence

À mesure qu'un film s'épaissit, les contraintes internes du processus de dépôt peuvent s'accumuler. Si cette contrainte devient trop élevée, elle peut dépasser la force d'adhérence du revêtement au substrat, entraînant des fissures, un écaillage ou un délaminage. C'est un facteur limitant critique pour les revêtements pulvérisés épais.

Coût et débit

Des temps de dépôt plus longs se traduisent directement par des coûts plus élevés en raison de l'augmentation du temps machine, de la consommation d'énergie et de l'utilisation de gaz. Pour de nombreuses applications, le bénéfice de performance d'ajouter un micron d'épaisseur supplémentaire ne justifie pas l'augmentation associée des coûts et du temps de processus.

Sélectionner la bonne épaisseur pour votre application

Utilisez votre objectif final pour guider votre spécification.

- Si votre objectif principal est les propriétés optiques ou les semi-conducteurs : Vous opérerez probablement dans la gamme des nanomètres (10-500 nm) pour une interférence lumineuse précise ou une fonction électrique.

- Si votre objectif principal est la résistance à l'usure ou la protection contre la corrosion : Visez la gamme industrielle standard de 0,5 à 5 microns pour obtenir une surface durable et résistante à l'usure sans introduire de contraintes internes excessives.

- Si vous avez besoin d'un revêtement très épais (plus de 10 microns) : Réévaluez si la pulvérisation magnétron est la méthode la plus rentable ; d'autres technologies de dépôt peuvent être mieux adaptées aux revêtements en vrac.

En fin de compte, la force de la pulvérisation magnétron réside dans sa capacité d'ajustement, vous permettant de concevoir une épaisseur de revêtement qui correspond précisément aux exigences fonctionnelles de votre composant.

Tableau récapitulatif :

| Type d'application | Gamme d'épaisseur typique | Fonction clé |

|---|---|---|

| Films ultra-minces | Angströms à nanomètres (par exemple, 10-500 nm) | Revêtements optiques, couches semi-conductrices |

| Revêtements fonctionnels standard | 0,25 à 5 Microns | Résistance à l'usure, protection contre la corrosion, faible frottement |

| Films plus épais | > 5 Microns (Moins courant) | Applications spécialisées, limitées par la contrainte et le coût |

Besoin d'une solution de revêtement précise pour votre équipement de laboratoire ? KINTEK est spécialisé dans les systèmes de pulvérisation magnétron et les consommables, fournissant l'épaisseur de revêtement exacte que votre application exige — des films optiques à l'échelle nanométrique aux couches protectrices de plusieurs microns. Obtenez des performances, une durabilité et une rentabilité supérieures pour vos besoins de laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température