En termes simples, la pulvérisation cathodique magnétron est un type de dépôt physique en phase vapeur (PVD). C'est une technique de revêtement sous vide très raffinée utilisée pour déposer des films exceptionnellement minces de pratiquement n'importe quel matériau sur une surface, ou substrat. En tant qu'évolution magnétiquement améliorée des méthodes de pulvérisation plus anciennes, elle exploite un plasma et un champ magnétique pour éjecter physiquement des atomes d'un matériau source et les déposer sous forme de revêtement de haute qualité.

Le principe fondamental à comprendre est que la pulvérisation cathodique magnétron n'est pas seulement une méthode de dépôt ; c'est une optimisation. En ajoutant un champ magnétique à un processus de pulvérisation standard, elle augmente considérablement l'efficacité de la création d'un plasma, ce qui conduit à des revêtements plus rapides, plus denses et plus uniformes à des températures plus basses.

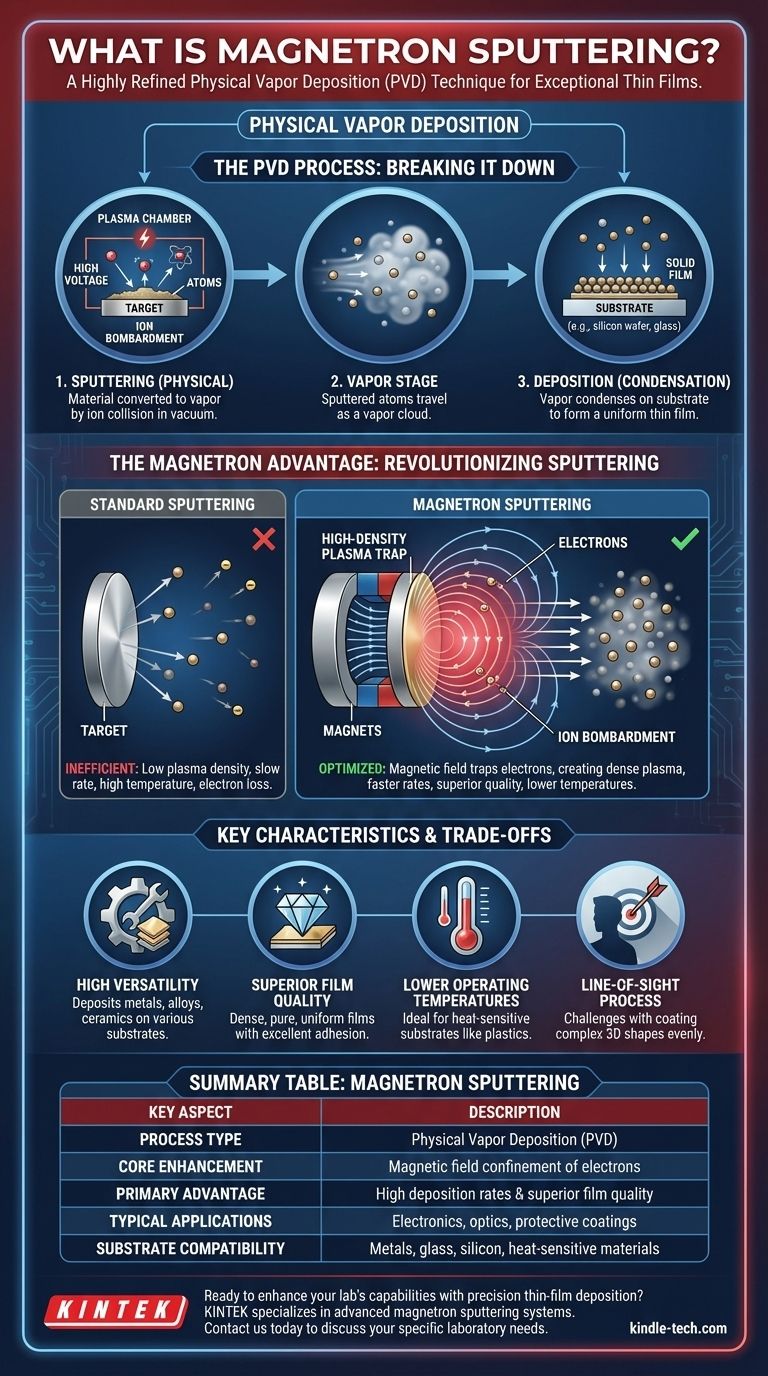

Déconstruction du processus de "dépôt physique en phase vapeur"

Pour comprendre la pulvérisation cathodique magnétron, nous devons d'abord décomposer le processus fondamental de PVD auquel elle appartient. Le nom lui-même décrit la séquence : un matériau est converti en vapeur par des moyens physiques, qui se condense ensuite sur un substrat sous forme de film solide.

Le concept de base : la pulvérisation

La pulvérisation est un processus physique, et non chimique. Imaginez-le comme une forme de sablage à l'échelle nanométrique.

À l'intérieur d'une chambre à vide, une haute tension est appliquée et un gaz inerte comme l'Argon est introduit. Cela crée un plasma — un état de matière énergisé contenant des ions positifs et des électrons libres.

Ces ions positifs sont accélérés par le champ électrique et entrent en collision avec force avec un matériau source, appelé la cible. L'énergie cinétique pure de ces collisions est suffisante pour déloger, ou "pulvériser", des atomes individuels de la surface de la cible.

Les étapes de "vapeur" et de "dépôt"

Les atomes éjectés traversent la chambre à vide à basse pression. Ce nuage d'atomes pulvérisés agit comme une vapeur.

Lorsque ces atomes vaporisés atteignent le substrat (l'objet à revêtir, comme une tranche de silicium ou un morceau de verre), ils atterrissent et se condensent à nouveau en un état solide, formant progressivement un film mince et uniforme.

L'avantage du "magnétron" : comment les aimants révolutionnent la pulvérisation

La pulvérisation standard fonctionne, mais elle peut être lente et inefficace. La pulvérisation cathodique magnétron introduit une amélioration cruciale — un champ magnétique — qui améliore considérablement la vitesse et la qualité du processus.

Le problème de la pulvérisation de base

Dans un système de pulvérisation simple, de nombreux électrons libres générés dans le plasma sont perdus avant de pouvoir ioniser le gaz Argon. Cela signifie que des pressions de gaz relativement élevées sont nécessaires pour atteindre un taux de pulvérisation utile, et le processus reste inefficace.

Introduction du champ magnétique

Dans la pulvérisation cathodique magnétron, des aimants puissants sont placés derrière le matériau cible. Cela crée un champ magnétique orthogonal (perpendiculaire) au champ électrique à la surface de la cible.

Ce champ magnétique a un effet profond sur les électrons légers et chargés négativement, mais un effet beaucoup plus faible sur les ions Argon lourds et positifs.

Création d'un piège à plasma à haute densité

Le champ magnétique piège les électrons très mobiles, les forçant à suivre une trajectoire en spirale près de la surface de la cible. Cela crée un nuage dense et localisé d'électrons.

Parce que ces électrons sont confinés à la zone cible au lieu de s'échapper, ils sont beaucoup plus susceptibles de collisionner et d'ioniser les atomes de gaz Argon neutres. Cela crée un effet en cascade, générant un plasma beaucoup plus dense et plus durable là où il est le plus nécessaire.

Le résultat : un dépôt plus rapide et de meilleure qualité

Ce plasma confiné magnétiquement et à haute densité augmente considérablement le nombre d'ions Argon créés.

Plus d'ions signifie un bombardement plus intense de la cible, ce qui conduit à un taux de pulvérisation beaucoup plus élevé. Cela se traduit directement par un taux de dépôt plus rapide sur le substrat, rendant l'ensemble du processus plus efficace pour les applications industrielles.

Caractéristiques clés et compromis

La pulvérisation cathodique magnétron est largement utilisée car ses avantages correspondent parfaitement aux exigences de la fabrication moderne, mais il est important de comprendre ses caractéristiques.

Avantage : Grande polyvalence

Cette technique est remarquablement flexible. Elle peut être utilisée pour déposer des films minces de presque n'importe quel matériau, y compris les métaux, les alliages, les céramiques et même certains matériaux isolants, sur une large gamme de substrats.

Avantage : Qualité de film supérieure

Les films produits sont connus pour être extrêmement denses, purs et uniformes. Ils présentent également une excellente adhérence au substrat, ce qui est essentiel pour les performances dans l'électronique, l'optique et les revêtements protecteurs.

Avantage : Températures de fonctionnement plus basses

Parce que le champ magnétique rend le processus si efficace, il peut être exécuté à des pressions et des températures globales plus basses. C'est un avantage critique pour le revêtement de substrats sensibles à la chaleur, tels que les plastiques ou d'autres matériaux organiques, sans causer de dommages.

Considération : C'est un processus en ligne de mire

Comme la pulvérisation de peinture à partir d'une bombe, la pulvérisation est une technique "en ligne de mire". Le matériau pulvérisé se déplace en ligne relativement droite de la cible au substrat. Cela peut rendre difficile le revêtement uniforme d'objets complexes en trois dimensions sans une rotation et une manipulation sophistiquées du substrat.

Faire le bon choix pour votre objectif

Comprendre la nature de la pulvérisation cathodique magnétron vous aide à déterminer si c'est le bon choix pour une application spécifique.

- Si votre objectif principal est la vitesse et le débit de fabrication : La pulvérisation cathodique magnétron est une méthode de dépôt à haut débit idéale pour la production à l'échelle industrielle où l'efficacité est primordiale.

- Si votre objectif principal est la qualité et les performances des matériaux : Le processus crée des films denses et uniformes avec une excellente adhérence, ce qui en fait un choix supérieur pour les applications haute performance en optique et en semi-conducteurs.

- Si votre objectif principal est le revêtement de substrats délicats ou sensibles à la chaleur : Sa capacité à fonctionner à des températures plus basses en fait l'une des meilleures méthodes pour déposer des films de haute qualité sur les plastiques et autres matériaux qui ne peuvent pas supporter une chaleur élevée.

En appliquant intelligemment un champ magnétique, la pulvérisation cathodique magnétron transforme un processus physique de base en une technique de fabrication hautement contrôlable et efficace pour les matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Amélioration principale | Confinement magnétique des électrons |

| Avantage principal | Taux de dépôt élevés et qualité de film supérieure |

| Applications typiques | Électronique, optique, revêtements protecteurs |

| Compatibilité du substrat | Métaux, verre, silicium, matériaux sensibles à la chaleur |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de films minces de précision ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, y compris les systèmes de pulvérisation cathodique magnétron conçus pour une qualité de film et une efficacité supérieures. Que vous soyez en R&D ou en production, nos solutions vous aident à obtenir des revêtements denses et uniformes sur une large gamme de substrats.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut répondre à vos besoins spécifiques en laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté