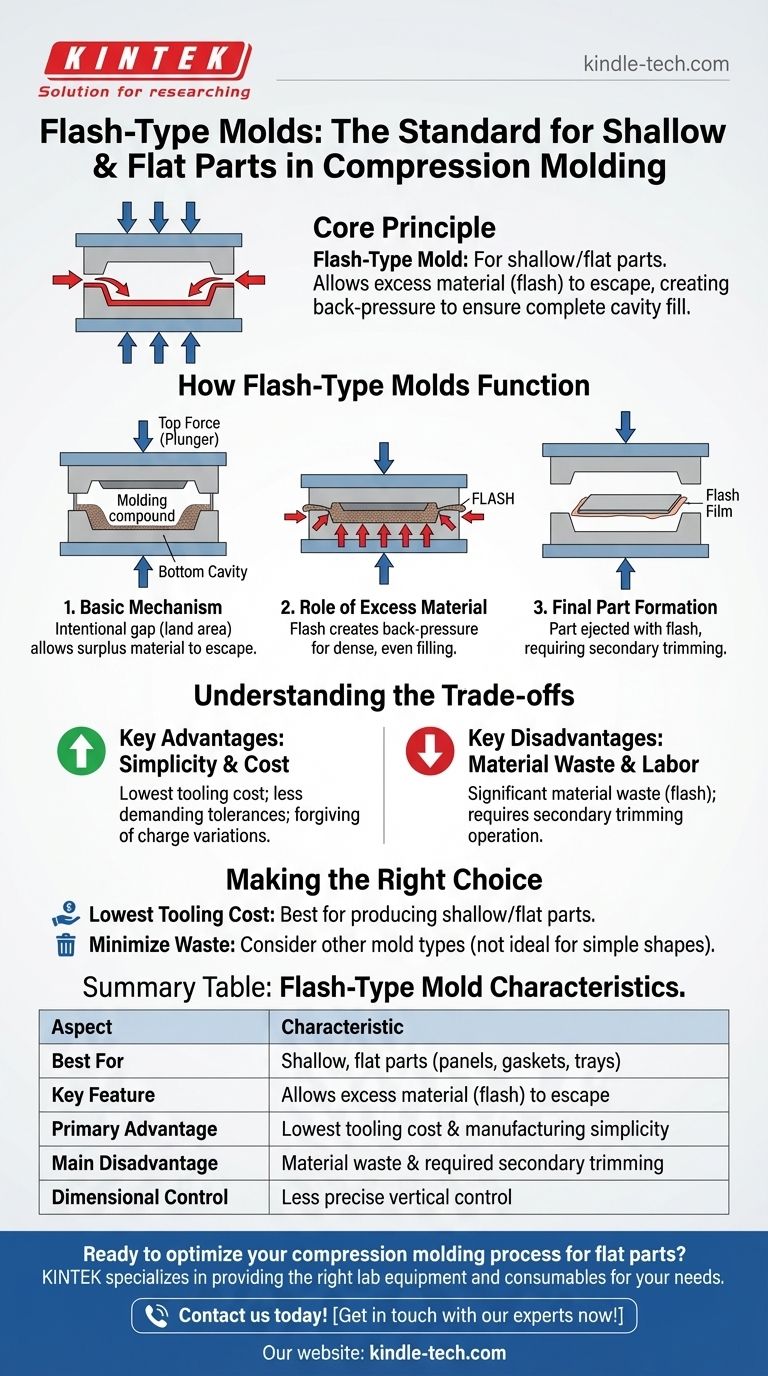

Pour les pièces peu profondes ou plates, le choix standard en moulage par compression est le moule de type à bavure. Cette conception est spécifiquement conçue pour les composants où la précision sur la dimension verticale de "fermeture" est moins critique que la simplicité et la rentabilité. La caractéristique principale de ce moule est qu'il permet à l'excès de matériau, appelé "bavure", d'être intentionnellement expulsé lorsque le moule se ferme.

Le principe fondamental est simple : un moule de type à bavure est un système "ouvert" qui utilise l'excès de matériau comme un fluide hydraulique pour assurer que la cavité se remplisse complètement. Cela le rend idéal pour les composants plus simples et plus plats où le coût du post-traitement (l'ébarbage de la bavure) est acceptable.

Comment fonctionnent les moules de type à bavure

La conception et le fonctionnement d'un moule de type à bavure sont fondamentaux pour comprendre son application dans le moulage par compression.

Le mécanisme de base

Un moule de type à bavure se compose d'une force supérieure (piston) et d'une cavité inférieure. Le composé de moulage est placé dans la cavité, et lorsque la presse se ferme, le piston applique une pression.

Les surfaces d'accouplement, souvent appelées "zone de contact", ne forment pas un joint parfait. Cet espace intentionnel permet au matériau excédentaire de s'échapper lorsque le moule se ferme complètement.

Le rôle du matériau excédentaire (bavure)

La "bavure" n'est pas seulement un déchet ; elle est une partie fonctionnelle du processus. Lorsque le matériau excédentaire est expulsé, il crée une contre-pression à l'intérieur de la cavité du moule.

Cette pression garantit que toute la cavité est remplie de manière dense et uniforme, ce qui est essentiel pour obtenir une pièce uniforme, en particulier sur une grande surface plane.

Formation de la pièce finale

Une fois que le matériau durcit sous la chaleur et la pression, le moule est ouvert. La pièce finie est éjectée avec le mince film de bavure attaché autour de son périmètre. Cette bavure doit ensuite être retirée lors d'une opération de découpe secondaire.

Comprendre les compromis

Choisir un moule de type à bavure implique d'accepter un ensemble clair d'avantages et d'inconvénients qui le rendent adapté à des applications spécifiques.

Avantage clé : Simplicité et coût

Les moules de type à bavure sont généralement les plus simples et les moins chers à fabriquer. Les tolérances pour les surfaces de fermeture sont moins exigeantes par rapport à d'autres types de moules, ce qui réduit le temps et le coût d'usinage.

Cette conception est également plus tolérante aux légères variations de la quantité de matériau chargée dans le moule (la "charge"), car l'excès a un chemin clair pour s'échapper.

Inconvénient clé : Déchets de matériaux et main-d'œuvre

L'inconvénient le plus important est la création de bavures, qui est un gaspillage de matériau. Cela peut représenter un coût considérable, surtout avec des composés de moulage coûteux.

De plus, la bavure doit être coupée, ce qui ajoute une opération secondaire. Cela peut impliquer de la main-d'œuvre manuelle ou nécessiter un équipement de découpe automatisé, augmentant le coût global par pièce.

Impact sur la qualité des pièces

Parce que l'épaisseur finale de la pièce est déterminée par la quantité de bavure expulsée, les moules de type à bavure offrent un contrôle moins précis sur la dimension verticale par rapport aux conceptions plus complexes. Cela les rend inadaptés aux composants de haute précision.

Faire le bon choix pour votre objectif

La décision d'utiliser un moule de type à bavure est entièrement dictée par la géométrie de la pièce et les exigences de coût.

- Si votre objectif principal est de produire des pièces peu profondes ou plates au coût d'outillage le plus bas : Le moule de type à bavure est le choix définitif en raison de sa simplicité de fabrication.

- Si votre objectif principal est de minimiser le gaspillage de matériaux et le post-traitement : Vous devrez envisager des conceptions de moules plus complexes et plus coûteuses, telles que les moules semi-positifs ou positifs, qui ne sont pas idéaux pour les formes simples et plates.

En fin de compte, pour des composants comme les panneaux, les joints ou les plateaux, le moule de type à bavure offre l'équilibre le plus pratique entre fonction et coût.

Tableau récapitulatif :

| Aspect | Caractéristique du moule de type à bavure |

|---|---|

| Idéal pour | Pièces peu profondes, plates (panneaux, joints, plateaux) |

| Caractéristique clé | Permet à l'excès de matériau (bavure) de s'échapper |

| Avantage principal | Coût d'outillage le plus bas et simplicité de fabrication |

| Inconvénient principal | Gaspillage de matériau et découpe secondaire requise |

| Contrôle dimensionnel | Contrôle vertical moins précis, idéal pour les formes plus simples |

Prêt à optimiser votre processus de moulage par compression pour les pièces plates ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour soutenir vos besoins en matière de tests de matériaux et de production. Notre expertise peut vous aider à sélectionner les solutions de moulage les plus efficaces, garantissant rentabilité et qualité pour vos applications spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire et améliorer vos résultats de moulage par compression.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide