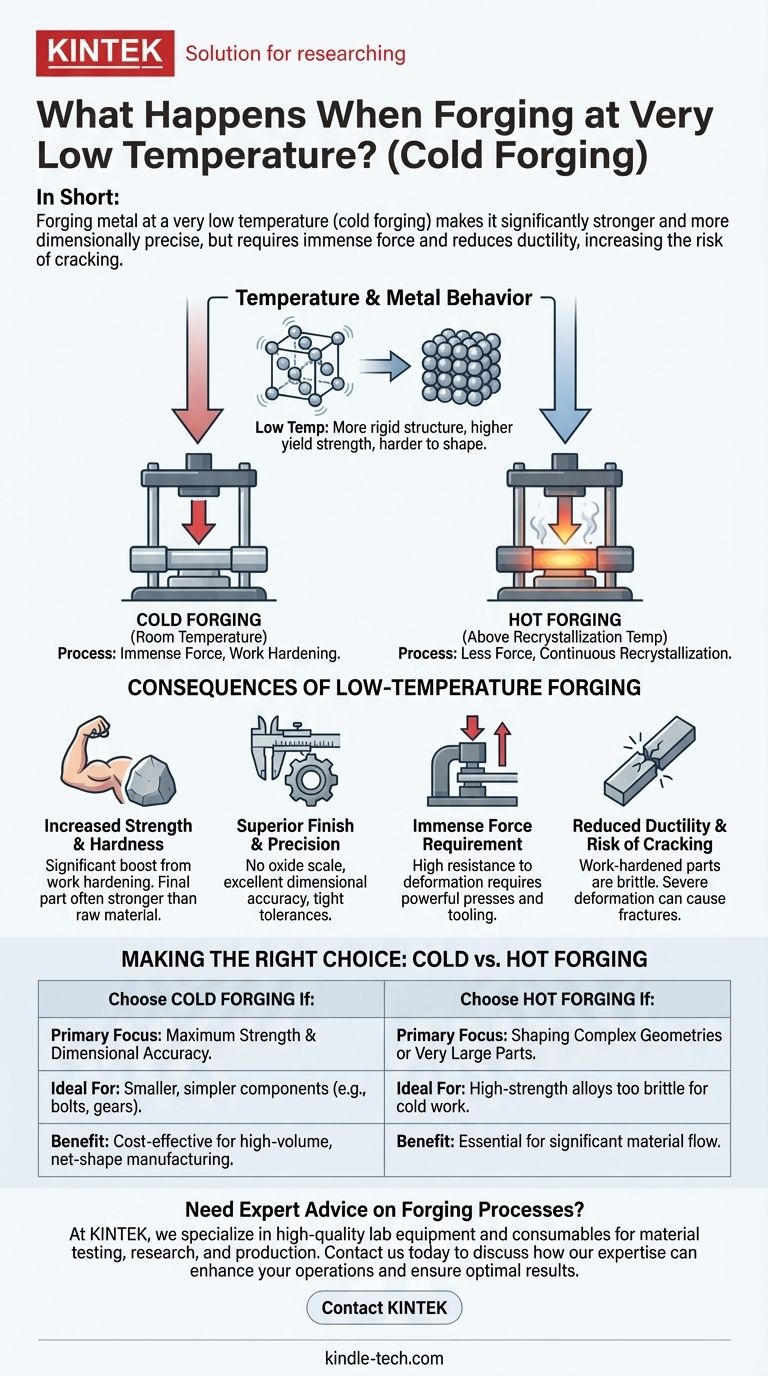

En bref, le forgeage d'un métal à très basse température rend le matériau significativement plus résistant et plus précis dimensionnellement, mais à un coût élevé. Ce processus, connu sous le nom de forgeage à froid, exige une force immense pour façonner le métal et réduit drastiquement sa ductilité, augmentant le risque de fissuration ou de rupture du matériau pendant l'opération.

La température à laquelle vous forgez le métal n'est pas simplement une question de préférence ; c'est un compromis d'ingénierie fondamental. Abaisser la température sacrifie la maniabilité du matériau pour obtenir une résistance, une dureté et un état de surface supérieurs dans le produit final.

Le rôle critique de la température dans le forgeage

Pour comprendre les conséquences du forgeage à basse température, nous devons d'abord comprendre comment la température modifie les propriétés fondamentales d'un métal. C'est un équilibre entre faciliter le façonnage du matériau et obtenir les caractéristiques finales souhaitées.

Comment la température affecte le comportement du métal

La chaleur introduit de l'énergie dans la structure cristalline d'un métal, permettant à ses atomes de se déplacer plus librement. Cela rend le métal plus mou, plus malléable et plus ductile, ce qui signifie qu'il peut être étiré et façonné sans se rompre.

Inversement, à basse température, la structure atomique est plus rigide. La limite d'élasticité du matériau (sa résistance à la déformation permanente) est beaucoup plus élevée, ce qui le rend significativement plus difficile à façonner.

Définir le forgeage à "basse température"

Lorsque nous parlons de forgeage à "très basse température", nous faisons généralement référence à un processus effectué à ou près de la température ambiante. C'est ce qu'on appelle formellement le forgeage à froid.

Cela contraste avec le forgeage à chaud, où le métal est chauffé au-dessus de sa température de recristallisation. À cette température élevée, la structure interne du matériau se reforme continuellement pendant qu'il est travaillé, l'empêchant de devenir cassant.

Le mécanisme de l'écrouissage

La déformation du métal à basse température modifie fondamentalement sa structure interne par un processus appelé écrouissage (ou durcissement par déformation).

Lorsque le métal est comprimé et façonné, des dislocations et des défauts sont créés au sein de son réseau cristallin. Ces imperfections se gênent mutuellement, rendant de plus en plus difficile le glissement des plans cristallins les uns sur les autres. Cette résistance au mouvement interne est ce qui rend la pièce finale plus dure et plus résistante.

Conséquences du forgeage à basse température

Choisir de forger à froid est une décision délibérée prise pour atteindre des résultats spécifiques. Ces résultats s'accompagnent de défis significatifs qui doivent être gérés.

Avantage : Augmentation de la résistance et de la dureté

L'avantage principal du forgeage à froid est l'augmentation significative de la résistance à la traction et de la dureté due à l'écrouissage. Le composant final peut être beaucoup plus résistant que le matériau brut dont il a été fait, et souvent plus résistant qu'une pièce forgée à chaud ou usinée.

Avantage : État de surface et précision supérieurs

Parce que le forgeage à froid est effectué sans chaleur extrême, le métal ne forme pas de couche d'oxyde (calamine) sur sa surface. Il en résulte un fini lisse et propre avec une excellente précision dimensionnelle et des tolérances serrées, éliminant souvent le besoin d'un usinage secondaire coûteux.

Défi : Exigence de force immense

Le plus grand défi du forgeage à froid est la quantité massive de force requise. Étant donné que le matériau est très résistant à la déformation, les presses et les marteaux doivent être exceptionnellement puissants et robustes, ce qui entraîne des coûts d'équipement et d'outillage plus élevés.

Défi : Ductilité réduite et risque de fissuration

Le compromis pour la résistance est une perte de ductilité. Une pièce écrouie est plus fragile. Si la déformation est trop sévère ou effectuée trop rapidement, les contraintes internes peuvent dépasser les limites du matériau, provoquant des fissures de surface ou une rupture complète de la pièce.

Comprendre les compromis : Forgeage à froid vs. à chaud

Le choix entre le forgeage à froid et à chaud est entièrement dicté par la conception de la pièce, le matériau utilisé et les propriétés finales souhaitées.

Quand choisir le forgeage à froid

Le forgeage à froid est idéal pour produire des composants plus petits et plus simples en grands volumes où la résistance et la précision sont primordiales. Il convient mieux aux métaux plus doux et plus ductiles comme les aciers à faible teneur en carbone, le cuivre et les alliages d'aluminium. Les exemples courants incluent les boulons, les vis et les pièces automobiles comme les arbres et les engrenages.

Quand le forgeage à chaud est nécessaire

Le forgeage à chaud est la seule option pour les très grandes pièces ou les pièces aux formes complexes qui nécessitent un flux de matière important. Il est également essentiel pour les alliages à haute résistance (comme le titane ou les superalliages à base de nickel) qui sont trop fragiles pour être travaillés à froid. Bien qu'il nécessite moins de force, il en résulte une précision dimensionnelle plus faible et un état de surface plus rugueux.

Faire le bon choix pour votre objectif

La "bonne" température de forgeage est celle qui correspond le mieux aux exigences techniques et économiques spécifiques de votre projet.

- Si votre objectif principal est une résistance maximale et une précision dimensionnelle : Le forgeage à froid est le choix supérieur, en supposant que le matériau et la géométrie de la pièce conviennent au processus.

- Si votre objectif principal est de façonner des géométries complexes ou de très grandes pièces : Le forgeage à chaud est essentiel pour obtenir la déformation du matériau nécessaire sans provoquer la défaillance de la pièce.

- Si votre objectif principal est la fabrication de pièces à forme nette pour de grands volumes : Le forgeage à froid s'avère souvent plus rentable à long terme en minimisant le gaspillage de matière et en éliminant les opérations secondaires.

En fin de compte, le choix de la température de forgeage est une décision stratégique qui équilibre les propriétés finales souhaitées d'une pièce avec les limitations physiques du matériau et les capacités de l'équipement.

Tableau récapitulatif :

| Aspect | Forgeage à froid (Basse température) | Forgeage à chaud (Haute température) |

|---|---|---|

| Résistance et dureté | Augmentation significative due à l'écrouissage | Plus faible, le matériau est plus mou |

| Précision dimensionnelle | Supérieure, excellent état de surface | Plus faible, surface plus rugueuse avec calamine |

| Force requise | Très élevée | Plus faible |

| Ductilité | Réduite, risque de fissuration | Élevée, le matériau est plus malléable |

| Idéal pour | Petites pièces à grand volume (ex. boulons, engrenages) | Grandes pièces complexes, alliages à haute résistance |

Besoin de conseils d'experts pour choisir le bon processus de forgeage pour votre laboratoire ou vos besoins de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos exigences spécifiques. Que vous travailliez sur des essais de matériaux, de la recherche ou de la production, nos solutions vous aident à obtenir des résultats précis et fiables.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre expertise peut améliorer vos opérations et vous assurer de choisir la méthode de forgeage optimale pour vos projets.

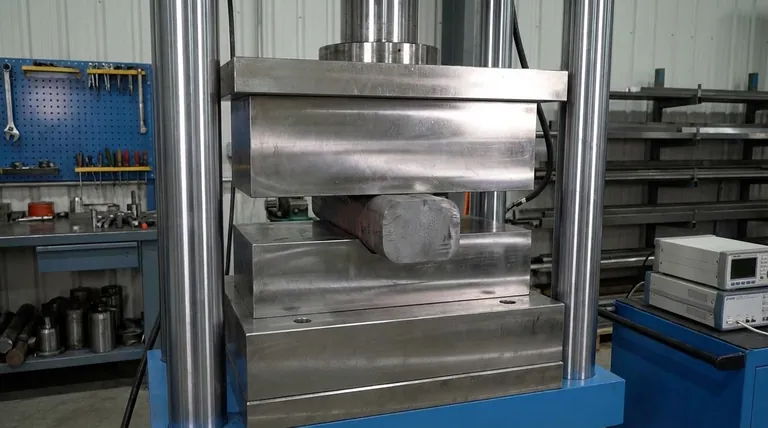

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

Les gens demandent aussi

- Quelle est la température d'une presse hydraulique ? Comprendre la chaleur critique dans votre système hydraulique

- Qu'est-ce que la méthode de la pastille de poudre pressée ? Un guide pour une préparation d'échantillons FTIR précise

- Qu'est-ce que la technique de la pastille en spectroscopie IR ? Maîtriser la préparation des échantillons solides pour une spectroscopie claire

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.