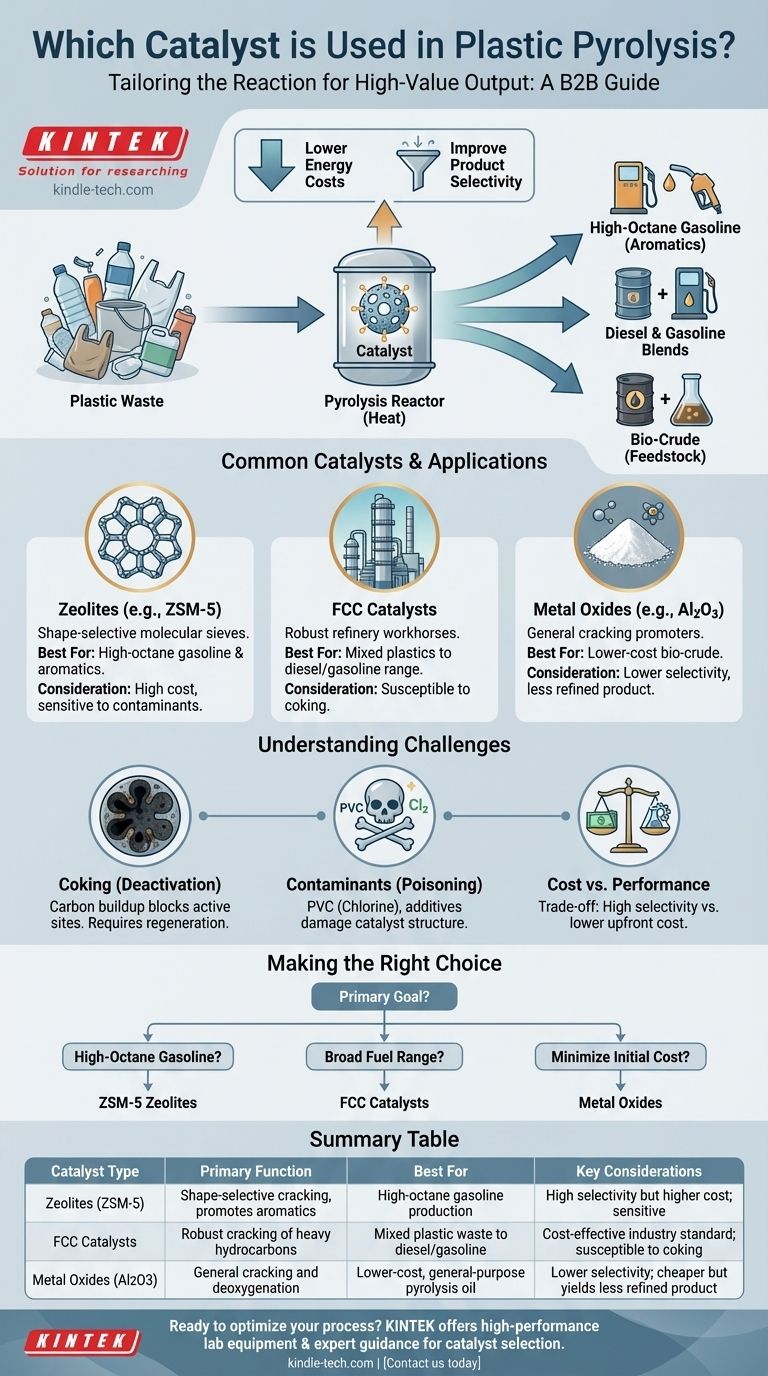

Il n'existe pas de catalyseur unique utilisé pour la pyrolyse des plastiques. Le choix dépend entièrement du produit final désiré, les options les plus courantes et les plus efficaces étant les catalyseurs à base de zéolithes (comme le ZSM-5), les catalyseurs de craquage catalytique fluidisé (FCC) empruntés à l'industrie pétrolière, et divers oxydes métalliques. Ces catalyseurs sont essentiels pour abaisser la température du processus et orienter sélectivement les réactions chimiques afin de produire des carburants et des matières premières chimiques de grande valeur.

Le défi central de la pyrolyse des plastiques n'est pas seulement de décomposer le plastique, mais de contrôler précisément comment il se décompose. Le choix du catalyseur est l'outil principal pour diriger ce processus, déterminant si le produit est un mélange d'essence de valeur, du carburant diesel ou une matière première pour de nouveaux produits chimiques.

La fonction principale d'un catalyseur en pyrolyse

Le rôle d'un catalyseur va bien au-delà de la simple accélération d'une réaction. Dans le contexte de la conversion des déchets plastiques en pétrole, il remplit deux fonctions primaires, économiquement critiques : la réduction des coûts énergétiques et l'amélioration de la qualité du produit.

Abaissement de l'énergie d'activation

La pyrolyse décompose les longues chaînes polymères des plastiques en molécules d'hydrocarbures plus petites et plus utiles. Ce processus nécessite une quantité significative d'énergie (chaleur).

Un catalyseur fournit une voie chimique alternative pour cette décomposition, qui nécessite beaucoup moins d'énergie. Cela permet au réacteur de pyrolyse de fonctionner à une température plus basse, réduisant considérablement la consommation de carburant et les coûts opérationnels.

Amélioration de la sélectivité des produits

Sans catalyseur, la pyrolyse est un processus de craquage thermique incontrôlé qui produit une large gamme imprévisible de molécules, y compris du charbon de faible valeur et des gaz non condensables.

Un catalyseur offre une surface structurée avec des sites actifs spécifiques qui favorisent certaines réactions. Cette "sélectivité" guide le processus de craquage pour produire une gamme plus étroite et plus souhaitable d'hydrocarbures, tels que ceux que l'on trouve dans l'essence ou le diesel.

Catalyseurs courants et leurs applications

La sélection d'un catalyseur est une décision stratégique basée sur le type de matière première plastique et le produit cible.

Zéolithes (par exemple, ZSM-5, HZSM-5)

Les zéolithes sont des aluminosilicates cristallins avec une structure poreuse hautement ordonnée. Pensez-y comme des "tamis moléculaires" avec des pores d'une taille spécifique.

Leur nature sélective en fonction de la forme les rend exceptionnellement efficaces pour produire des hydrocarbures aromatiques, qui sont des composants à indice d'octane élevé, idéaux pour le mélange d'essence. Le ZSM-5 est le catalyseur le plus largement étudié et le plus efficace à cette fin.

Catalyseurs de craquage catalytique fluidisé (FCC)

Ce sont les piliers des raffineries de pétrole traditionnelles, conçus pour craquer les fractions lourdes de pétrole brut en essence.

En raison de leur efficacité prouvée et de leur coût relativement faible, les catalyseurs FCC usés ou à l'équilibre sont souvent utilisés dans la pyrolyse des plastiques. Ils sont excellents pour craquer les déchets plastiques mélangés en un large spectre de carburants liquides, y compris les hydrocarbures de la gamme de l'essence et du diesel.

Oxydes métalliques

Des oxydes métalliques simples comme la silice (SiO2), l'alumine (Al2O3) et le dioxyde de titane (TiO2) peuvent également être utilisés comme catalyseurs.

Bien que généralement moins sélectifs que les zéolithes, ils sont efficaces pour favoriser le craquage et sont souvent moins chers. Ils sont généralement utilisés lorsque l'objectif est une huile de pyrolyse moins raffinée (biopétrole brut) qui subira une mise à niveau ultérieure.

Comprendre les compromis et les défis

Aucun catalyseur n'est une solution parfaite. La mise en œuvre dans le monde réel implique de naviguer dans des défis opérationnels et économiques importants.

Désactivation du catalyseur par cokéfaction

Pendant la pyrolyse, un résidu carboné appelé coke se dépose inévitablement sur la surface du catalyseur.

Ce coke bloque les sites actifs et les pores, rendant le catalyseur progressivement moins efficace avec le temps. Cette désactivation nécessite une étape de régénération coûteuse et énergivore (brûler le coke) ou le remplacement complet du catalyseur.

Sensibilité aux contaminants

Les flux de déchets plastiques sont rarement purs. Les contaminants peuvent rapidement empoisonner un catalyseur.

Les plastiques comme le PVC libèrent du chlore, qui est très corrosif et désactive de nombreux catalyseurs. De même, les éléments présents dans les additifs et les colorants peuvent endommager de façon permanente la structure du catalyseur, réduisant sa durée de vie et son efficacité.

Coût vs. performance

Il existe un compromis direct entre le coût d'un catalyseur et ses performances.

Les zéolithes hautement sélectives et conçues sur mesure peuvent produire des fractions de carburant de haute qualité, mais à un coût significatif. En revanche, des options moins chères comme les oxydes métalliques de base ou les catalyseurs FCC usés réduisent l'investissement initial, mais peuvent donner un produit de qualité inférieure qui nécessite un post-traitement plus coûteux.

Faire le bon choix pour votre objectif

Le catalyseur optimal est défini par l'objectif spécifique de l'opération de pyrolyse.

- Si votre objectif principal est la production d'essence à indice d'octane élevé : La sélectivité de forme supérieure des zéolithes ZSM-5 est le choix le plus efficace.

- Si votre objectif principal est une large gamme de carburants liquides (diesel et essence) : Les catalyseurs FCC robustes et rentables sont la norme de l'industrie pour le traitement des plastiques mélangés.

- Si votre objectif principal est de minimiser le coût initial pour un craquage à usage général : Les oxydes métalliques de base ou un processus thermique non catalytique peuvent être le point de départ le plus viable.

En fin de compte, le catalyseur est le composant essentiel qui transforme la pyrolyse des plastiques d'une méthode d'élimination rudimentaire en un processus de recyclage chimique sophistiqué.

Tableau récapitulatif :

| Type de catalyseur | Fonction principale | Idéal pour | Considérations clés |

|---|---|---|---|

| Zéolithes (par exemple, ZSM-5) | Craquage sélectif de forme, favorise les aromatiques | Production d'essence à indice d'octane élevé | Haute sélectivité mais coût plus élevé ; sensible aux contaminants |

| Catalyseurs FCC | Craquage robuste des hydrocarbures lourds | Déchets plastiques mélangés en diesel/essence | Norme industrielle rentable ; susceptible à la cokéfaction |

| Oxydes métalliques (par exemple, Al2O3) | Craquage général et désoxygénation | Huile de pyrolyse à usage général, moins chère | Moins de sélectivité ; moins cher mais produit moins raffiné |

Prêt à optimiser votre processus de pyrolyse des plastiques ? Le bon catalyseur est essentiel pour maximiser le rendement et la qualité du carburant. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins de R&D et de production. Que vous testiez l'efficacité des catalyseurs ou que vous augmentiez votre production, nos experts peuvent vous aider à sélectionner les outils parfaits pour réussir. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos objectifs de laboratoire et de pyrolyse !

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Presse à moule de forme spéciale pour laboratoire

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Quelles sont les applications spécifiques du PTFE dans les systèmes de flux en bouchons micro-discontinus ? Améliorez la pureté de vos réactions microfluidiques

- Quelle est la différence entre le PPF et le revêtement ? Blindage vs. Coque lisse pour votre voiture

- Pourquoi le fil PTFE est-il utilisé pour suspendre les échantillons métalliques dans les tests de corrosion du biodiesel ? Assurer la pureté des résultats expérimentaux

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Que sont les alliages en termes simples ? Libérez la puissance des matériaux ingénieux