Pour atteindre la dureté la plus élevée possible dans l'acier, le processus le plus efficace est la trempe. Cela implique de chauffer l'acier à une température très élevée (généralement plus de 900°C), puis de le refroidir avec une rapidité extrême. Ce refroidissement rapide, ou trempe, piège la structure interne de l'acier dans un état très dur et cassant.

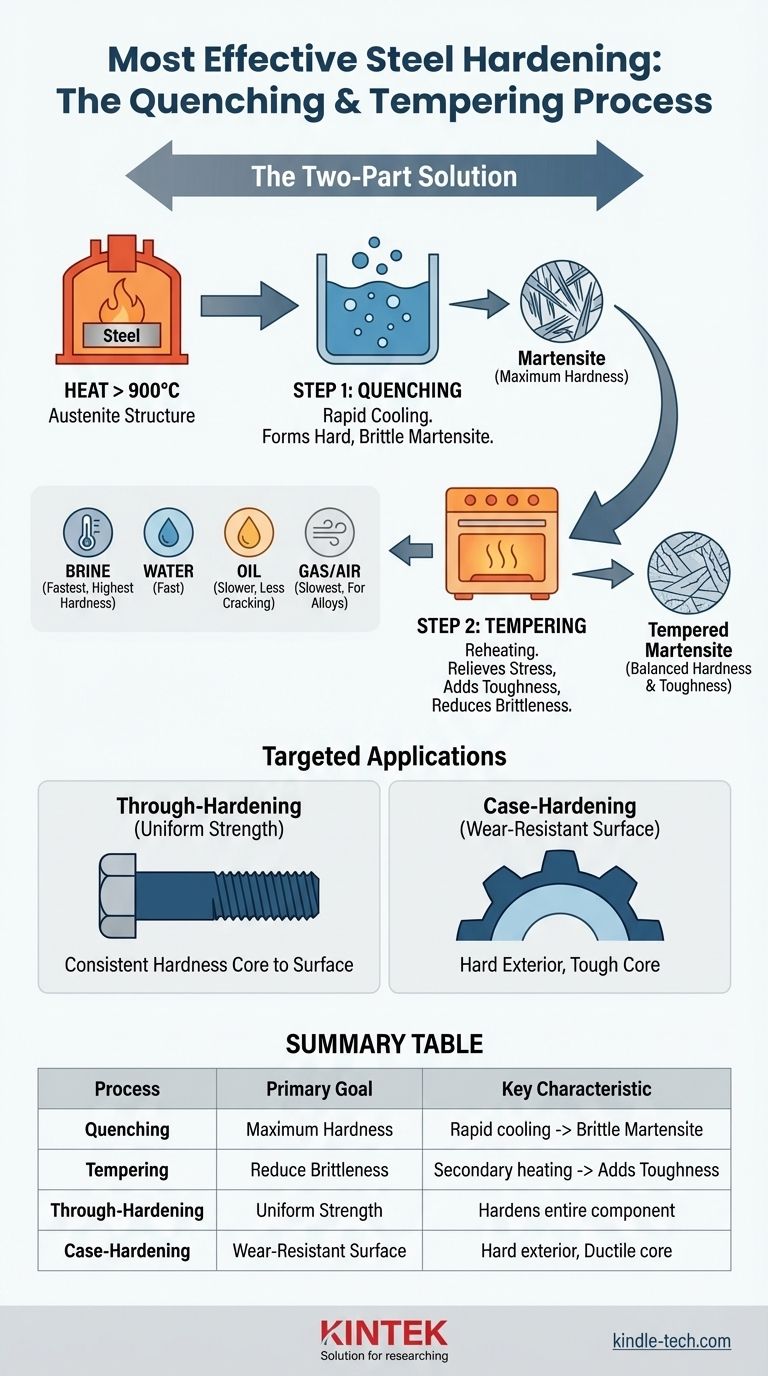

La méthode la plus efficace pour durcir l'acier n'est pas une étape unique, mais un processus en deux parties : la trempe pour une dureté maximale, suivie du revenu pour réduire la fragilité et ajouter la ténacité nécessaire. L'approche appropriée dépend entièrement de la nécessité de durcir la pièce entière ou seulement la surface.

Le principe fondamental : comment fonctionne le durcissement

Pour comprendre le durcissement, il faut le considérer comme un processus de transformation contrôlée. Nous modifions fondamentalement la structure cristalline interne de l'acier pour obtenir les propriétés mécaniques souhaitées.

La phase de chauffage critique

Le chemin vers la dureté commence par la chaleur. L'acier est chauffé au-dessus de sa "température critique supérieure", un point où sa structure cristalline interne se transforme en une forme appelée austénite, qui peut dissoudre le carbone.

Sans atteindre cette température, un durcissement complet et uniforme est impossible à réaliser.

La transformation par trempe

Une fois que l'acier est entièrement austénitique, il est rapidement refroidi ou "trempé". Cette chute soudaine de température ne donne pas le temps à la structure cristalline de revenir à son état normal plus doux.

Au lieu de cela, elle force le carbone dans une structure très contrainte, en forme d'aiguille, appelée martensite. C'est la formation de la martensite qui est directement responsable de l'augmentation spectaculaire de la dureté et de la résistance de l'acier.

Le rôle des milieux de trempe

La vitesse de refroidissement est la variable la plus critique de ce processus, et elle est contrôlée par le milieu de trempe.

- La saumure (eau salée) offre la vitesse de refroidissement la plus rapide, conduisant à la dureté potentielle la plus élevée, mais aussi au plus grand risque de déformation ou de fissuration.

- L'eau est légèrement moins sévère que la saumure mais fournit toujours une trempe très rapide pour une dureté élevée.

- L'huile refroidit beaucoup plus lentement, réduisant le risque de fissuration et la rendant adaptée aux formes plus complexes ou à certains aciers alliés.

- Le gaz ou l'air fournit la trempe la plus lente, généralement utilisée pour des aciers à outils fortement alliés spécifiques qui durcissent efficacement avec moins de choc thermique.

Trempe à cœur vs. Cémentation

Bien que la trempe soit le mécanisme central, son application peut être ciblée de deux manières distinctes, selon l'objectif du composant.

Trempe à cœur : Résistance uniforme

La trempe à cœur, souvent appelée "trempe neutre", applique le processus de trempe et de revenu à l'ensemble du composant.

L'objectif est d'atteindre un niveau constant de dureté et de résistance de la surface jusqu'au cœur. Ceci est essentiel pour les pièces qui subissent des contraintes élevées sur tout leur volume, comme les boulons structurels ou les ressorts.

Cémentation : Une surface résistante à l'usure

La cémentation, qui inclut des processus comme la cémentation gazeuse, est fondamentalement différente. Elle durcit uniquement la surface extérieure, ou "casse", de l'acier.

Cela crée une pièce avec deux avantages distincts : un extérieur très dur et résistant à l'usure, et un cœur plus doux, plus ductile et plus tenace. C'est idéal pour des composants comme les engrenages, qui doivent résister à l'usure de surface tout en absorbant les chocs sans se fracturer.

Comprendre les compromis critiques

Atteindre la dureté n'est jamais sans conséquences. Les ingénieurs et techniciens les plus efficaces comprennent les compromis inhérents au traitement thermique.

Dureté vs. Fragilité

La structure martensitique créée par la trempe est extrêmement dure, mais elle est aussi très fragile, un peu comme du verre. Une pièce en acier entièrement trempée et non revenue est souvent trop fragile pour toute application pratique et peut se briser sous un impact violent.

La nécessité du revenu

C'est pourquoi la trempe est presque toujours suivie du revenu. Le revenu est un processus de chauffage secondaire, effectué à une température beaucoup plus basse, qui soulage les contraintes internes au sein de la martensite.

Ce processus réduit une partie de la dureté mais, surtout, il élimine l'extrême fragilité et ajoute de la ténacité – la capacité à se déformer ou à absorber de l'énergie sans se fracturer. En contrôlant soigneusement la température de revenu, un équilibre précis entre dureté et ténacité peut être atteint.

Le risque de déformation

Refroidir rapidement une pièce à partir de plus de 900°C est un processus thermique violent. Ce choc peut provoquer la déformation, la distorsion ou, dans les pires cas, la fissuration du composant. Le choix du milieu de trempe et la géométrie de la pièce sont des facteurs critiques pour gérer ce risque.

Faire le bon choix pour votre application

Le processus "le plus efficace" est celui qui correspond le mieux aux exigences finales du composant.

- Si votre objectif principal est une résistance et une dureté maximales sur l'ensemble du composant : Un processus de trempe à cœur suivi d'un revenu soigneusement contrôlé est l'approche correcte.

- Si votre objectif principal est une surface résistante à l'usure avec un cœur absorbant les chocs et plus tenace : Un processus de cémentation est le choix supérieur et plus efficace.

En fin de compte, le choix d'un traitement thermique consiste à atteindre l'équilibre optimal des propriétés, transformant une simple pièce d'acier en un composant conçu pour la performance.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé |

|---|---|---|

| Trempe | Dureté maximale | Le refroidissement rapide crée de la martensite dure et fragile. |

| Revenu | Réduire la fragilité | Le chauffage secondaire ajoute de la ténacité et soulage les contraintes. |

| Trempe à cœur | Résistance uniforme | Durcit l'ensemble du composant pour les applications à fortes contraintes. |

| Cémentation | Surface résistante à l'usure | Extérieur dur avec un cœur tenace et ductile (par exemple, pour les engrenages). |

Prêt à durcir vos composants en acier avec précision ?

Le choix du bon traitement thermique est essentiel pour la performance et la longévité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais et l'analyse des matériaux, vous aidant à perfectionner des processus comme la trempe et le revenu. Nos solutions vous garantissent d'atteindre l'équilibre parfait entre dureté et ténacité pour votre application spécifique.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nous pouvons soutenir les besoins en science des matériaux de votre laboratoire et vous aider à concevoir des composants pour une performance supérieure.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Puis-je passer l'aspirateur à l'intérieur de mon fournaise ? Un guide pour le nettoyage sécuritaire par soi-même par rapport au service professionnel

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Qu'est-ce que le cycle de traitement thermique sous vide ? Obtenez une pureté et une précision de matériau supérieures