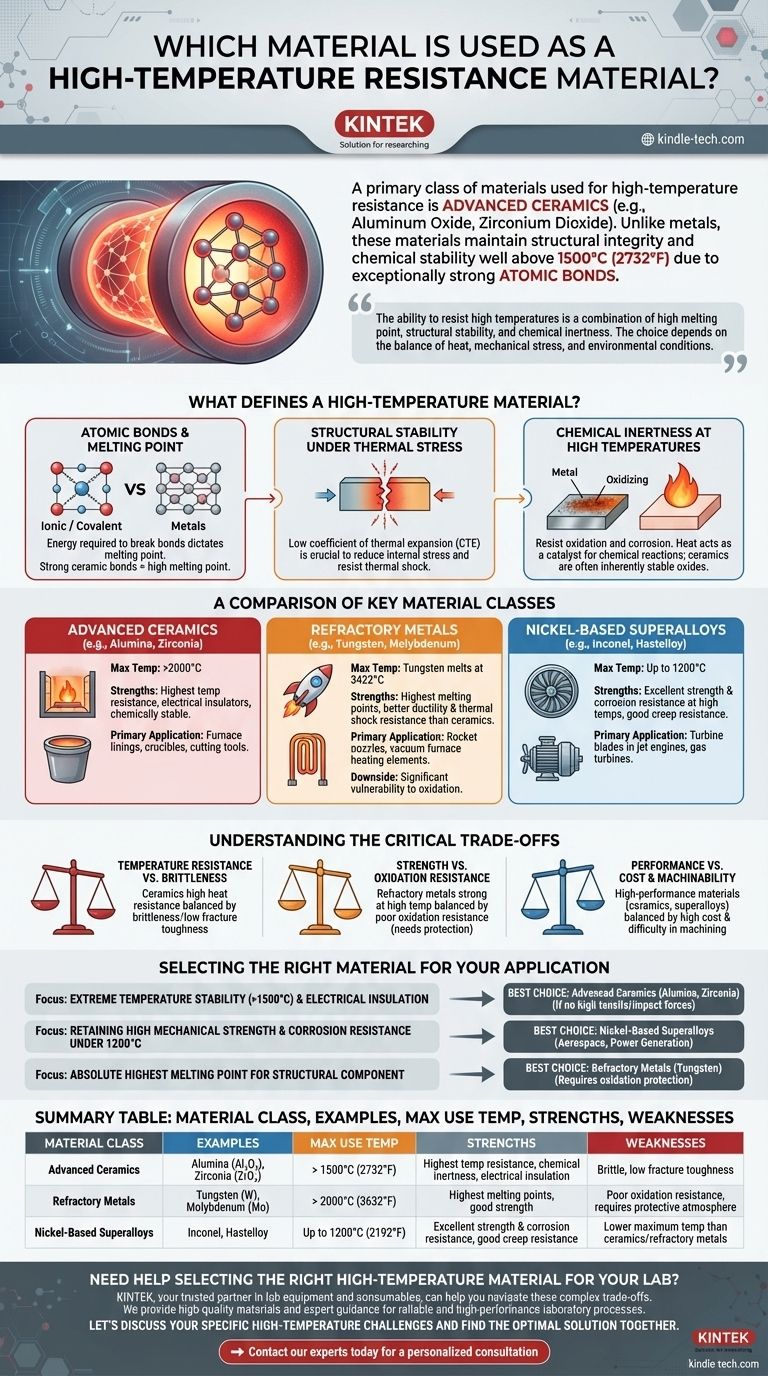

Bien que de nombreux matériaux soient envisagés, une classe principale de matériaux utilisés pour la résistance aux hautes températures est constituée des céramiques avancées, telles que l'oxyde d'aluminium (alumine) et le dioxyde de zirconium (zircone). Contrairement aux métaux qui ramollissent et fondent à des températures plus basses, ces matériaux conservent leur intégrité structurelle et leur stabilité chimique bien au-dessus de 1500°C (2732°F) en raison de leurs liaisons atomiques exceptionnellement fortes.

La capacité d'un matériau à résister aux hautes températures n'est pas une propriété unique, mais une combinaison d'un point de fusion élevé, d'une stabilité structurelle et d'une inertie chimique. Le choix entre les céramiques, les métaux réfractaires ou les superalliages dépend entièrement de l'équilibre spécifique entre la chaleur, les contraintes mécaniques et les conditions environnementales de l'application.

Qu'est-ce qui définit un matériau haute température ?

Pour sélectionner le bon matériau, nous devons d'abord comprendre les principes fondamentaux qui régissent la performance sous une chaleur extrême. C'est une bataille menée au niveau atomique.

Le rôle des liaisons atomiques et du point de fusion

L'énergie nécessaire pour rompre les liaisons qui maintiennent les atomes ensemble détermine le point de fusion d'un matériau. Les matériaux dotés de liaisons ioniques ou covalentes très fortes, comme celles des céramiques, nécessitent une énergie thermique immense pour être vaincues.

Les métaux, dotés de liaisons métalliques plus faibles, ont généralement des points de fusion plus bas. Cette différence fondamentale explique pourquoi les céramiques sont souvent le premier choix pour les applications impliquant une chaleur directe et extrême.

Stabilité structurelle sous contrainte thermique

La haute température ne menace pas seulement de faire fondre un matériau ; elle provoque également son expansion. Un faible coefficient de dilatation thermique (CTE) est crucial, car cela signifie que le matériau se dilate et se contracte moins avec les changements de température, réduisant ainsi les contraintes internes.

De plus, un matériau doit résister au choc thermique — la fissuration qui peut survenir lors de changements rapides de température. Les matériaux dotés d'une conductivité thermique élevée et d'un faible CTE sont généralement plus performants à cet égard.

Inertie chimique à haute température

La chaleur agit comme un catalyseur pour les réactions chimiques. Un matériau haute température supérieur doit résister à l'oxydation et à la corrosion lorsqu'il est exposé à l'air ou à d'autres produits chimiques réactifs à des températures élevées.

C'est un point de défaillance courant pour de nombreux métaux, qui peuvent se dégrader rapidement, tandis que de nombreuses céramiques sont déjà des oxydes et sont donc intrinsèquement stables.

Comparaison des principales classes de matériaux

Aucun matériau n'est parfait pour tous les scénarios à haute température. Les trois catégories principales offrent chacune un profil unique de forces et de faiblesses.

Céramiques avancées (ex. : alumine, zircone)

Ces matériaux possèdent la plus grande résistance à la température, dépassant souvent 2000°C. Ce sont d'excellents isolants électriques et sont chimiquement très stables.

Leur application principale se situe dans les environnements où une chaleur extrême et une résistance à la compression sont nécessaires, tels que les revêtements de fours, les creusets et les outils de coupe.

Métaux réfractaires (ex. : tungstène, molybdène)

Ce groupe possède les points de fusion les plus élevés de tous les métaux. Le tungstène, par exemple, fond à 3422°C (6192°F), ce qui le rend adapté aux applications telles que les tuyères de fusée et les éléments chauffants dans les fours à vide.

Ils offrent une meilleure ductilité et une meilleure résistance aux chocs thermiques que la plupart des céramiques, mais présentent un inconvénient majeur.

Superalliages à base de nickel (ex. : Inconel, Hastelloy)

Les superalliages sont conçus pour conserver une résistance mécanique exceptionnelle à haute température, proche de leur point de fusion. Ils offrent un excellent équilibre entre résistance, résistance au fluage et résistance à la corrosion.

Cela en fait le choix définitif pour les composants dynamiques et soumis à de fortes contraintes, tels que les aubes de turbine des moteurs à réaction et des turbines à gaz.

Comprendre les compromis critiques

La sélection d'un matériau haute température est toujours un jeu de compromis. Comprendre ces compromis est essentiel pour une conception d'ingénierie réussie.

Résistance à la température contre fragilité

C'est le dilemme classique des céramiques. Bien qu'elles offrent une résistance à la chaleur inégalée, elles sont notoirement fragiles. Elles ont une très faible tolérance aux contraintes de traction et peuvent se fracturer soudainement sans avertissement, une propriété connue sous le nom de faible tenacité à la rupture.

Résistance contre résistance à l'oxydation

Les métaux réfractaires sont résistants à haute température mais présentent une vulnérabilité critique : ils s'oxydent très facilement en présence d'air. Cela nécessite de les utiliser dans le vide ou avec des revêtements protecteurs, ce qui ajoute de la complexité et des coûts.

Performance contre coût et usinabilité

Les matériaux les plus performants sont aussi les plus difficiles à travailler. Les céramiques, les métaux réfractaires et les superalliages sont tous nettement plus chers et difficiles à usiner que les aciers courants ou les alliages d'aluminium. Cela a un impact à la fois sur les coûts de production initiaux et sur la faisabilité de créer des formes complexes.

Sélectionner le bon matériau pour votre application

Votre choix final doit être guidé par l'exigence la plus critique de votre projet spécifique.

- Si votre objectif principal est la stabilité à température extrême (>1500°C) et l'isolation électrique : Les céramiques avancées comme l'alumine ou la zircone sont votre meilleur choix, à condition que la pièce ne soit pas soumise à de fortes forces de traction ou d'impact.

- Si votre objectif principal est de conserver une résistance mécanique et une résistance à la corrosion élevées en dessous de 1200°C : Les superalliages à base de nickel sont la norme de l'industrie pour les applications exigeantes telles que l'aérospatiale et la production d'énergie.

- Si votre objectif principal est le point de fusion le plus élevé pour un composant structurel : Les métaux réfractaires comme le tungstène sont nécessaires, mais vous devez élaborer une stratégie pour les protéger de l'oxydation.

En fin de compte, choisir le bon matériau nécessite de comprendre clairement que vous équilibrez un ensemble de propriétés concurrentes, et non pas simplement de maximiser une seule propriété.

Tableau récapitulatif :

| Classe de matériau | Exemples clés | Température d'utilisation maximale (Approximative) | Forces principales | Faiblesses clés |

|---|---|---|---|---|

| Céramiques avancées | Alumine (Al₂O₃), Zircone (ZrO₂) | > 1500°C (2732°F) | Résistance maximale à la température, inertie chimique, isolation électrique | Fragile, faible ténacité à la rupture |

| Métaux réfractaires | Tungstène (W), Molybdène (Mo) | > 2000°C (3632°F) | Points de fusion les plus élevés, bonne résistance | Mauvaise résistance à l'oxydation, nécessite une atmosphère protectrice |

| Superalliages à base de nickel | Inconel, Hastelloy | Jusqu'à 1200°C (2192°F) | Excellente résistance et résistance à la corrosion à haute température, bonne résistance au fluage | Température maximale inférieure à celle des céramiques/métaux réfractaires |

Besoin d'aide pour sélectionner le bon matériau haute température pour votre laboratoire ?

Le choix entre les céramiques avancées, les métaux réfractaires et les superalliages est essentiel pour le succès de votre application. KINTEK, votre partenaire de confiance en équipement et consommables de laboratoire, peut vous aider à naviguer dans ces compromis complexes.

Nous fournissons des matériaux de haute qualité et des conseils d'experts pour garantir que vos processus de laboratoire — du traitement thermique à la synthèse chimique — reposent sur une base de fiabilité et de performance.

Discutons de vos défis spécifiques à haute température et trouvons ensemble la solution optimale.

➡️ Contactez nos experts dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Produits associés

- Tube en céramique de nitrure de bore (BN)

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Four à moufle de laboratoire à moufle à levage par le bas

- Feuille de zinc de haute pureté pour applications de laboratoire de batteries

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du brasage ? Comprendre les principales limites et compromis.

- Quels sont les 4 inconvénients du brasage ? Comprendre les limites critiques de cette méthode d'assemblage

- Comment les creusets en porcelaine et les tubes en quartz fonctionnent-ils dans le CVD du BN ? Optimisez l'efficacité de votre revêtement de nitrure de bore

- Qu'est-ce qu'un tube céramique ? Un guide sur les performances en environnement extrême

- À quoi servent les tubes en céramique ? Composants essentiels pour l'isolation électrique et la chaleur extrême