Bien que le brasage crée des joints solides et propres, ses principaux inconvénients proviennent des contrôles de processus stricts requis. Ceux-ci incluent la nécessité absolue de surfaces propres, le risque de dommages thermiques aux matériaux de base et les limitations de résistance inhérentes par rapport au soudage. Certains matériaux, comme ceux ayant des couches d'oxyde stables ou des différences significatives de dilatation thermique, introduisent une complexité supplémentaire.

Le défi fondamental du brasage n'est pas un défaut unique, mais une série de prérequis exigeants. Le succès repose sur un contrôle précis de la préparation des matériaux, de la température et de la conception des joints, ce qui le rend moins tolérant que d'autres méthodes d'assemblage dans certains scénarios.

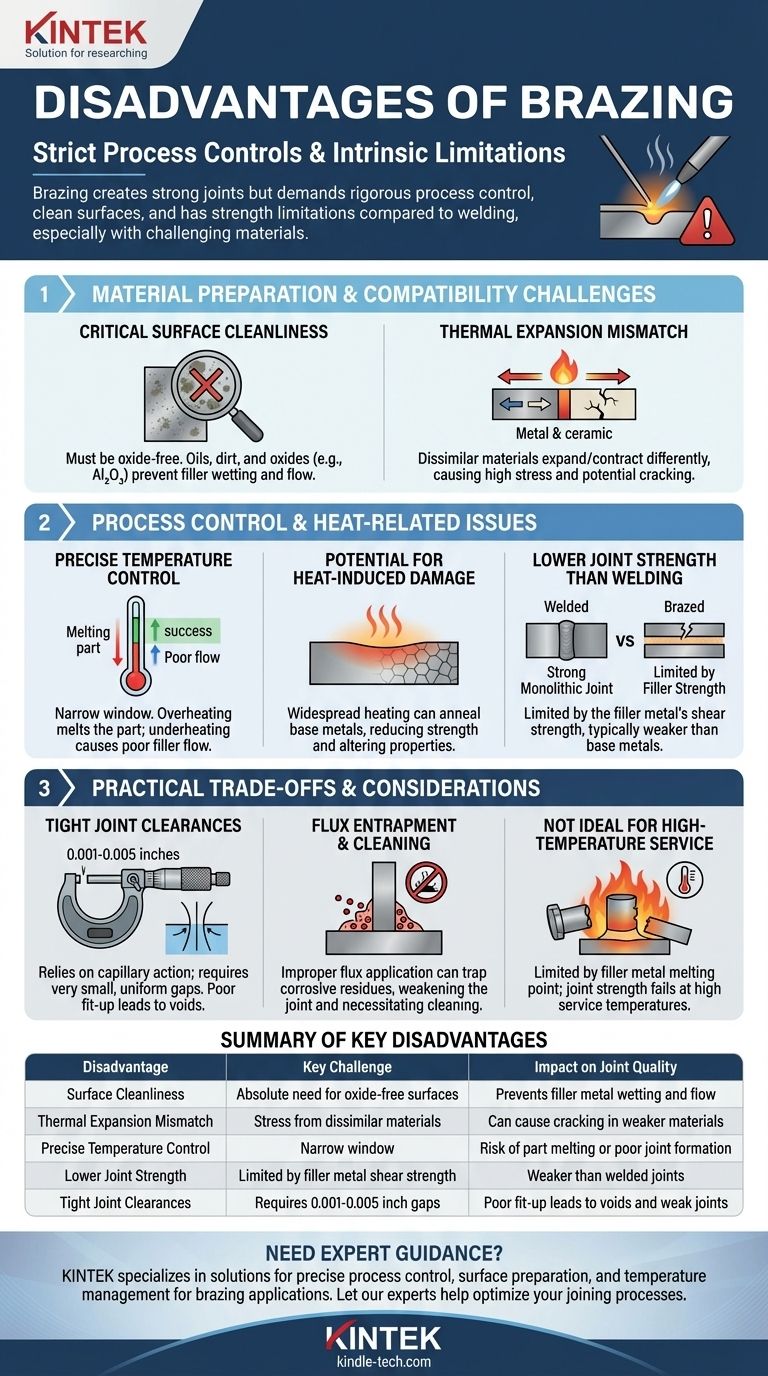

Le défi de la préparation et de la compatibilité des matériaux

Le brasage repose sur le contact intime entre un métal d'apport liquide et un métal de base solide. Tout ce qui interfère avec cette interaction compromettra l'intégrité du joint.

Le besoin critique de propreté des surfaces

Toutes les surfaces à braser doivent être exceptionnellement propres. Les huiles, la saleté, et surtout les oxydes empêcheront le métal d'apport de "mouiller" et de s'écouler dans le joint par capillarité.

Les matériaux comme l'aluminium sont particulièrement difficiles car ils forment une couche d'oxyde dure et stable (Al₂O₃) presque instantanément. Cette couche doit être retirée avec des flux chimiques ou des moyens mécaniques juste avant le brasage, et sa reformation doit être empêchée pendant le processus de chauffage.

Gestion de l'inadéquation de la dilatation thermique

Lors de l'assemblage de matériaux dissemblables, tels qu'une céramique et un métal, leurs différents taux de dilatation thermique peuvent poser un problème important. À mesure que l'assemblage est chauffé et refroidi, un matériau se dilatera et se contractera plus que l'autre.

Ce mouvement différentiel induit une contrainte élevée à l'interface du joint. Sans une conception de joint soignée pour accommoder cette contrainte, le matériau le plus faible (souvent la céramique) peut facilement se fissurer.

Contrôle du processus et problèmes liés à la chaleur

Le processus de brasage lui-même introduit plusieurs points de défaillance potentiels s'il n'est pas géré avec précision.

Un contrôle précis de la température est non négociable

Le brasage fonctionne dans une fenêtre de température étroite. L'assemblage doit être suffisamment chaud pour faire fondre le métal d'apport mais rester en dessous du point de fusion des métaux de base.

Pour certains matériaux, comme certains alliages d'aluminium, le point de fusion du métal d'apport est très proche de celui du métal de base. Même de légers dépassements de température peuvent entraîner la fusion de la pièce, tandis qu'un sous-chauffage entraîne un mauvais écoulement du métal d'apport et un joint faible.

Potentiel de dommages induits par la chaleur

Contrairement au soudage localisé, le brasage nécessite généralement de chauffer l'ensemble de l'assemblage à la température d'écoulement du métal d'apport. Ce chauffage généralisé peut altérer négativement les propriétés des métaux de base.

Par exemple, les métaux traités thermiquement ou écrouis peuvent être ramollis (recuits) par le cycle de brasage, réduisant leur résistance. Cela doit être pris en compte dès la phase de conception.

Résistance des joints inférieure à celle du soudage

La résistance d'un joint brasé est limitée par la résistance au cisaillement du métal d'apport, qui est presque toujours inférieure à celle des métaux de base assemblés.

Le soudage, en revanche, fusionne les métaux de base, souvent avec un apport de composition similaire. Cela crée un joint continu et monolithique qui est généralement aussi résistant, voire plus résistant, que les matériaux d'origine.

Comprendre les compromis pratiques

Au-delà des problèmes de matériaux et de processus, plusieurs considérations pratiques peuvent faire du brasage un choix moins qu'idéal.

L'exigence de jeux de joints étroits

Le brasage dépend entièrement de l'action capillaire pour aspirer le métal d'apport fondu dans l'espace entre les pièces. Ce phénomène ne fonctionne efficacement qu'avec des jeux très petits et uniformes, généralement entre 0,001 et 0,005 pouce (0,025-0,127 mm).

Un mauvais ajustement des pièces ou des espaces incohérents entraîneront des vides, un écoulement incomplet du métal d'apport et un joint considérablement affaibli.

Inclusion de flux et nettoyage post-brasage

De nombreux processus de brasage utilisent un flux chimique pour dissoudre les oxydes et favoriser le mouillage. S'il n'est pas appliqué ou chauffé correctement, ce flux peut rester piégé à l'intérieur du joint fini.

Le flux piégé crée un vide, affaiblissant le joint et agissant souvent comme un site de corrosion future. Par conséquent, la plupart des processus basés sur un flux nécessitent une étape de nettoyage approfondie après le brasage pour éliminer tout résidu corrosif.

Non idéal pour les services à haute température

La température de service maximale pour un composant brasé est toujours limitée par le point de fusion du métal d'apport. Le joint perdra rapidement de sa résistance à mesure qu'il approche de cette température, rendant le brasage inadapté aux applications dans des environnements à très haute température.

Faire le bon choix pour votre objectif

Le brasage reste un excellent choix lorsque ses exigences spécifiques peuvent être satisfaites et que ses limites sont prises en compte dans la conception.

- Si votre objectif principal est d'assembler des matériaux dissemblables : Le brasage est souvent supérieur au soudage, mais vous devez concevoir soigneusement le joint pour gérer les contraintes de dilatation thermique.

- Si votre objectif principal est d'éviter la distorsion : Les températures plus basses et le chauffage uniforme du brasage provoquent moins de distorsion que le soudage, mais sachez que la chaleur peut toujours ramollir les métaux de base.

- Si votre objectif principal est la résistance du joint : Le soudage produit généralement des joints plus résistants, car la résistance n'est pas limitée par un matériau d'apport plus faible.

Comprendre ces inconvénients est la clé pour appliquer avec succès le brasage là où ses forces uniques peuvent apporter le plus de valeur.

Tableau récapitulatif :

| Inconvénient | Défi clé | Impact sur la qualité du joint |

|---|---|---|

| Propreté des surfaces | Nécessité absolue de surfaces sans oxyde | Empêche le mouillage et l'écoulement du métal d'apport |

| Inadéquation de la dilatation thermique | Contrainte due à des matériaux dissemblables | Peut provoquer des fissures dans les matériaux plus faibles |

| Contrôle précis de la température | Fenêtre étroite entre la fusion de l'apport et la fusion du métal de base | Risque de fusion de la pièce ou de mauvaise formation du joint |

| Faible résistance du joint | Limitée par la résistance au cisaillement du métal d'apport | Plus faible que les joints soudés |

| Jeux de joints étroits | Nécessite des jeux de 0,001 à 0,005 pouce pour l'action capillaire | Un mauvais ajustement entraîne des vides et des joints faibles |

Besoin de conseils d'experts pour vos défis d'assemblage de matériaux ? Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables qui vous aident à obtenir un contrôle précis des processus pour des applications comme le brasage. Nos solutions garantissent une préparation de surface, une gestion de la température et une intégrité des joints appropriées pour vos matériaux spécifiques. Laissez nos experts vous aider à optimiser vos processus d'assemblage — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Tige en céramique de nitrure de bore (BN) pour applications à haute température

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Tube en céramique de nitrure de bore (BN)

Les gens demandent aussi

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques