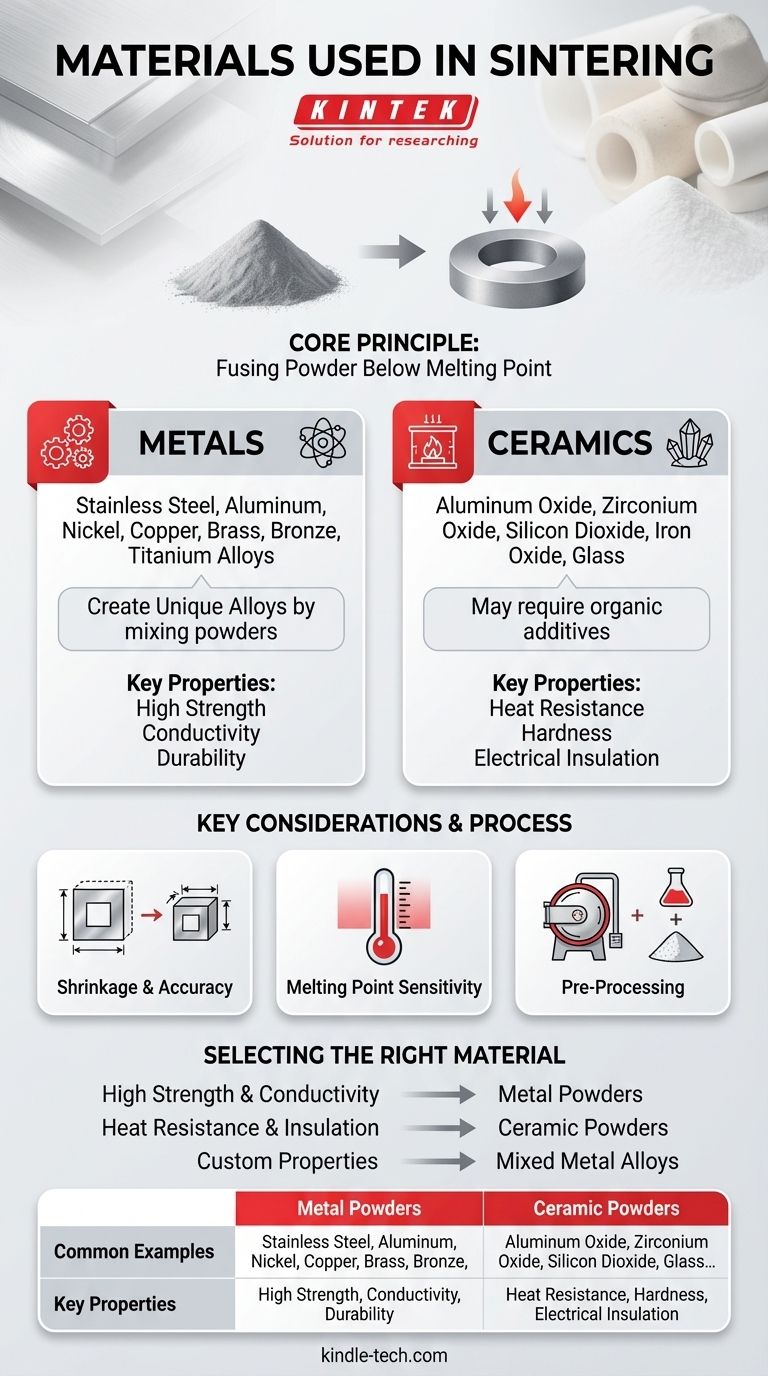

Le processus de frittage se caractérise par sa remarquable polyvalence matérielle. Il ne se limite pas à une seule substance, mais est appliqué à un large éventail de matériaux en poudre, le plus souvent des métaux et des céramiques. Les exemples clés incluent les poudres métalliques comme l'acier inoxydable, l'aluminium, le cuivre et les alliages de titane, ainsi que les poudres céramiques telles que l'oxyde d'aluminium et l'oxyde de zirconium.

L'idée cruciale est que le frittage n'est pas défini par un matériau spécifique, mais par un processus qui peut fusionner des particules en poudre de presque n'importe quelle substance en une masse solide sans les faire fondre complètement. Ce principe fondamental est ce qui le rend applicable à une gamme de matériaux aussi diversifiée.

Les deux principales familles de matériaux en frittage

La flexibilité du frittage découle de sa capacité à traiter des matériaux aux propriétés très différentes, à condition qu'ils puissent être formés en poudre. Les deux catégories dominantes sont les métaux et les céramiques.

Poudres métalliques et alliages

Les métaux sont les matériaux les plus couramment utilisés dans le frittage. Ce processus est idéal pour créer des pièces métalliques solides et complexes avec une grande cohérence.

Les métaux couramment frittés comprennent l'acier inoxydable, l'aluminium, le nickel, le cuivre, le laiton, le bronze et les alliages de titane.

Un avantage significatif du frittage est la capacité de mélanger différentes poudres métalliques avant le début du processus. Cela permet la création d'alliages uniques avec des propriétés adaptées qui répondent à des exigences techniques très spécifiques.

Poudres céramiques avancées

Le frittage est également un processus fondamental dans la fabrication de composants céramiques avancés, qui sont appréciés pour leur dureté, leur résistance à la chaleur et leurs propriétés isolantes.

Les matériaux de cette catégorie comprennent le verre, l'oxyde d'aluminium, l'oxyde de zirconium, le dioxyde de silicium et l'oxyde de fer.

Contrairement aux métaux, certaines matières premières céramiques peuvent nécessiter l'ajout d'additifs organiques ou d'agents de couplage au stade de pré-frittage pour aider les particules à se lier efficacement.

Comment le frittage s'adapte aux différents matériaux

La véritable puissance du frittage réside dans son processus fondamental, qui est adaptable aux caractéristiques uniques de chaque matériau. Il repose sur quelques principes universels.

Le principe fondamental : la fusion en dessous du point de fusion

L'étape déterminante est le chauffage de la poudre compressée à une température juste en dessous de son point de fusion.

À cette température, les atomes à la surface des particules deviennent mobiles et diffusent à travers les limites des particules adjacentes, créant des ponts solides. Cela fusionne le matériau en une masse unique et densifiée sans qu'il ne devienne jamais liquide.

Ce principe explique pourquoi des matériaux avec des points de fusion très différents, de l'aluminium au tungstène, peuvent tous être traités par frittage.

La poudre comme point de départ universel

Quel que soit le matériau, le processus commence toujours par une poudre. Cette poudre est d'abord placée dans un moule ou une matrice.

Elle est ensuite compactée sous haute pression pour former une "pièce verte", qui a la forme désirée mais est encore fragile. Cette forme compressée est ce qui va dans le four pour le chauffage.

Comprendre les compromis

Bien qu'incroyablement polyvalent, le processus de frittage a des considérations spécifiques aux matériaux qui doivent être gérées pour un résultat réussi.

Retrait et précision dimensionnelle

Lorsque les particules en poudre fusionnent et que les espaces entre elles se referment, la pièce rétrécit inévitablement.

Ce retrait est prévisible mais doit être calculé et pris en compte avec soin dans la conception initiale du moule et de la pièce verte pour atteindre les dimensions finales souhaitées.

Sensibilité au point de fusion

L'ensemble du processus repose sur un contrôle précis de la température.

Un chauffage insuffisant du matériau entraînera une pièce faible et poreuse. Une surchauffe, même légère, peut faire fondre le matériau, ruinant la pièce et contrecarrant l'objectif du processus.

Exigences de pré-traitement

Toutes les poudres ne sont pas immédiatement prêtes pour le frittage. Comme noté avec certaines céramiques, des additifs peuvent être nécessaires pour assurer une bonne liaison.

De plus, de nombreux processus de frittage doivent avoir lieu dans une atmosphère contrôlée ou un four sous vide pour éviter l'oxydation, en particulier lors de l'utilisation de métaux réactifs comme le titane.

Sélectionner le bon matériau pour votre application

Votre choix de matériau est entièrement dicté par les propriétés finales dont votre composant a besoin. Le processus de frittage offre un chemin fiable pour atteindre ces propriétés.

- Si votre objectif principal est une résistance et une conductivité élevées : Votre meilleur choix sera les poudres métalliques telles que l'acier inoxydable, le cuivre, le bronze ou les alliages de titane.

- Si votre objectif principal est la résistance à la chaleur et l'isolation électrique : Vous devez sélectionner des poudres céramiques avancées comme l'oxyde d'aluminium ou l'oxyde de zirconium.

- Si votre objectif principal est de créer des propriétés personnalisées : La meilleure approche est d'explorer le mélange de différentes poudres métalliques pour créer un alliage unique adapté à vos besoins de performance spécifiques.

En fin de compte, la puissance du frittage réside dans l'utilisation d'un processus universel pour transformer une vaste gamme de matériaux en poudre en composants conçus avec précision.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés |

|---|---|---|

| Poudres métalliques | Acier inoxydable, aluminium, cuivre, alliages de titane | Haute résistance, conductivité, durabilité |

| Poudres céramiques | Oxyde d'aluminium, oxyde de zirconium, dioxyde de silicium | Résistance à la chaleur, dureté, isolation électrique |

Prêt à transformer des matériaux en poudre en composants haute performance ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus de frittage réussis. Que vous travailliez avec des métaux avancés ou des céramiques techniques, notre expertise vous assure d'atteindre la résistance, la densité et la précision dimensionnelle souhaitées. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matériaux et applications !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la température de chauffage du frittage ? Cela dépend du point de fusion de votre matériau

- Quelles sont les quatre étapes du processus de traitement thermique ? Maîtrisez les 3 étapes fondamentales pour des résultats supérieurs

- Pourquoi la régénération à haute température dans un four de laboratoire est-elle nécessaire pour les catalyseurs Na-Ce-SBA-15 ? En savoir plus.

- Quel est l'usage d'un four en laboratoire ? Outil essentiel pour la transformation des matériaux

- Qu'arrive-t-il à l'acier après le recuit ? Débloquez une usinabilité et une formabilité supérieures

- Pourquoi un four de séchage de laboratoire est-il nécessaire pour les poudres de LDH ? Obtenir précision et intégrité structurelle

- Quel est le rôle d'un four de recuit dans la recherche sur les alliages de zirconium ? Maîtriser le contrôle précis des hydrures

- Quelle est la méthode de gestion des déchets par pyrolyse ? Transformer les déchets en énergie et en ressources