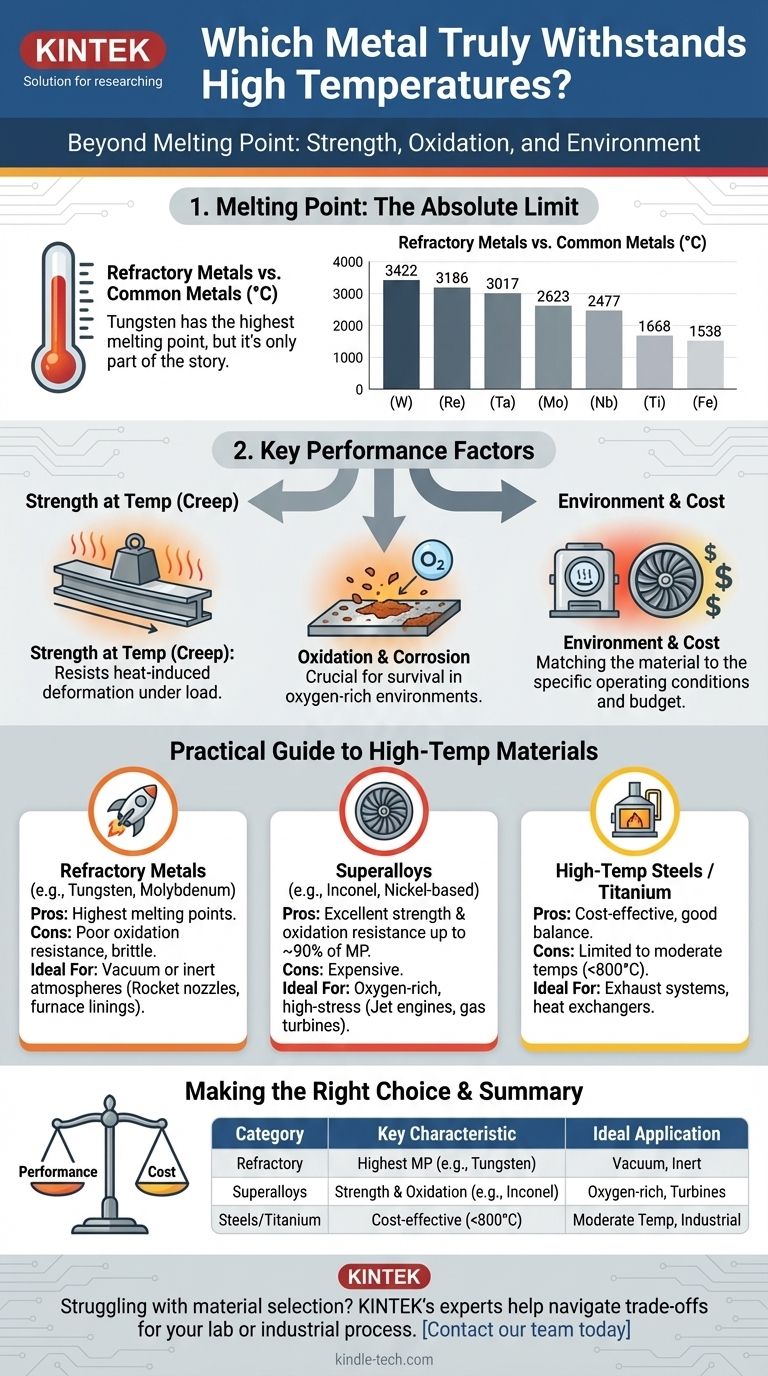

Techniquement, le métal pur ayant le point de fusion le plus élevé est le tungstène. Avec un point de fusion de 3 422 °C (6 192 °F), il se situe bien au-dessus des métaux courants comme le fer ou l'aluminium. Cependant, connaître uniquement le point de fusion ne suffit pas pour sélectionner un métal destiné à une application à haute température.

Le défi le plus critique dans la science des matériaux à haute température n'est pas seulement de résister à la fusion, mais de maintenir la résistance mécanique et de résister à la dégradation environnementale — principalement l'oxydation — à mesure que les températures augmentent. Le « meilleur » matériau dépend donc fortement de l'environnement d'exploitation spécifique.

Au-delà du point de fusion : ce que signifie réellement « résister à la chaleur »

Répondre correctement à cette question nécessite d'examiner au-delà d'un simple point de données. Plusieurs propriétés déterminent collectivement la performance et la survie d'un matériau sous une chaleur extrême.

Point de fusion : la limite absolue

Le point de fusion est la température à laquelle un matériau passe de l'état solide à l'état liquide. C'est le plafond supérieur absolu pour toute application structurelle.

La catégorie de matériaux ayant les points de fusion les plus élevés est connue sous le nom de métaux réfractaires.

| Métal | Point de fusion (°C) | Point de fusion (°F) |

|---|---|---|

| Tungstène (W) | 3422 | 6192 |

| Rhénium (Re) | 3186 | 5767 |

| Tantale (Ta) | 3017 | 5463 |

| Molybdène (Mo) | 2623 | 4753 |

| Niobium (Nb) | 2477 | 4491 |

Ces températures sont nettement supérieures à celles du fer (1538 °C) ou du titane (1668 °C).

Résistance à la température (Résistance au fluage)

Bien avant qu'un métal ne fonde, il commence à ramollir et à perdre son intégrité structurelle. Cette déformation lente induite par la chaleur sous charge est appelée fluage (creep).

Un matériau présentant d'excellentes performances à haute température doit résister au fluage pour rester utilisable. C'est la principale raison pour laquelle les alliages sont presque toujours utilisés à la place des métaux purs dans les applications exigeantes.

Résistance à l'oxydation et à la corrosion

C'est souvent la limitation la plus importante dans le monde réel. De nombreux matériaux avec des points de fusion extrêmement élevés, y compris le tungstène, réagissent agressivement avec l'oxygène à haute température.

Cette oxydation peut provoquer une dégradation rapide du matériau, son écaillage ou une défaillance catastrophique. Un métal véritablement efficace à haute température doit être capable de fonctionner dans son atmosphère prévue, qui comprend souvent de l'oxygène.

Un guide pratique des matériaux à haute température

Les ingénieurs choisissent les matériaux en fonction d'un équilibre entre ces propriétés. Les trois catégories les plus importantes sont les métaux réfractaires, les superalliages et les aciers spécialisés.

Métaux réfractaires (Les champions du point de fusion)

Le tungstène, le molybdène, le tantale et leurs homologues sont définis par leurs points de fusion incroyablement élevés.

Leur principale force réside dans leur résistance à la chaleur dans un environnement sous vide ou un gaz inerte (non réactif). Cela les rend idéaux pour des applications telles que les tuyères de fusée, les revêtements de fours à vide et les contacts électriques.

Superalliages (Les bêtes de somme des environnements extrêmes)

Les superalliages sont généralement à base de nickel, de cobalt ou de fer. Bien que leurs points de fusion soient inférieurs à ceux des métaux réfractaires, leurs performances sont exceptionnelles jusqu'à environ 80 à 90 % de ces températures.

Leur avantage clé est la formation d'une couche d'oxyde protectrice stable à leur surface à haute chaleur. Cette couche, souvent composée d'oxydes d'aluminium ou de chrome, agit comme un bouclier contre l'oxydation ultérieure. Cette propriété unique fait des superalliages à base de nickel (comme l'Inconel) le matériau de choix pour les parties les plus chaudes des moteurs à réaction et des turbines à gaz — des environnements où coexistent chaleur extrême et oxygène.

Aciers à haute température et titane

Pour les températures modérément élevées — généralement inférieures à 800 °C (1475 °F) — les aciers inoxydables spécialisés et les alliages de titane offrent un équilibre pratique entre performance et coût.

Ils offrent une bonne résistance et une bonne résistance à la corrosion pour une fraction du coût des superalliages, ce qui les rend adaptés aux systèmes d'échappement, aux fours industriels et aux échangeurs de chaleur.

Comprendre les compromis

Le choix du bon matériau implique de naviguer dans une série de compromis critiques. Il n'existe pas de « meilleur » métal unique pour toutes les situations.

Le dilemme de l'oxydation

L'erreur la plus courante est de sélectionner un matériau uniquement sur la base de son point de fusion. Le tungstène est pratiquement inutilisable à l'air libre à haute température car il s'oxydera et se dégradera rapidement. Un superalliage avec un point de fusion plus bas le surpassera largement dans un tel environnement.

Le problème de la fragilité

De nombreux matériaux haute performance, en particulier le tungstène, sont notoirement fragiles et difficiles à usiner à température ambiante. Cela augmente considérablement la complexité et le coût de fabrication des pièces.

Coût par rapport à la performance

Les matériaux les plus performants ont les coûts les plus élevés. Le nickel, le cobalt et surtout le rhénium sont des éléments coûteux. Cette réalité économique dicte souvent que les ingénieurs utilisent le matériau le plus abordable qui puisse satisfaire en toute sécurité les exigences de performance minimales.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est la résistance à la température la plus élevée dans un vide ou une atmosphère inerte : Les métaux réfractaires, en particulier le tungstène, sont le choix correct.

- Si votre objectif principal est une résistance élevée dans un environnement riche en oxygène (par exemple, une turbine) : Les superalliages à base de nickel sont la norme de l'industrie incontestée pour leur mélange unique de résistance et de résistance à l'oxydation.

- Si votre objectif principal est une solution rentable pour des températures modérément élevées : Les aciers inoxydables spécialisés ou les alliages de titane offrent l'équilibre le plus pratique des propriétés.

En fin de compte, choisir le bon métal consiste à faire correspondre son profil de propriétés complet — et pas seulement son point de fusion — aux défis uniques de l'application.

Tableau récapitulatif :

| Catégorie de matériau | Caractéristique clé | Application idéale |

|---|---|---|

| Métaux réfractaires | Point de fusion le plus élevé (ex. : Tungstène : 3422°C) | Fours sous vide, tuyères de fusée (atmosphère inerte) |

| Superalliages | Excellente résistance et résistance à l'oxydation (ex. : Inconel) | Moteurs à réaction, turbines à gaz (environnements riches en oxygène) |

| Aciers à haute température/Titane | Rentable pour les températures modérées (<800°C) | Systèmes d'échappement, fours industriels, échangeurs de chaleur |

Vous avez du mal à choisir le bon matériau haute température pour votre laboratoire ou votre processus industriel ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables conçus pour les environnements extrêmes. Nos experts peuvent vous aider à naviguer dans les compromis entre le point de fusion, la résistance à l'oxydation et le coût afin de trouver la solution optimale pour vos besoins spécifiques — que vous ayez besoin de composants de four, d'éléments chauffants ou de pièces haute température personnalisées. Contactez notre équipe dès aujourd'hui pour discuter de votre application et assurer le succès de votre projet avec les bons matériaux.

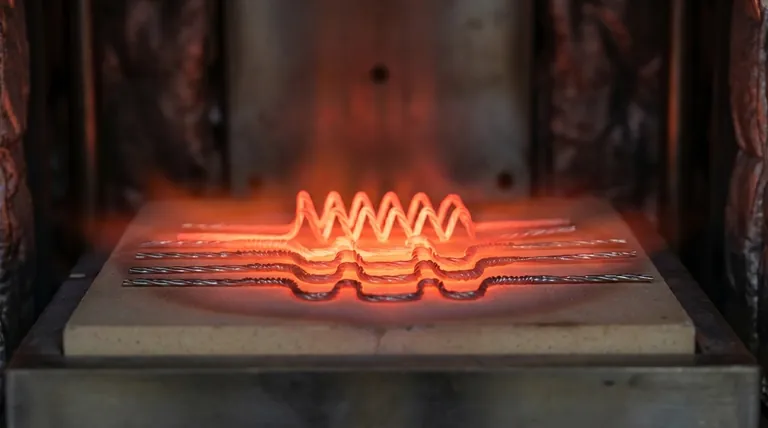

Guide Visuel

Produits associés

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que les éléments chauffants au tungstène ? Débloquez une chaleur extrême pour les processus sous vide et industriels

- Que se passe-t-il lorsque le tungstène est chauffé ? Exploiter la chaleur extrême pour les applications exigeantes

- Quelle est la fonction des filaments métalliques à haute température dans la HFCVD ? Catalyser la croissance réussie du diamant

- Quelle est l'adéquation du tungstène en tant que matériau conducteur électrique pour les applications de chauffage ? Maîtrisez le chauffage à très haute température

- Le tungstène peut-il être utilisé comme élément chauffant ? Libérer la chaleur extrême pour les applications à haute température