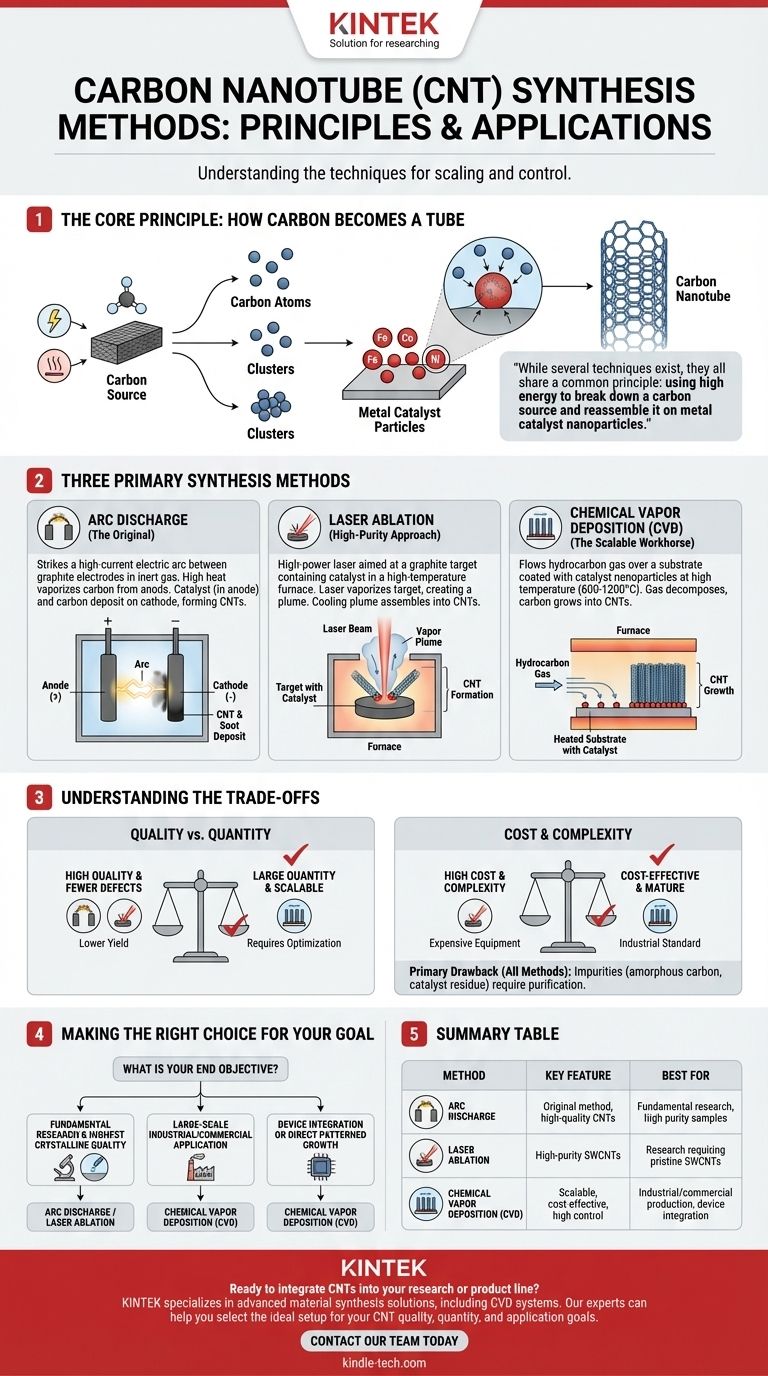

Les trois principales méthodes utilisées pour synthétiser les nanotubes de carbone (CNT) sont la décharge à arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que les deux premières aient été historiquement importantes, le CVD est devenu la technique la plus dominante et commercialement viable en raison de sa scalabilité supérieure et de son contrôle sur le produit final.

Bien que plusieurs techniques existent, elles partagent toutes un principe commun : utiliser une énergie élevée pour décomposer une source de carbone et la réassembler sur des nanoparticules de catalyseur métallique. Le choix de la méthode est un compromis critique entre la qualité des CNT, l'échelle de production et le coût.

Le principe fondamental : Comment le carbone devient un tube

Avant de comparer des méthodes spécifiques, il est crucial de comprendre le mécanisme fondamental qui sous-tend presque toutes les synthèses de CNT. Le processus repose sur deux étapes clés.

Énergiser les sources de carbone

Premièrement, une source de matériau contenant du carbone doit être alimentée avec suffisamment d'énergie pour la décomposer en atomes de carbone individuels ou en petits amas très mobiles. Cette source peut être solide (comme le graphite) ou gazeuse (comme le méthane ou l'acétylène).

Le rôle du catalyseur métallique

Ces atomes de carbone diffusent ensuite vers et se dissolvent dans des particules nanométriques d'un catalyseur métallique, typiquement du fer, du cobalt ou du nickel. Considérez ces particules de catalyseur comme des graines. Lorsque le catalyseur est saturé de carbone, les atomes de carbone précipitent, s'auto-assemblant en la structure stable en nid d'abeille cylindrique d'un nanotube de carbone.

Une présentation des trois principales méthodes de synthèse

Chacune des trois méthodes principales est simplement une manière différente d'atteindre les deux étapes fondamentales décrites ci-dessus.

Décharge à arc : La méthode originale

Ce fut la première technique utilisée pour produire des CNT. Elle implique la création d'un arc électrique à courant élevé entre deux électrodes de graphite dans une atmosphère de gaz inerte.

La chaleur intense de l'arc vaporise le carbone de l'électrode positive (anode). Le catalyseur, qui est mélangé à l'anode, et les atomes de carbone se déposent ensuite sur l'électrode négative (cathode), formant des CNT parmi d'autres sous-produits carbonés comme la suie.

Ablation laser : L'approche de haute pureté

Dans cette méthode, un faisceau laser de haute puissance est dirigé vers une cible de graphite contenant un catalyseur métallique. Le processus se déroule dans un four à haute température rempli d'un gaz inert.

L'énergie du laser vaporise la cible, créant un panache d'atomes de carbone et de particules de catalyseur. Au fur et à mesure que ce panache refroidit, les atomes de carbone s'assemblent en CNT sur les particules de catalyseur. Cette méthode est connue pour produire des CNT monofeuillets (SWCNT) de haute pureté.

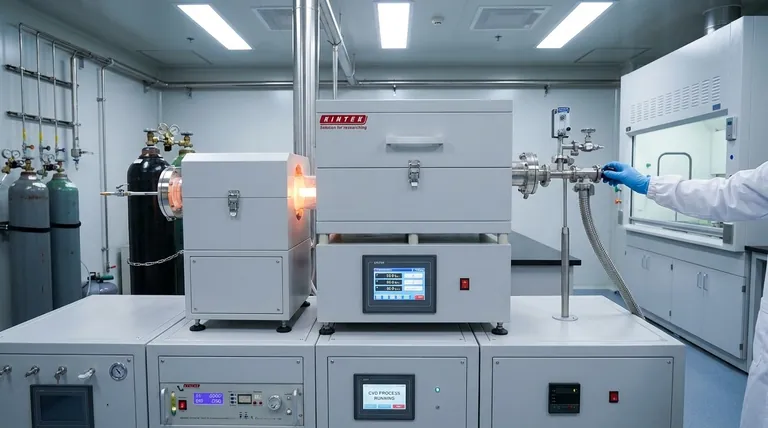

Dépôt chimique en phase vapeur (CVD) : Le cheval de bataille évolutif

Le CVD est la méthode la plus largement utilisée en recherche et dans l'industrie. Elle implique le passage d'un gaz hydrocarboné sur un substrat qui a été recouvert d'une couche de nanoparticules de catalyseur.

Lorsqu'il est chauffé à des températures élevées (généralement 600-1200°C), le gaz se décompose, libérant des atomes de carbone qui se transforment ensuite en CNT sur les sites du catalyseur. Le CVD offre un contrôle exceptionnel sur la longueur, le diamètre et l'alignement des nanotubes, et il peut être mis à l'échelle pour la production de masse.

Comprendre les compromis

Aucune méthode de synthèse n'est parfaite pour toutes les applications. Le choix implique toujours d'équilibrer des priorités concurrentes.

Qualité vs Quantité

La décharge à arc et l'ablation laser produisent généralement des CNT avec une qualité structurelle plus élevée et moins de défauts. Cependant, leur rendement est relativement faible.

Le CVD est inégalé pour la production de grandes quantités de CNT, ce qui en fait la norme pour les applications industrielles. La qualité peut être excellente mais nécessite souvent une optimisation et un post-traitement minutieux.

Coût et Complexité

L'ablation laser est la méthode la plus chère en raison du coût des lasers de haute puissance et du faible taux de production. La décharge à arc est moins chère mais peut être difficile à contrôler.

Le CVD représente la plateforme la plus rentable et la plus mature technologiquement pour la production à grande échelle, constituant l'épine dorsale du marché commercial des CNT.

Contrôle et Pureté

Le CVD offre le plus haut degré de contrôle. En structurant le catalyseur sur un substrat, il est possible de faire croître des CNT à des endroits spécifiques, créant des "forêts" alignées verticalement pour des applications en électronique et en capteurs.

L'inconvénient principal de toutes les méthodes est la présence d'impuretés, telles que le carbone amorphe et les particules de catalyseur métallique résiduelles, qui doivent être éliminées par des étapes de purification.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche fondamentale et la plus haute qualité cristalline : La décharge à arc ou l'ablation laser sont les choix classiques pour produire des échantillons vierges pour l'étude scientifique.

- Si votre objectif principal est une application industrielle ou commerciale à grande échelle : Le dépôt chimique en phase vapeur (CVD) est la seule méthode viable en raison de sa scalabilité, de son contrôle et de sa rentabilité.

- Si votre objectif principal est d'intégrer des CNT directement sur un dispositif ou un substrat : Le CVD est la méthode supérieure car il permet une croissance directe et structurée sur une surface présélectionnée.

En fin de compte, la compréhension de ces méthodes fondamentales et de leurs compromis associés vous permet de choisir la voie de synthèse appropriée pour toute application nanotechnologique donnée.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéale pour |

|---|---|---|

| Décharge à Arc | Méthode originale, CNT de haute qualité | Recherche fondamentale, échantillons de haute pureté |

| Ablation Laser | CNT monofeuillets (SWCNT) de haute pureté | Recherche nécessitant des SWCNT vierges |

| Dépôt Chimique en Phase Vapeur (CVD) | Évolutive, rentable, contrôle élevé | Production industrielle/commerciale, intégration de dispositifs |

Prêt à intégrer les CNT dans votre recherche ou votre gamme de produits ? La bonne méthode de synthèse est essentielle pour le succès. KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, y compris les solutions pour la synthèse de matériaux avancés comme les systèmes CVD. Nos experts peuvent vous aider à sélectionner la configuration idéale pour atteindre vos objectifs spécifiques en matière de qualité, de quantité et d'application des CNT. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets nanotechnologiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision