Lors de la production de matériaux solides haute performance, le choix de la méthode de dépôt sous vide est crucial, car aucune technique ne se distingue dans tous les domaines. Pour la plus haute qualité en termes de densité, de pureté et de précision, la pulvérisation cathodique (une forme de dépôt physique en phase vapeur) et le dépôt par couches atomiques (ALD) sont les choix privilégiés de l'industrie. La pulvérisation cathodique est favorisée pour sa capacité à créer des films denses et durables avec une excellente adhérence, tandis que l'ALD offre un contrôle inégalé pour des revêtements parfaitement uniformes et conformes au niveau atomique.

La "meilleure" méthode de dépôt sous vide n'est pas une technique unique, mais un choix dicté par vos objectifs de performance spécifiques. Bien que des méthodes comme la pulvérisation cathodique et l'ALD offrent un contrôle supérieur sur les propriétés du film, le choix idéal implique toujours un compromis entre la qualité du film, le taux de dépôt et le coût.

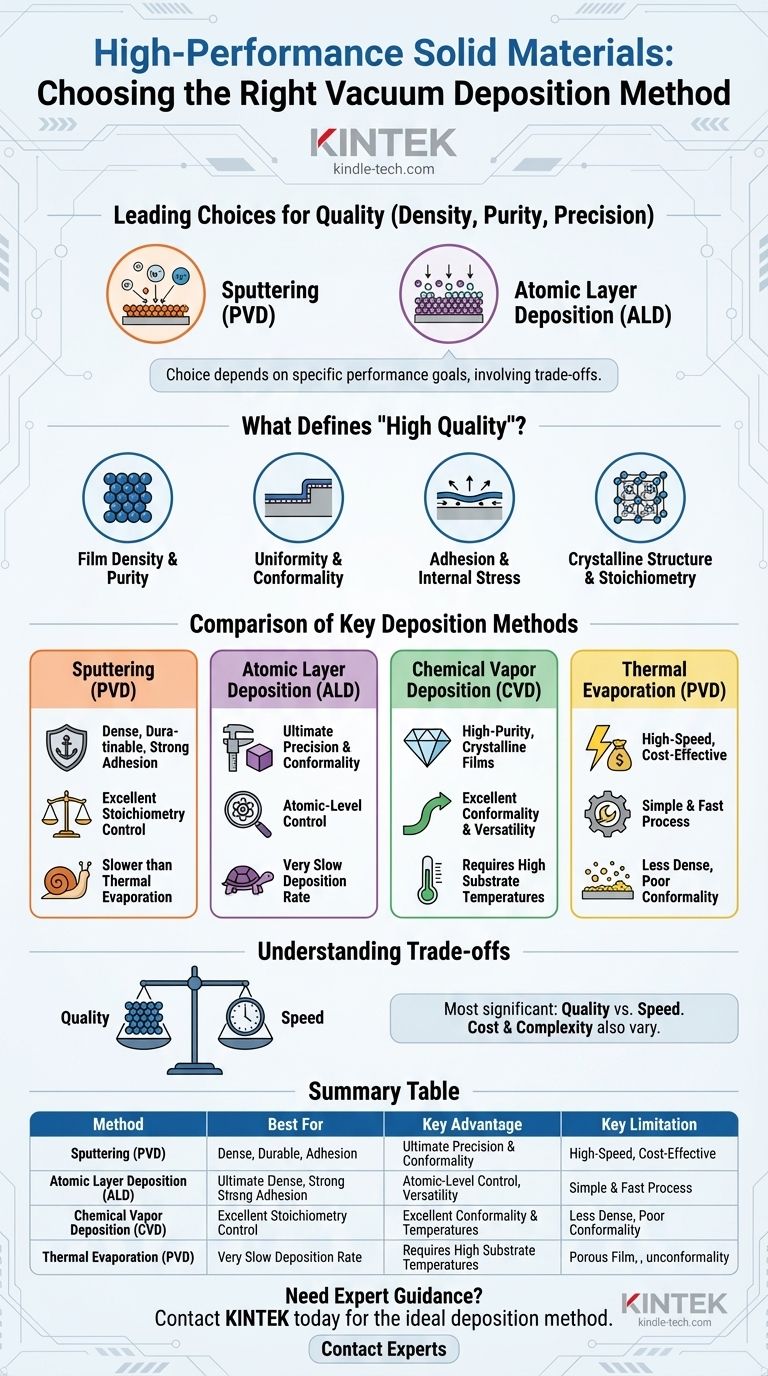

Qu'est-ce qui définit la "haute qualité" d'un film mince ?

Avant de comparer les méthodes, nous devons définir les métriques clés d'un film mince "haute performance" ou "haute qualité". L'importance de chaque métrique dépend entièrement de l'application finale, qu'il s'agisse d'un revêtement optique, d'un dispositif semi-conducteur ou d'une surface résistante à l'usure.

Densité et pureté du film

Les films de haute qualité sont denses, avec un minimum de vides ou de lacunes. Les vides peuvent altérer les propriétés optiques, réduire la durabilité et permettre aux contaminants de pénétrer le film. La pureté est tout aussi critique, car même des traces d'éléments indésirables peuvent dégrader les performances électriques, optiques ou mécaniques.

Uniformité et conformité du film

L'uniformité fait référence au maintien d'une épaisseur de film constante sur toute la surface d'un substrat plat. La conformité (ou couverture de pas) est la capacité à revêtir uniformément des surfaces complexes en trois dimensions, sans amincissement ni rupture sur les bords vifs ou dans les tranchées profondes.

Adhérence et contrainte interne

Un film est inutile s'il n'adhère pas au substrat. Une forte adhérence est la marque d'un processus de dépôt de qualité. De plus, les films peuvent avoir une contrainte interne (de compression ou de traction) qui peut les faire craquer, peler ou même plier le substrat, rendant la gestion du stress cruciale.

Structure cristalline et stœchiométrie

Pour de nombreux matériaux avancés, l'obtention de la structure cristalline correcte (par exemple, amorphe vs polycristalline) et de la stœchiométrie (le rapport précis des éléments dans un composé) est essentielle pour la fonction.

Comparaison des principales méthodes de dépôt

Chaque technique de dépôt sous vide fonctionne selon des principes différents, ce qui lui confère un profil unique de forces et de faiblesses par rapport à nos métriques de qualité.

Pulvérisation cathodique (PVD) : Le cheval de bataille pour les films denses

Dans la pulvérisation cathodique, des ions à haute énergie bombardent un matériau cible, éjectant des atomes qui se déplacent ensuite et se déposent sur le substrat.

La haute énergie cinétique des atomes pulvérisés se traduit par des films très denses avec une forte adhérence. Ce processus offre un excellent contrôle sur la stœchiométrie des matériaux complexes, ce qui en fait un choix privilégié pour les revêtements optiques haute performance, les couches résistantes à l'usure et la métallisation en électronique.

Dépôt par couches atomiques (ALD) : L'ultime précision

L'ALD est un processus unique où le film est construit une couche atomique à la fois par une série de réactions chimiques auto-limitées.

Cette méthode offre la meilleure conformité et uniformité possible, recouvrant parfaitement même les nanostructures 3D les plus complexes. Elle offre également un contrôle précis de l'épaisseur. Cependant, cette précision a pour coût d'être une méthode de dépôt extrêmement lente.

Dépôt chimique en phase vapeur (CVD) : Polyvalence pour les matériaux complexes

Le CVD implique l'introduction de gaz précurseurs dans une chambre, où ils réagissent et se décomposent sur un substrat chauffé pour former le film désiré.

Le CVD est réputé pour produire des films cristallins très purs avec une excellente conformité. C'est une technique puissante et polyvalente, mais elle nécessite souvent des températures de substrat très élevées, ce qui peut endommager les composants sensibles.

Évaporation thermique (PVD) : Le choix de la vitesse et de la simplicité

C'est l'une des méthodes les plus simples, où un matériau source est chauffé sous vide jusqu'à évaporation, la vapeur se condensant ensuite sur un substrat plus froid.

Bien que très rapide et rentable, l'évaporation thermique produit généralement des films moins denses et ayant une adhérence plus faible que les films pulvérisés. Parce qu'il s'agit d'une technique en "ligne de visée", sa capacité à revêtir de manière conforme des formes complexes est médiocre.

Comprendre les compromis

La sélection d'une méthode de dépôt est une décision d'ingénierie qui nécessite d'équilibrer des priorités concurrentes. Il n'y a pas de choix universellement supérieur.

Qualité vs vitesse

Le compromis le plus important est souvent entre la qualité du film et la vitesse de dépôt. L'ALD produit des films presque parfaits mais est exceptionnellement lente. À l'autre extrémité, l'évaporation thermique est très rapide mais produit généralement des films de qualité inférieure. La pulvérisation cathodique et le CVD offrent un équilibre entre les deux.

Coût et complexité

L'équipement et les précurseurs requis pour les différentes méthodes varient considérablement en coût. Les systèmes d'évaporation thermique sont relativement simples et peu coûteux. Les systèmes de pulvérisation cathodique sont plus complexes, tandis que les systèmes ALD et CVD peuvent être très sophistiqués et coûteux à acheter et à utiliser.

Compatibilité des matériaux et des substrats

Le choix est souvent limité par les matériaux eux-mêmes. Certains alliages ou composés ne peuvent être déposés efficacement que par pulvérisation cathodique. Certaines structures cristallines ne peuvent être obtenues qu'avec un CVD à haute température. De même, la sensibilité à la chaleur de votre substrat peut immédiatement exclure des méthodes comme le CVD traditionnel.

Faire le bon choix pour votre objectif

La métrique de performance la plus critique de votre application doit guider votre décision.

- Si votre objectif principal est la précision ultime et une uniformité parfaite sur des structures 3D complexes : Le dépôt par couches atomiques (ALD) est le choix inégalé, malgré sa lenteur.

- Si votre objectif principal est de produire des films denses, durables et purs avec une forte adhérence : La pulvérisation cathodique est la méthode PVD la plus robuste et polyvalente pour un large éventail d'applications haute performance.

- Si votre objectif principal est de créer des films cristallins purs et très conformes qui pourraient être difficiles à produire autrement : Le dépôt chimique en phase vapeur (CVD) est une option puissante, à condition que votre substrat puisse supporter les températures élevées.

- Si votre objectif principal est un dépôt à grande vitesse pour des applications moins exigeantes : L'évaporation thermique offre une solution rapide et rentable, mais avec des compromis en termes de densité du film et de couverture.

En alignant les avantages distincts de chaque méthode de dépôt avec votre définition spécifique de la "performance", vous pouvez sélectionner le processus optimal pour créer des matériaux solides supérieurs.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Pulvérisation cathodique (PVD) | Films denses et durables ; Forte adhérence | Excellent contrôle de la stœchiométrie | Plus lent que l'évaporation thermique |

| Dépôt par couches atomiques (ALD) | Précision et conformité ultimes | Contrôle et uniformité au niveau atomique | Taux de dépôt très lent |

| Dépôt chimique en phase vapeur (CVD) | Films cristallins de haute pureté | Excellente conformité et polyvalence | Nécessite des températures de substrat élevées |

| Évaporation thermique (PVD) | Dépôt rapide et rentable | Processus simple et rapide | Films moins dense ; Mauvaise conformité |

Besoin de conseils d'experts pour choisir la méthode de dépôt idéale pour vos matériaux haute performance ? Le choix entre la pulvérisation cathodique, l'ALD et le CVD est essentiel pour atteindre la densité, la pureté et la précision du film souhaitées. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos objectifs spécifiques de recherche et de production. Notre équipe peut vous aider à naviguer dans les compromis pour optimiser l'efficacité de votre processus et la performance de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution adaptée à vos besoins de laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment le plasma est-il formé dans la pulvérisation cathodique RF ? Dévoiler le processus pour les matériaux isolants

- Quels sont les types de réacteurs CVD ? Choisissez le bon procédé pour votre matériau et votre substrat

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce que la couverture de marche (step coverage) du dépôt physique en phase vapeur ? Maîtriser les films minces uniformes pour la microfabrication

- Comment le dépôt physique en phase vapeur affecte-t-il l'environnement ? Une alternative plus propre au dépôt chimique en phase vapeur

- Quelle est la différence entre le dépôt chimique et le dépôt physique ? Un guide sur les films minces PVD vs. CVD

- Quel est le processus de dépôt par ALD ? Maîtriser le revêtement de couches minces au niveau atomique

- Qu'est-ce qu'un équipement MOCVD ? La clé pour la croissance de cristaux semi-conducteurs haute performance