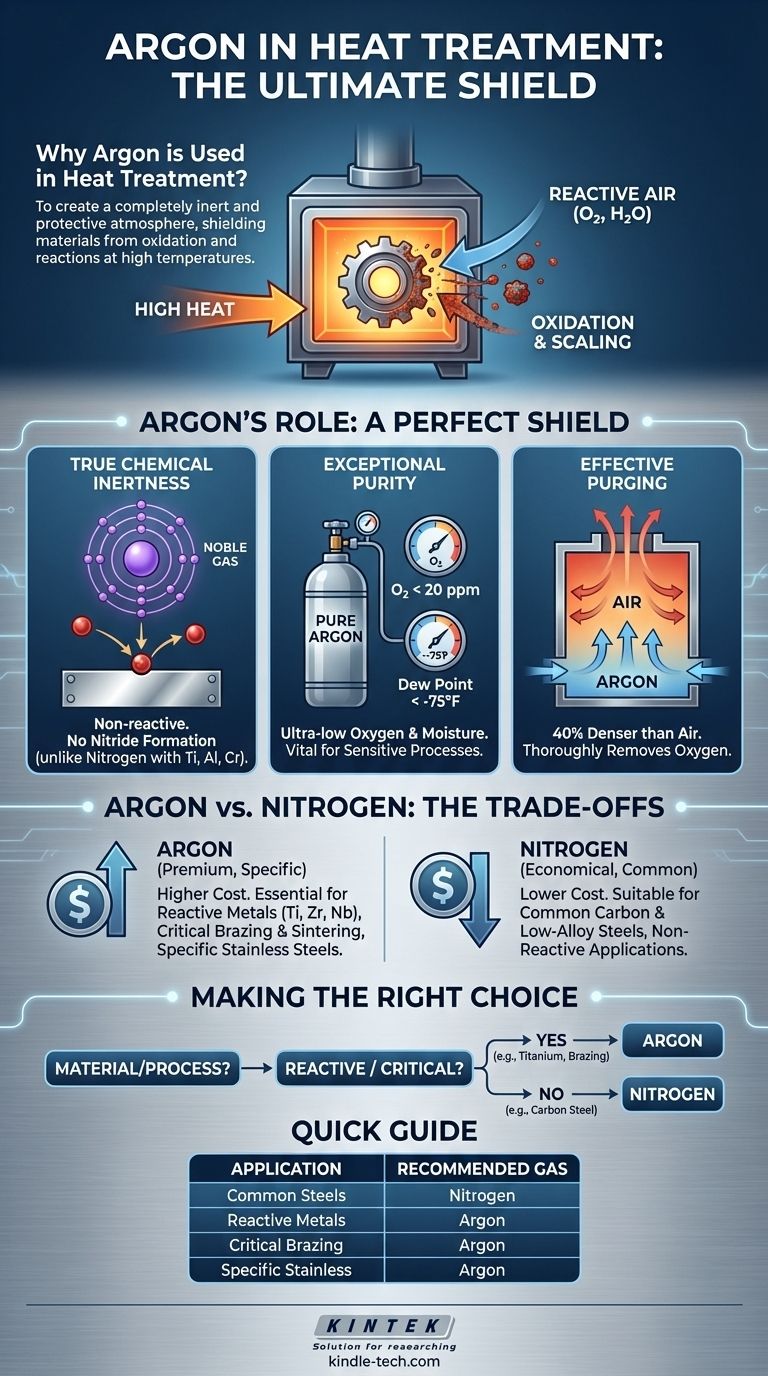

Dans le traitement thermique, l'argon est utilisé pour créer une atmosphère complètement inerte et protectrice à l'intérieur d'un four. Aux températures élevées requises pour des processus tels que le recuit ou le brasage, les métaux deviennent très réactifs avec l'oxygène et l'humidité présents dans l'air. L'argon, un gaz noble, agit comme un bouclier parfait, empêchant ces réactions chimiques indésirables comme l'oxydation et la formation de calamine, qui endommageraient autrement la surface du composant et compromettraient son intégrité structurelle.

La raison fondamentale de choisir l'argon plutôt que des gaz protecteurs plus courants comme l'azote est son inertie chimique absolue. Bien que l'azote soit suffisant pour de nombreuses applications, l'argon est essentiel pour les matériaux très sensibles ou réactifs où même la plus petite réaction de surface, telle que la formation de nitrures, est inacceptable.

Le problème fondamental : pourquoi une atmosphère est critique

La chaleur comme catalyseur de réactions indésirables

Le traitement thermique repose sur un contrôle précis de la température pour modifier la structure cristalline interne d'un métal, modifiant ainsi ses propriétés physiques telles que la dureté ou la ductilité.

Cependant, cette même chaleur accélère considérablement les réactions chimiques entre la surface du métal et tous les gaz réactifs présents.

La menace de l'oxygène et de l'humidité

L'air standard contient environ 21 % d'oxygène et des quantités variables de vapeur d'eau. Aux températures de traitement thermique, ces deux éléments sont des agents oxydants agressifs.

Le contact avec l'air provoquera la formation d'une couche de calamine d'oxyde sur la surface d'une pièce métallique. Cela nuit à l'état de surface, modifie les dimensions et peut avoir un impact négatif sur la durée de vie en fatigue et la résistance à la corrosion du matériau.

L'objectif : une surface inchangée

L'objectif d'une atmosphère protectrice est de permettre au cycle thermique de se dérouler sans altérer la chimie de surface de la pièce. Le composant doit sortir du four avec la même surface propre et brillante qu'il avait en y entrant.

Le rôle de l'argon comme bouclier protecteur

Véritable inertie chimique

L'avantage principal de l'argon est qu'il s'agit d'un gaz noble. Sa couche électronique externe est complète, ce qui le rend chimiquement non réactif avec tous les autres éléments dans les conditions de four. Il fournit un environnement véritablement inerte.

C'est une distinction cruciale par rapport à l'azote qui, bien que largement inerte, peut former des nitrures avec certains éléments comme le titane, l'aluminium et le chrome présent dans certains aciers inoxydables. Cette formation de nitrures peut modifier les propriétés du matériau de manière indésirable.

Pureté exceptionnelle et faible point de rosée

L'argon de qualité industrielle est livré avec une pureté extrêmement élevée. Des spécifications de teneur en oxygène inférieure à 20 parties par million (ppm) et un point de rosée inférieur à -75 °F (-59 °C) sont courantes.

Cela signifie que le gaz est exceptionnellement exempt des deux principaux coupables — l'oxygène et la vapeur d'eau. Ce haut niveau de pureté garantit qu'aucune oxydation ne peut se produire, ce qui est vital pour les processus sensibles comme le brasage, où toute couche d'oxyde peut empêcher le métal d'apport de mouiller et de se lier correctement aux matériaux de base.

Purge efficace du four

Le gaz argon est environ 40 % plus dense que l'air et environ 43 % plus dense que l'azote. Cette propriété peut être utilisée pour purger efficacement un four de l'air atmosphérique.

Lorsqu'il est introduit au fond de la chambre du four, l'argon plus lourd déplace l'air plus léger, le poussant à travers les évents supérieurs. Cette méthode assure un retrait complet et efficace de l'oxygène avant le début du cycle de chauffage.

Comprendre les compromis : Argon contre Azote

Le facteur principal : le coût

Le principal inconvénient de l'argon est son coût. Il est produit par distillation fractionnée de l'air liquide, un processus qui le rend considérablement plus cher que l'azote, qui est le gaz le plus abondant dans l'atmosphère.

En raison de cette différence de coût, l'argon n'est utilisé que lorsque cela est techniquement nécessaire.

Quand l'azote est « suffisant »

Pour une vaste gamme d'applications de traitement thermique, en particulier pour les aciers au carbone et faiblement alliés courants, l'azote fournit une atmosphère protectrice parfaitement adaptée. Il empêche efficacement l'oxydation et constitue le choix le plus économique.

Dans ces cas, les métaux traités ne sont pas susceptibles à la formation de nitrures, donc la protection supplémentaire (et le coût) de l'argon n'est pas nécessaire.

Quand l'argon est non négociable

L'argon devient le choix requis pour des matériaux et des processus spécifiques où l'azote présente un risque.

Cela comprend le traitement thermique des métaux réactifs comme le titane, le zirconium et le niobium. Il est également essentiel pour certains aciers inoxydables et alliages de nickel où la formation de nitrure de chrome épuiserait le chrome de la surface, réduisant ainsi sa résistance à la corrosion. Enfin, l'argon de haute pureté est souvent spécifié pour les opérations critiques de brasage et de frittage où une surface parfaitement propre est primordiale pour la réussite.

Faire le bon choix pour votre application

La sélection de la bonne atmosphère protectrice est un équilibre entre les exigences du processus et le coût. Votre décision doit être basée sur le matériau traité et l'intolérance à toute réaction de surface.

- Si votre objectif principal est l'efficacité des coûts pour les aciers au carbone ou faiblement alliés courants : L'azote est presque toujours le choix correct et le plus économique pour prévenir l'oxydation générale.

- Si vous traitez des métaux réactifs comme le titane ou certains aciers inoxydables : L'argon est essentiel pour prévenir la formation de nitrures indésirables qui compromettraient les propriétés inhérentes du matériau.

- Si votre processus implique un brasage critique ou le frittage de métaux en poudre : La pureté supérieure et l'inertie complète de l'argon sont nécessaires pour assurer une surface sans défaut pour une liaison et une densification appropriées.

En fin de compte, choisir le bon gaz est une décision d'ingénierie critique qui protège directement l'intégrité et la valeur de votre composant fini.

Tableau récapitulatif :

| Scénario d'application | Atmosphère recommandée | Raison clé |

|---|---|---|

| Aciers au carbone/faiblement alliés courants | Azote | Prévention de l'oxydation rentable |

| Métaux réactifs (Titane, Zirconium) | Argon | Prévient la formation de nitrures, assure l'inertie chimique |

| Brasage et frittage critiques | Argon | Haute pureté prévient la contamination de surface pour une liaison appropriée |

| Aciers inoxydables et alliages de nickel spécifiques | Argon | Évite l'appauvrissement en chrome dû à la formation de nitrures |

Protégez vos matériaux les plus sensibles et vos processus critiques avec la bonne solution d'atmosphère.

Le choix entre l'argon et l'azote est une décision cruciale qui a un impact direct sur la qualité et la performance de votre composant. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire et de consommables, y compris des solutions de contrôle d'atmosphère pour le traitement thermique. Nous pouvons vous aider à déterminer l'atmosphère protectrice optimale pour vos matériaux et applications spécifiques, garantissant des résultats sans faille et protégeant votre investissement.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée sur vos besoins en atmosphère de traitement thermique.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le but du maintien d'un flux continu d'argon ? Optimiser la récupération du PLAP avec de l'aluminium de haute pureté

- Qu'est-ce qu'un four de recuit à hydrogène à haute température ? Obtenez une pureté et une force de liaison maximales

- Comment un four d'oxydation cyclique industriel à haute température simule-t-il des conditions extrêmes pour les revêtements d'aluminure ?

- Quel est le but du prétraitement des échantillons de charbon ? Assurer une pyrolyse précise grâce au séchage à l'azote

- Pourquoi un système de réaction avec protection gazeuse est-il requis pour la co-précipitation de Fe3O4 ? Assurer la synthèse de magnétite pure

- Quel rôle joue un four à atmosphère contrôlée dans le PIP ? Obtenir une pyrolyse de céramique à haute résistance

- Pourquoi l'argon est-il utilisé dans le recuit ? Pour prévenir l'oxydation et assurer la pureté lors du traitement thermique

- Quelle est la fonction de l'azote gazeux dans le processus de recuit ? Assurer un traitement thermique sans oxydation