En bref, un vide est nécessaire pour le dépôt de couches minces afin de créer un environnement propre et contrôlé. Sans lui, le matériau déposé entrerait en collision avec des milliards de particules présentes dans l'air, telles que l'oxygène et la vapeur d'eau, et réagirait avec elles. Cette interférence empêcherait la formation d'un film pur, uniforme et bien adhérant sur la surface du substrat.

La raison fondamentale de l'utilisation du vide est d'éliminer les obstacles. Les particules d'air dispersent le matériau de dépôt et le contaminent chimiquement, ce qui conduit à des films faibles, impurs et aux propriétés imprévisibles. Le vide garantit que le matériau voyage sans entrave de sa source au substrat, ce qui est la base de la création de toute couche mince de haute qualité.

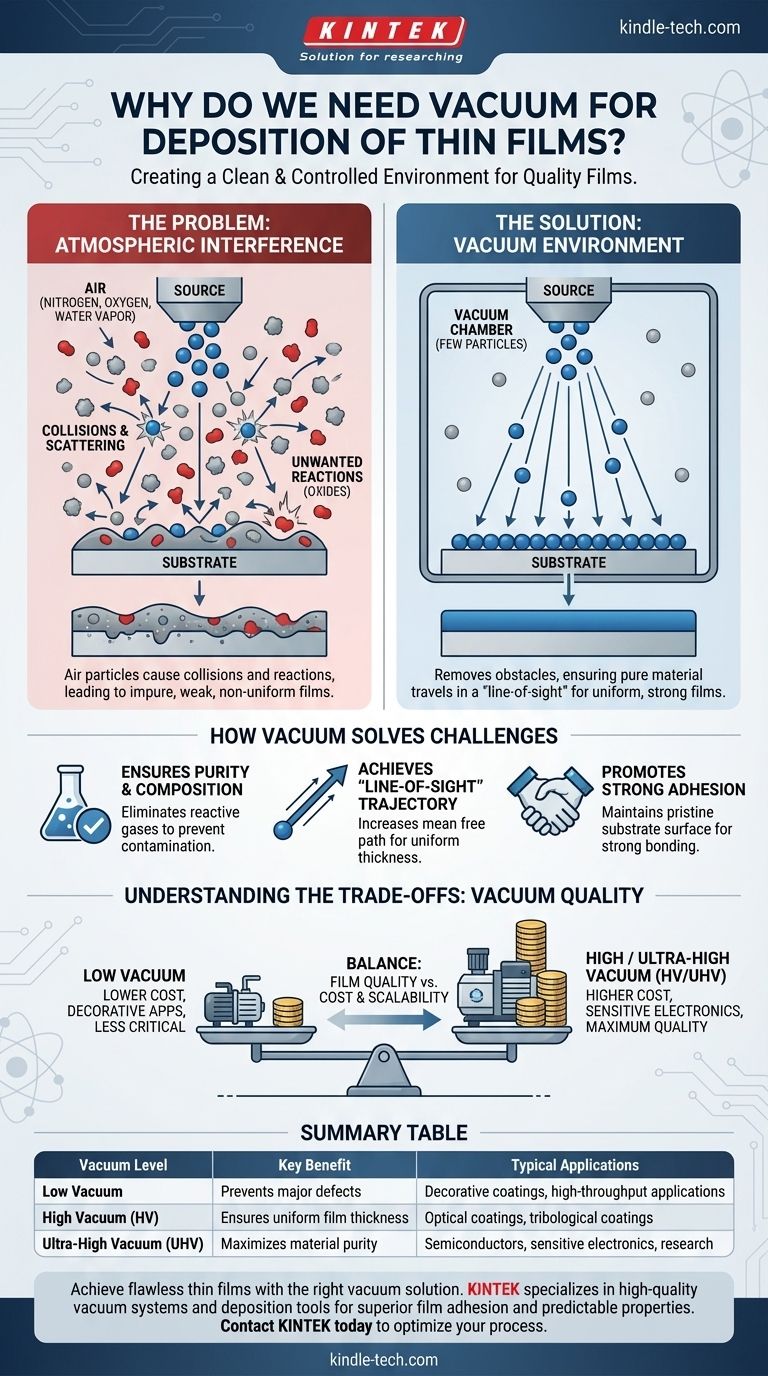

Le problème fondamental : l'interférence de l'atmosphère

Pour comprendre la nécessité du vide, il faut d'abord reconnaître que l'air ambiant n'est pas vide. C'est un environnement dense rempli de gaz réactifs qui sont hostiles à la précision requise pour le dépôt de couches minces.

Le défi des collisions de particules

À pression atmosphérique normale, un centimètre cube d'air contient des milliers de milliards de molécules de gaz, principalement de l'azote, de l'oxygène et de la vapeur d'eau.

Ces particules atmosphériques gênent le matériau en cours de dépôt. Le matériau de dépôt, qui voyage d'une source au substrat, entrera inévitablement en collision avec ces molécules de gaz.

Ces collisions dispersent le matériau de dépôt, le faisant dévier de sa trajectoire prévue. Cette dispersion entraîne une épaisseur de film non uniforme et une mauvaise couverture des caractéristiques de surface du substrat.

La menace des réactions chimiques indésirables

Au-delà des simples collisions physiques, les gaz présents dans l'air sont chimiquement réactifs. L'oxygène et la vapeur d'eau sont des contaminants particulièrement agressifs.

Lorsque le matériau de dépôt chaud et énergétique rencontre ces gaz réactifs, des réactions chimiques indésirables se produisent. Par exemple, déposer un métal pur à l'air libre entraînera presque certainement la formation d'un oxyde métallique, et non d'un film métallique pur.

Cette contamination modifie fondamentalement les propriétés du film, altérant sa conductivité électrique, ses caractéristiques optiques et son intégrité structurelle. Le produit final est impur et ne répond pas aux spécifications souhaitées.

Comment le vide résout les principaux défis du dépôt

En éliminant la grande majorité des molécules d'air d'une chambre scellée, le vide répond directement aux problèmes de collision et de contamination. Ce contrôle est ce qui permet l'électronique moderne, l'optique et la science des matériaux.

Assurer la pureté et le contrôle de la composition

Un environnement sous vide est, par définition, un environnement avec très peu de particules. En évacuant les gaz réactifs, vous éliminez la source de contamination chimique.

Cela garantit que le film déposé est composé uniquement du matériau source prévu. Ce niveau de pureté est non négociable pour des applications telles que les semi-conducteurs, où même des impuretés mineures peuvent rendre un appareil inutilisable.

Atteindre une trajectoire en « ligne de mire »

Dans un vide poussé, la distance moyenne qu'une particule peut parcourir avant d'en heurter une autre — connue sous le nom de libre parcours moyen — passe de nanomètres à plusieurs mètres.

Cela signifie que le matériau de dépôt peut voyager en ligne droite et ininterrompue de la source au substrat. Ce trajet en « ligne de mire » est essentiel pour obtenir une épaisseur de film uniforme et des taux de dépôt prévisibles sur l'ensemble du substrat.

Favoriser une forte adhérence

Pour qu'un film adhère correctement, sa première couche atomique doit former une liaison solide avec la surface du substrat. Si une couche de contaminants (comme des oxydes ou de l'eau adsorbée) existe sur le substrat, le film adhérera à cette couche faible à la place.

Le vide nettoie non seulement le chemin du matériau de dépôt, mais aide également à maintenir une surface de substrat vierge avant et pendant le dépôt, empêchant la formation de cette couche limite faible et assurant une forte adhérence du film.

Comprendre les compromis : la « qualité » du vide

Tous les processus ne nécessitent pas le même niveau de vide. La décision implique un équilibre critique entre la qualité du film souhaitée, le coût du processus et la sensibilité des matériaux impliqués.

Vide faible par rapport au vide poussé

La « qualité » d'un vide est mesurée par sa pression. Un vide faible contient encore un nombre important de molécules de gaz, tandis qu'un vide poussé (HV) ou un vide ultra-poussé (UHV) en contient progressivement moins.

Les processus simples comme les revêtements métalliques décoratifs peuvent ne nécessiter qu'un vide faible ou moyen. En revanche, la fabrication de composants semi-conducteurs ou optiques sensibles nécessite un HV ou un UHV pour atteindre la pureté et la perfection structurelle nécessaires.

Le coût de la propreté

Atteindre un vide plus élevé est plus difficile, plus long et plus coûteux. Cela nécessite des pompes plus sophistiquées et des temps de « pompage » plus longs pour éliminer de plus en plus de molécules de la chambre.

Cela crée un compromis direct entre la qualité du film et le coût/évolutivité de la fabrication. L'objectif est toujours d'utiliser un niveau de vide suffisant pour les besoins de l'application sans engendrer de dépenses inutiles ou de retards de production.

Faire le bon choix pour votre objectif

Le niveau de vide requis est dicté par les propriétés souhaitées du film final. La sensibilité de votre application à la contamination et aux défauts structurels déterminera l'investissement nécessaire dans votre système de vide.

- Si votre objectif principal est la pureté des matériaux pour l'électronique ou la recherche : Vous devez utiliser un vide poussé ou ultra-poussé (UHV) pour minimiser les réactions chimiques avec les gaz résiduels comme l'oxygène et l'eau.

- Si votre objectif principal est l'uniformité des revêtements optiques ou tribologiques : Un vide poussé est généralement nécessaire pour garantir un long libre parcours moyen, empêchant la dispersion des particules qui dégraderait l'uniformité et la performance du film.

- Si votre objectif principal est les applications décoratives à haut débit : Un vide de qualité inférieure peut être acceptable, offrant un équilibre rentable qui prévient les défauts majeurs tout en privilégiant la vitesse.

En fin de compte, le contrôle de l'environnement de dépôt par le vide est l'étape fondamentale de l'ingénierie des propriétés précises de toute couche mince haute performance.

Tableau récapitulatif :

| Niveau de vide | Avantage clé | Applications typiques |

|---|---|---|

| Vide faible | Prévient les défauts majeurs | Revêtements décoratifs, applications à haut débit |

| Vide poussé (HV) | Assure une épaisseur de film uniforme | Revêtements optiques, revêtements tribologiques |

| Vide ultra-poussé (UHV) | Maximise la pureté du matériau | Semi-conducteurs, électronique sensible, recherche |

Obtenez des films minces sans défaut avec la bonne solution de vide.

Que vous développiez des composants électroniques sensibles, des revêtements optiques haute performance ou des applications décoratives à haut débit, la pureté et l'uniformité de votre couche mince sont essentielles à votre succès. KINTEK est spécialisée dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de vide et des outils de dépôt, adaptés pour répondre aux besoins précis de votre laboratoire.

Notre expertise garantit que vous pouvez contrôler efficacement votre environnement de dépôt, conduisant à une adhérence supérieure du film, des propriétés prévisibles et des performances fiables. Laissez-nous vous aider à choisir le système de vide parfait pour optimiser votre processus et améliorer vos résultats.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de dépôt de couches minces et découvrir comment nos solutions peuvent faire progresser votre recherche et votre production.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation