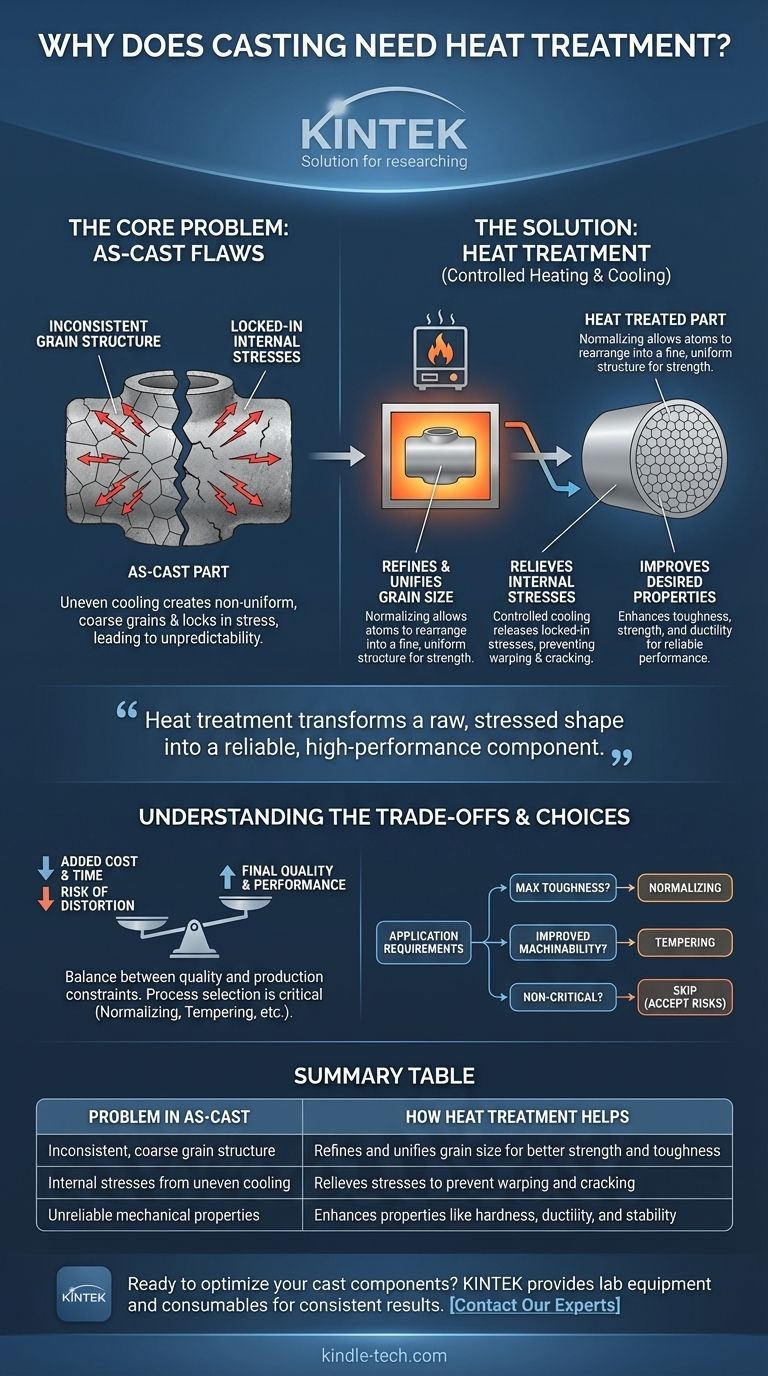

En termes simples, une pièce moulée en métal nécessite un traitement thermique pour corriger les imperfections structurelles et les contraintes internes créées pendant le processus de moulage. Grâce à un chauffage et un refroidissement contrôlés, le traitement thermique affine la structure cristalline interne du métal pour améliorer des propriétés critiques telles que la résistance, la ténacité et la stabilité dimensionnelle, rendant ainsi la pièce adaptée à son application prévue.

Le processus de moulage crée la forme d'un objet, mais il laisse derrière lui une structure interne incohérente et sollicitée. Le traitement thermique est l'étape d'affinage essentielle qui transforme cette forme brute en un composant d'ingénierie fiable et performant.

Le problème fondamental : Pourquoi les pièces brutes de moulage sont-elles défectueuses ?

Une pièce métallique fraîchement sortie de son moule, appelée pièce « brute de moulage » (as-cast), est rarement prête à l'emploi. Le refroidissement non contrôlé inhérent au processus de moulage introduit des défauts internes importants qui compromettent ses performances.

Structure cristalline incohérente

Lorsque le métal en fusion se solidifie et refroidit dans un moule, différentes sections refroidissent à des vitesses différentes. Les sections plus épaisses refroidissent lentement, tandis que les sections plus minces refroidissent rapidement.

Ce refroidissement inégal crée une structure cristalline non uniforme et souvent grossière dans toute la pièce. Les grains grossiers entraînent généralement une résistance et une ténacité moindres.

Contraintes internes emprisonnées

Le même processus de refroidissement inégal qui affecte la structure cristalline emprisonne également des contraintes internes importantes dans le matériau.

Ces contraintes peuvent provoquer la déformation ou la fissuration de la pièce avec le temps, parfois même avant qu'elle ne soit mise en service. Elles rendent également le composant cassant et imprévisible sous charge.

Propriétés mécaniques peu fiables

En raison de la structure cristalline incohérente et des contraintes internes, une pièce brute de moulage présente des propriétés mécaniques imprévisibles et peu fiables.

Une zone du moulage peut être plus dure et plus cassante, tandis qu'une autre peut être plus molle. Ce manque d'uniformité est inacceptable pour la plupart des applications d'ingénierie, des composants automobiles aux pièces d'avion.

Comment le traitement thermique corrige les défauts de moulage

Le traitement thermique est un processus hautement contrôlé conçu pour inverser les effets négatifs du refroidissement non contrôlé. Il réorganise fondamentalement la structure interne du métal au niveau microscopique.

Il affine et unifie la taille des grains

Des processus tels que la normalisation impliquent de chauffer l'acier à une température spécifique au-dessus de son point critique et de la maintenir à ce niveau.

Cela permet aux atomes de se réorganiser en une structure cristalline beaucoup plus fine et plus uniforme. Comme le notent les références, ce processus permet d'obtenir une « structure perlitique » cohérente qui affine considérablement la taille des grains.

Il soulage les contraintes internes

En chauffant l'ensemble du composant uniformément, puis en le laissant refroidir de manière contrôlée (par exemple, à l'air libre pour la normalisation), les contraintes emprisonnées sont libérées.

Ce soulagement des contraintes rend la pièce dimensionnellement stable et réduit considérablement le risque de fissuration ou de déformation plus tard dans sa durée de vie.

Il améliore les propriétés souhaitées

L'objectif ultime du traitement thermique est d'améliorer les propriétés physiques de la pièce moulée.

Une structure cristalline affinée conduit directement à une ténacité et une résistance accrues. D'autres traitements, comme le revenu, peuvent être utilisés après un processus de durcissement initial pour augmenter la ductilité et réduire la fragilité, obtenant ainsi un équilibre précis des propriétés.

Comprendre les compromis

Bien qu'essentiel pour la performance, le traitement thermique n'est pas sans considérations. Il représente un équilibre entre la qualité finale et les contraintes de production.

Coût et temps supplémentaires

Le traitement thermique nécessite des fours spécialisés, une consommation d'énergie importante et un temps de traitement supplémentaire. Cela augmente le coût global et le délai de production de la pièce finale.

Risque de déformation

Chauffer une pièce à haute température peut provoquer sa déformation ou sa torsion, en particulier avec des géométries complexes ou des composants à parois minces. Cela nécessite un chargement du four, un support et un contrôle des processus minutieux pour être atténué.

Le choix du processus est critique

Il n'existe pas de traitement thermique unique adapté à toutes les situations. Utiliser le mauvais processus peut être pire que de n'en utiliser aucun. Le choix entre normalisation, recuit, trempe ou revenu dépend entièrement de l'alliage métallique spécifique et des propriétés finales souhaitées du composant.

Faire le bon choix pour votre objectif

La décision d'appliquer un traitement thermique et le type à utiliser est dictée par les exigences de l'application finale de la pièce.

- Si votre objectif principal est une ténacité maximale et un soulagement des contraintes pour la pièce finale : La normalisation est une étape critique pour créer un composant en acier solide, stable et fiable.

- Si votre objectif principal est d'améliorer l'usinabilité après un processus de durcissement : Le revenu est un traitement secondaire nécessaire pour réduire la fragilité et restaurer une certaine ductilité.

- Si votre objectif principal est la réduction des coûts pour des applications non critiques : Vous pouvez choisir de sauter le traitement thermique, mais vous devez accepter les risques inhérents de contrainte interne, de fragilité potentielle et de propriétés mécaniques incohérentes.

En fin de compte, le traitement thermique est le processus crucial qui fait passer une pièce moulée en métal d'une simple forme à un composant d'ingénierie prévisible et fiable.

Tableau récapitulatif :

| Problème dans les pièces brutes de moulage | Comment le traitement thermique aide |

|---|---|

| Structure cristalline incohérente et grossière | Affine et unifie la taille des grains pour une meilleure résistance et ténacité |

| Contraintes internes dues à un refroidissement inégal | Soulage les contraintes pour éviter la déformation et la fissuration |

| Propriétés mécaniques peu fiables | Améliore les propriétés telles que la dureté, la ductilité et la stabilité |

Prêt à optimiser vos composants moulés avec un traitement thermique précis ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus métallurgiques, vous aidant à obtenir des résultats constants et performants. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la fonction d'un four creuset ? Un guide de la fusion contrôlée pour la coulée et l'alliage

- Quel matériau est résistant à la chaleur extrême ? Adaptez le bon matériau à votre application extrême

- Quel type de système de pulvérisation sera utilisé pour déposer un film mince de ZnO ? Choisissez entre la pulvérisation magnétron RF et DC

- Quelles sont les défaillances du processus de traitement thermique ? Un guide pour prévenir la fissuration, le gauchissement et la dégradation

- Quelle est l'épaisseur du film ? Le paramètre de conception critique pour la performance des matériaux

- Quelle est l'analyse du cycle de vie de la pyrolyse ? Un guide de son véritable impact environnemental

- Existe-t-il différents types de recuit ? Choisissez le bon processus pour votre métal

- Quel rôle joue une étuve de laboratoire de précision dans la synthèse des nanocomposites GO-PANI ? Protéger l'intégrité du matériau