Fondamentalement, un environnement sous vide est essentiel pour le dépôt physique en phase vapeur (PVD) car il crée les conditions immaculées et contrôlées nécessaires au bon fonctionnement du processus. Sans vide, le matériau de revêtement vaporisé entrerait en collision avec des milliards de particules d'air, n'atteignant jamais le substrat cible, et tout film qui se formerait serait irrémédiablement contaminé par les gaz atmosphériques, le rendant inutile.

L'objectif principal du vide en PVD est double : il garantit que les particules de revêtement ont un chemin clair et dégagé de la source au substrat, et il élimine les gaz atmosphériques qui, autrement, contamineraient et ruineraient l'intégrité chimique et structurelle du revêtement final.

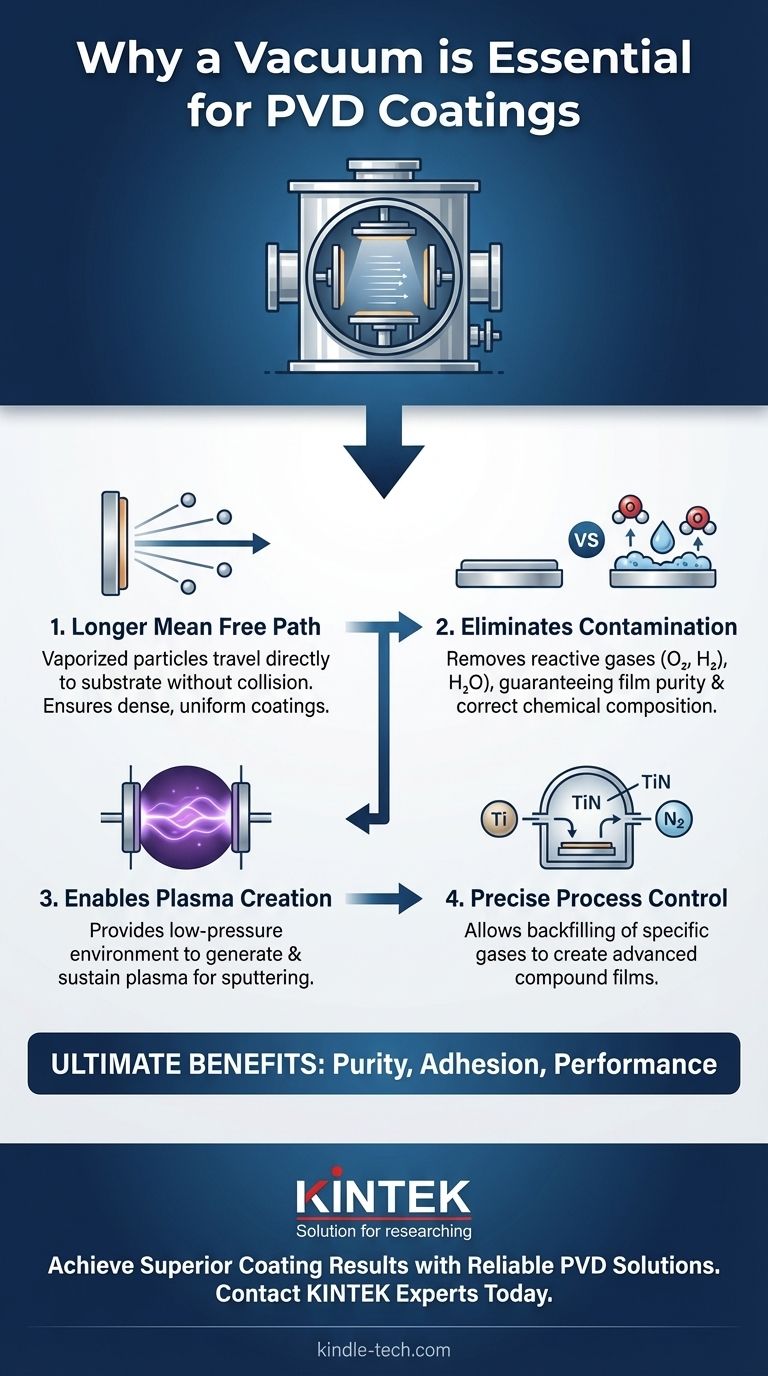

Pourquoi le vide est non négociable pour des revêtements de qualité

Comprendre le PVD, c'est comprendre la physique du vide. Le processus implique la création d'une vapeur d'un matériau et sa condensation sur une pièce pour former un revêtement haute performance. Ce parcours entier, de la création de la vapeur à la condensation, doit être méticuleusement contrôlé.

Le "libre parcours moyen" : Assurer un vol direct

Dans une chambre PVD, nous déplaçons des atomes ou des molécules individuels d'une source (la "cible") vers le substrat (la pièce à revêtir). Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule.

À pression atmosphérique, l'air est dense en molécules d'azote, d'oxygène et d'autres gaz. Le libre parcours moyen est incroyablement court – de l'ordre du nanomètre. Les atomes de revêtement vaporisés entreraient en collision presque instantanément, se dispersant dans des directions aléatoires et perdant de l'énergie.

En pompant la chambre jusqu'à un vide poussé, nous éliminons la grande majorité de ces molécules d'air. Cela augmente considérablement le libre parcours moyen, permettant aux atomes de revêtement de voyager en ligne droite de la source au substrat, un peu comme une balle lancée dans une pièce vide par rapport à une pièce pleine d'obstacles.

La pureté est primordiale : Éliminer les contaminants indésirables

L'atmosphère est très réactive. Des gaz comme l'oxygène et la vapeur d'eau sont des contaminants agressifs qui réagiront facilement avec les atomes de revêtement chauds et énergétiques et la surface propre du substrat.

Cette contamination entraîne une mauvaise adhérence du film, une composition chimique incorrecte et des propriétés indésirables comme une dureté réduite ou une friction accrue. Par exemple, si vous déposez un film de titane pur, tout oxygène présent créera de l'oxyde de titane, modifiant entièrement le revêtement.

Un environnement sous vide élimine efficacement ces contaminants réactifs, garantissant que le film déposé est aussi pur que le matériau source.

Permettre l'environnement plasma

De nombreux processus PVD, tels que la pulvérisation cathodique, utilisent un plasma basse pression (un gaz ionisé, généralement de l'argon) pour bombarder le matériau source et éjecter des atomes.

Le vide est une condition préalable à la création et au maintien de ce plasma contrôlé. Il est impossible de générer un plasma stable et basse pression à pression atmosphérique. Le vide permet un contrôle précis de la pression et de la composition des gaz spécifiques (comme l'argon) nécessaires pour pilter le processus.

Contrôle total de l'atmosphère du processus

Parfois, nous introduisons intentionnellement un gaz spécifique dans la chambre à vide pour créer un composé désiré. C'est ce qu'on appelle le PVD réactif.

Par exemple, pour créer un revêtement de nitrure de titane (TiN) dur et de couleur or, nous vaporisons du titane dans un environnement sous vide où nous avons précisément réintroduit une petite quantité contrôlée d'azote gazeux. Le vide nous permet de contrôler le rapport exact du gaz réactif au métal vaporisé, nous donnant un contrôle précis sur la stœchiométrie et les propriétés du revêtement final.

Les coûts pratiques d'un environnement parfait

Bien qu'essentielle, la création et le maintien d'un vide sont la principale source de complexité et de coût en PVD. Ce n'est pas une entreprise triviale.

Coûts d'équipement et de maintenance

Les pompes à vide poussé (comme les pompes turbomoléculaires et cryogéniques), le matériel de chambre, ainsi que les jauges et contrôleurs associés sont coûteux. Ils nécessitent une maintenance régulière et spécialisée pour garantir leur bon fonctionnement et l'absence de fuites.

Temps de processus accru

Avant même que le processus de revêtement ne puisse commencer, la chambre doit être pompée jusqu'au niveau de vide cible. Ce temps de "pompage" peut varier de quelques minutes à plusieurs heures, selon la taille de la chambre et les performances de la pompe, ce qui a un impact direct sur le débit et l'efficacité opérationnelle.

Complexité du processus

L'utilisation d'un système de vide nécessite un technicien qualifié. La surveillance des fuites, la gestion des cycles de pompe et le dépannage des problèmes de pression sont des tâches critiques qui exigent une expertise. Une fuite non détectée peut compromettre tout un lot de pièces revêtues.

Lien entre les principes du vide et vos objectifs de revêtement

Comprendre pourquoi le vide est nécessaire vous permet d'apprécier ce qui fait le succès d'un revêtement PVD. Le niveau de vide est directement corrélé à la qualité finale du produit.

- Si votre objectif principal est la pureté du film et la précision chimique : Le rôle du vide dans l'élimination des contaminants atmosphériques réactifs est le facteur le plus critique pour votre succès.

- Si votre objectif principal est un revêtement dense, adhérent et uniforme : La capacité du vide à assurer un long libre parcours moyen est primordiale, car elle permet aux atomes de haute énergie d'atteindre le substrat sans se disperser.

- Si votre objectif principal est de créer des films composés avancés (par exemple, nitrures, oxydes) : La fonction du vide comme une toile vierge, permettant un remplissage précis de gaz réactifs spécifiques, est le principal catalyseur de votre processus.

En fin de compte, le vide n'est pas seulement une exigence périphérique ; c'est l'élément fondamental qui rend possible le dépôt de films minces modernes et haute performance.

Tableau récapitulatif :

| Raison clé | Impact sur le revêtement PVD |

|---|---|

| Libre parcours moyen plus long | Permet aux particules vaporisées de se déplacer directement vers le substrat, assurant des revêtements denses et uniformes. |

| Élimine la contamination | Élimine les gaz réactifs comme l'oxygène et la vapeur d'eau, garantissant la pureté du film et une composition chimique correcte. |

| Permet la création de plasma | Fournit l'environnement contrôlé à basse pression nécessaire pour générer et maintenir le plasma utilisé en pulvérisation cathodique. |

| Contrôle précis du processus | Agit comme une toile vierge pour introduire des gaz réactifs spécifiques afin de créer des films composés avancés comme le TiN. |

Prêt à obtenir des résultats de revêtement supérieurs avec un système PVD fiable ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les solutions de vide pour le dépôt physique en phase vapeur. Notre expertise garantit que votre processus offre la pureté, l'adhérence et les performances que vos applications exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de revêtement de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés