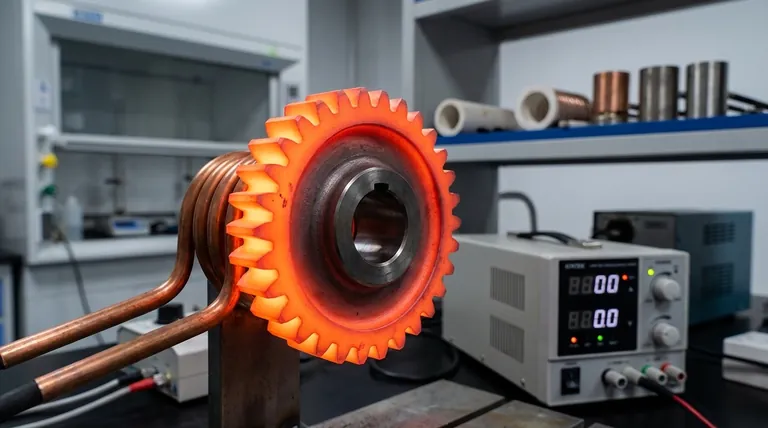

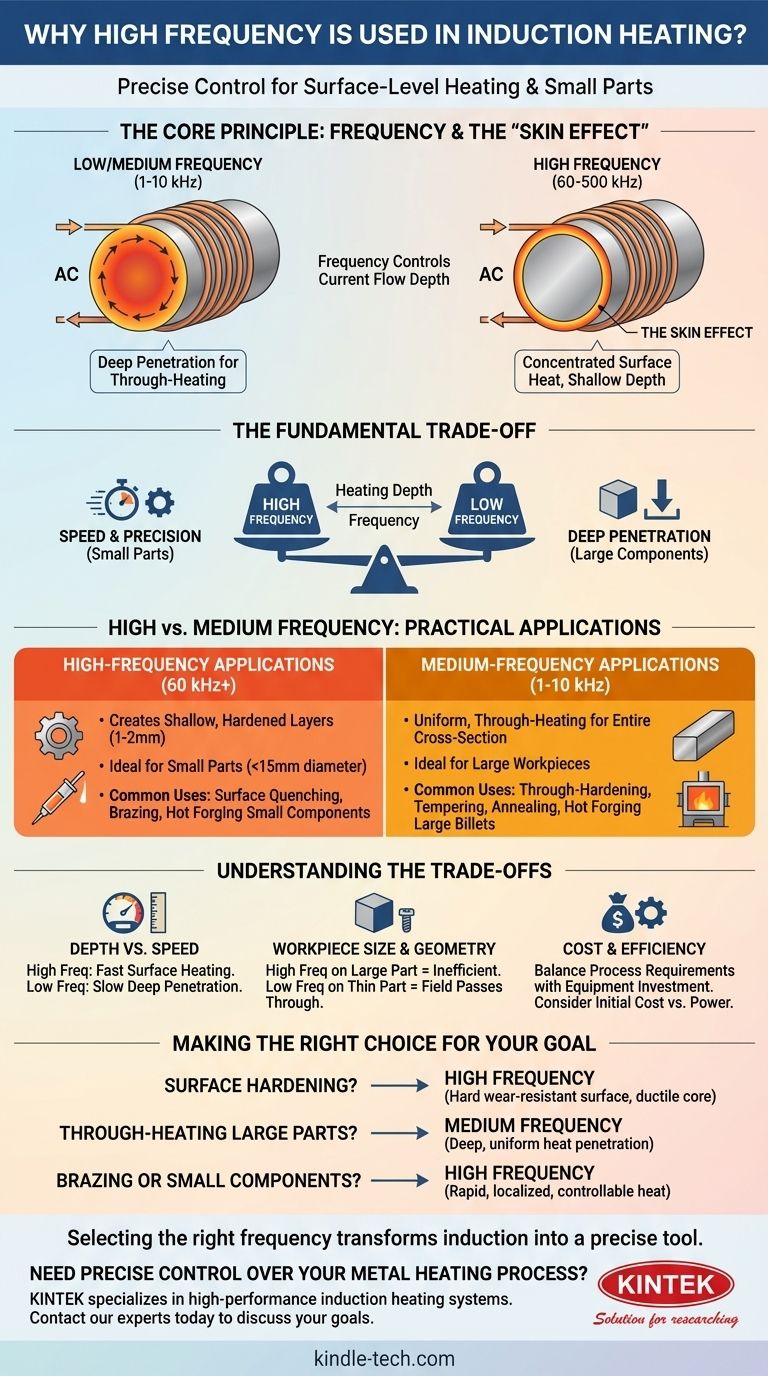

Dans le chauffage par induction, la haute fréquence est utilisée pour contrôler et concentrer précisément la chaleur près de la surface d'une pièce. Cet effet est essentiel pour des processus comme le durcissement de surface, le brasage, ou le chauffage de petites pièces minces où une pénétration profonde de la chaleur est inutile ou indésirable. Plus la fréquence est élevée, moins la pénétration de la chaleur est profonde, ce qui permet un chauffage rapide et efficace au niveau de la surface.

Le compromis fondamental dans le chauffage par induction se situe entre la profondeur de chauffage et la fréquence. La haute fréquence confine l'énergie à la surface pour un travail rapide et précis sur de petites pièces, tandis que la basse fréquence pousse la chaleur profondément dans des composants plus grands pour un durcissement à cœur ou un forgeage.

Le principe fondamental : la fréquence et l'« effet de peau »

Qu'est-ce que l'effet de peau ?

Le chauffage par induction fonctionne en induisant un courant électrique à l'intérieur d'une pièce métallique. L'« effet de peau » est un phénomène naturel où ce courant alternatif (CA) a tendance à circuler dans une fine couche, ou « peau », près de la surface de l'objet.

La résistance du métal à ce flux de courant est ce qui génère la chaleur. En contrôlant l'endroit où le courant circule, vous pouvez contrôler précisément l'endroit où le chauffage se produit.

Comment la fréquence contrôle la profondeur de chauffage

La fréquence du courant alternatif est l'outil principal pour contrôler l'épaisseur de cette peau.

Un courant de haute fréquence (généralement de 60 kHz à 500 kHz) inverse très rapidement sa direction, forçant le courant électrique dans une couche beaucoup plus mince. Cela concentre une immense quantité d'énergie de chauffage directement à la surface.

Un courant de basse ou moyenne fréquence (1 kHz à 10 kHz) permet au courant de pénétrer beaucoup plus profondément dans la pièce, ce qui entraîne un chauffage plus uniforme et à cœur. La profondeur de cette couche chauffée est souvent appelée la profondeur de référence électrique.

Haute fréquence vs. moyenne fréquence : une comparaison pratique

Le choix de la fréquence est entièrement dicté par le matériau, la taille de la pièce et le résultat souhaité du processus de chauffage.

Applications haute fréquence (60 kHz et plus)

Les systèmes haute fréquence excellent dans le chauffage de petites pièces ou la création de couches durcies peu profondes. La chaleur est générée rapidement et précisément à la surface, créant souvent une couche durcie de seulement 1 à 2 mm de profondeur.

Les utilisations courantes incluent la trempe de surface, le brasage, le forgeage à chaud de petits composants et tout processus impliquant des pièces d'un diamètre inférieur à environ 15 mm.

Applications moyenne fréquence (1 kHz - 10 kHz)

Les systèmes moyenne fréquence sont la solution pour chauffer de grandes pièces qui nécessitent une pénétration profonde de la chaleur. Ils sont idéaux pour les applications où toute la section transversale d'une pièce doit être chauffée uniformément.

Les utilisations typiques incluent le durcissement à cœur, le revenu, le recuit et le forgeage à chaud de grandes billettes ou composants métalliques.

Comprendre les compromis

Choisir la mauvaise fréquence entraîne une inefficacité, de mauvais résultats et un gaspillage d'énergie. La décision implique d'équilibrer plusieurs facteurs clés.

Profondeur vs. vitesse

La haute fréquence chauffe la couche superficielle extrêmement rapidement mais est inefficace pour chauffer le cœur d'une grande pièce. Inversement, la basse fréquence pénètre profondément mais prend plus de temps pour amener toute la masse à température.

Taille et géométrie de la pièce

La taille de la pièce est critique. Utiliser une haute fréquence sur une très grande pièce, c'est comme essayer de cuire une dinde avec un petit chalumeau – seule la peau chauffera. Utiliser une basse fréquence sur une pièce très mince est inefficace, car le champ de chauffage peut la traverser.

Coût et efficacité

Le choix a également des implications financières. Pour certaines pièces, une machine haute fréquence de faible puissance pourrait obtenir le même résultat qu'une machine moyenne fréquence de plus grande puissance, mais à un coût initial inférieur. La décision doit équilibrer les exigences du processus et l'investissement en équipement.

Faire le bon choix pour votre objectif

En fin de compte, la fréquence optimale est déterminée par l'objectif métallurgique spécifique de votre pièce.

- Si votre objectif principal est le durcissement de surface ou la cémentation : La haute fréquence est le bon choix pour créer une surface dure et résistante à l'usure tout en laissant le cœur ductile.

- Si votre objectif principal est le chauffage à cœur d'une grande pièce pour le forgeage ou le revenu : La moyenne fréquence est nécessaire pour assurer une pénétration de chaleur profonde et uniforme.

- Si votre objectif principal est le brasage ou le chauffage de très petits composants : La haute fréquence fournit la chaleur rapide, localisée et contrôlable nécessaire pour ces applications précises.

Choisir la bonne fréquence transforme l'induction d'une simple méthode de chauffage en un outil précis pour l'ingénierie de propriétés matérielles spécifiques.

Tableau récapitulatif :

| Gamme de fréquences | Cas d'utilisation principal | Profondeur de chauffage | Idéal pour |

|---|---|---|---|

| Haute (60 kHz+) | Chauffage de surface | Peu profond (1-2 mm) | Durcissement de surface, brasage, petites pièces/minces |

| Moyenne (1-10 kHz) | Pénétration profonde | Profonde et uniforme | Durcissement à cœur, recuit, grandes billettes |

Besoin d'un contrôle précis de votre processus de chauffage des métaux ?

KINTEK est spécialisé dans les systèmes de chauffage par induction haute performance pour les laboratoires et les applications industrielles. Que vous ayez besoin de la précision de la haute fréquence pour le durcissement de surface ou de la puissance de la moyenne fréquence pour une pénétration profonde, nos équipements garantissent efficacité, répétabilité et résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre matériau spécifique, de la taille de votre pièce et de vos objectifs métallurgiques. Nous vous aiderons à sélectionner la fréquence et le système idéaux pour améliorer les capacités et la productivité de votre laboratoire.

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Presse chauffante à double plaque pour laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance

- Quel est le point de fusion du SiC ? Découvrez l'extrême stabilité thermique du carbure de silicium

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes