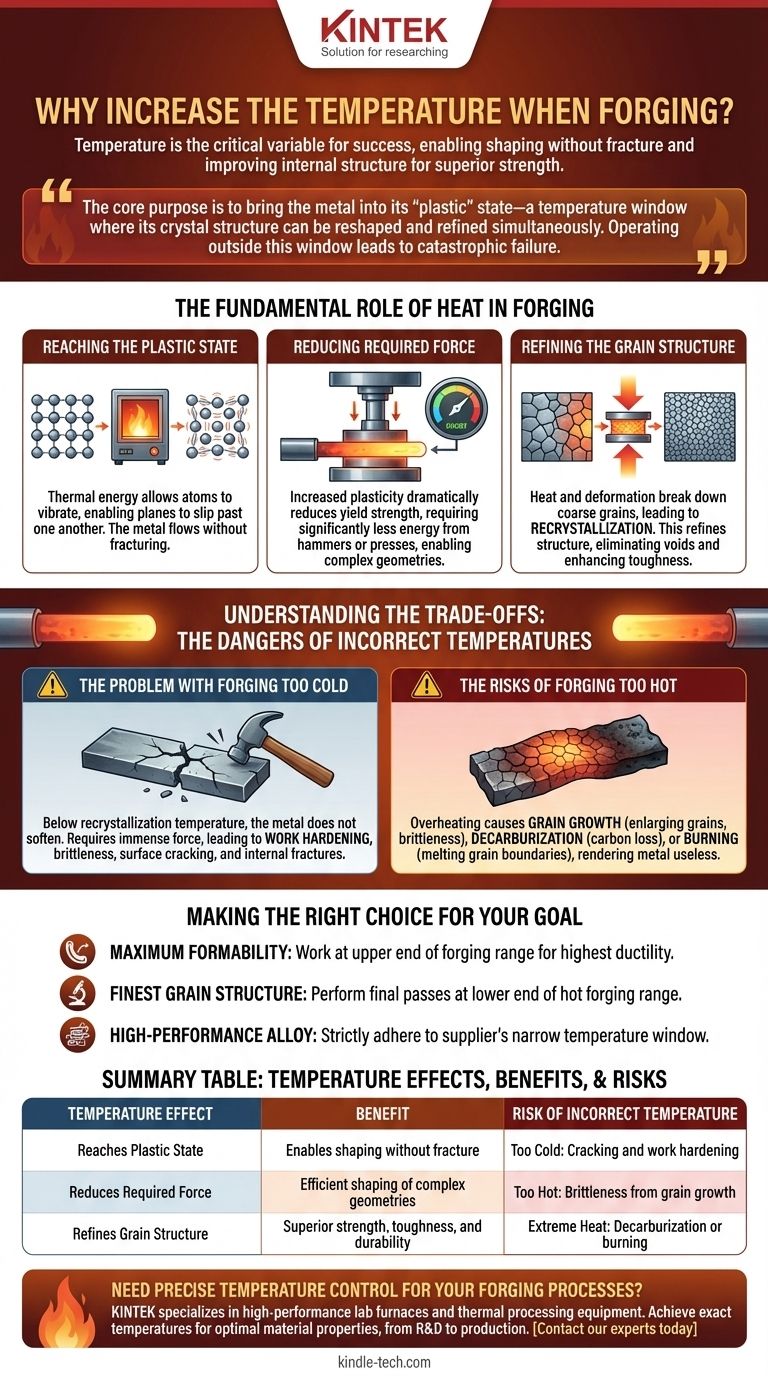

Dans le forgeage, la température est la variable la plus critique pour la réussite. Augmenter la température d'un métal le rend nettement plus tendre et plus malléable, lui permettant d'être mis en forme avec moins de force et sans risque de fracture. Ce processus, connu sous le nom de forgeage à chaud, améliore également fondamentalement la structure interne du matériau, ce qui donne un composant fini avec une résistance et une durabilité supérieures.

L'objectif principal du chauffage pour le forgeage est d'amener le métal dans son état « plastique » — une fenêtre de température où sa structure cristalline peut être remodelée et affinée simultanément. Opérer en dehors de cette fenêtre optimale, trop chaud ou trop froid, compromet l'intégrité du matériau et peut entraîner une défaillance catastrophique.

Le rôle fondamental de la chaleur dans le forgeage

Chauffer une pièce métallique à une température spécifique ne vise pas seulement à la ramollir. C'est un processus métallurgique précis conçu pour libérer le potentiel du matériau à la fois pour le façonnage et l'amélioration structurelle.

Atteindre l'état plastique

Les métaux sont des solides cristallins. À température ambiante, leur structure atomique est rigide, et tenter de les déformer excessivement les fera craquer ou casser.

Le chauffage fournit de l'énergie thermique, permettant aux atomes au sein de ce réseau cristallin de vibrer et de se déplacer plus librement. Cela permet aux plans d'atomes de glisser les uns sur les autres sous pression, un phénomène connu sous le nom de déformation plastique. Le métal peut alors s'écouler comme un fluide très visqueux sans se fracturer.

Réduction de la force requise

Une conséquence directe de l'augmentation de la plasticité est une réduction spectaculaire de la limite d'élasticité du matériau.

Cela signifie que beaucoup moins d'énergie est nécessaire de la part des marteaux, des presses ou des laminoirs pour façonner la pièce. Cela rend le processus de forgeage plus efficace, plus rapide et permet la création de géométries plus complexes qui seraient impossibles avec du métal froid.

Affiner la structure du grain

L'avantage peut-être le plus important du forgeage à chaud est son effet sur la structure du grain interne du métal. La plupart des métaux bruts ont des grains larges et incohérents, qui peuvent être des points de faiblesse.

La combinaison de la chaleur et de la force de déformation décompose ces grains grossiers. Lorsque le métal refroidit, une nouvelle structure de grain, plus fine et plus uniforme, se forme dans un processus appelé recristallisation. Cette structure affinée élimine les vides internes et améliore les propriétés mécaniques telles que la ténacité, la ductilité et la résistance à la fatigue.

Comprendre les compromis : les dangers des températures incorrectes

La température de forgeage n'est pas un point unique, mais une plage soigneusement contrôlée. S'écarter de cette plage introduit des risques graves.

Le problème du forgeage à froid

Si le métal n'est pas assez chaud — en dessous de sa température de recristallisation — il ne se ramollira pas suffisamment.

Tenter de forger dans cet état nécessite une force immense et peut induire un écrouissage, rendant le matériau cassant. Cela entraîne un risque élevé de fissures de surface et de fractures internes, compromettant l'intégrité structurelle de la pièce.

Les risques de forger trop chaud

La surchauffe de la pièce est encore plus dangereuse et peut provoquer des dommages irréversibles.

Des températures excessivement élevées entraînent une croissance du grain rapide, où les grains affinés commencent à s'agrandir et à fusionner, rendant le matériau cassant et faible. Pour les aciers, cela peut également provoquer une décarburation (perte de carbone de la surface) ou, dans le pire des cas, une brûlure, où les joints de grains commencent à fondre, rendant le métal complètement inutilisable.

Faire le bon choix pour votre objectif

Sélectionner la température correcte est une décision critique basée sur l'alliage spécifique et les propriétés mécaniques souhaitées du composant final.

- Si votre objectif principal est une aptitude au façonnage maximale : Travaillez à l'extrémité supérieure de la plage de forgeage prescrite pour assurer la plus grande ductilité et la plus faible résistance au façonnage.

- Si votre objectif principal est la structure de grain la plus fine : Effectuez les dernières passes de forgeage à l'extrémité inférieure de la plage de forgeage à chaud pour favoriser la recristallisation sans risquer une croissance excessive du grain.

- Si vous travaillez avec un alliage haute performance : Respectez strictement la fenêtre de température spécifiée par le fournisseur du matériau, car ces matériaux ont des plages très étroites pour des résultats optimaux.

En fin de compte, maîtriser le contrôle de la température est ce qui transforme un simple morceau de métal en un composant résilient et haute performance.

Tableau récapitulatif :

| Effet de la température | Avantage | Risque de température incorrecte |

|---|---|---|

| Atteint l'état plastique | Permet le façonnage sans fracture | Trop froid : Fissuration et écrouissage |

| Réduit la force requise | Façonnage efficace de géométries complexes | Trop chaud : Fragilité due à la croissance du grain |

| Affine la structure du grain | Résistance, ténacité et durabilité supérieures | Chaleur extrême : Décarburation ou brûlure |

Besoin d'un contrôle précis de la température pour vos processus de forgeage ou de traitement thermique ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les équipements de traitement thermique conçus pour les applications métallurgiques. Nos solutions garantissent que vous atteignez les températures exactes requises pour des propriétés matérielles optimales, de la R&D à la production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements peuvent vous aider à forger des composants plus solides et plus fiables.

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Quelles sont les étapes du processus de pressage à chaud ? Atteindre la densité maximale pour les pièces complexes

- Comment fonctionne une presse à chaud ? Maîtriser la chaleur, la pression et le temps pour des résultats impeccables

- Quels produits sont fabriqués par forgeage à chaud ? Découvrez les composants à haute résistance pour les applications critiques

- Quel est le but d'une base chauffante avec aspiration sous vide ? Améliorer la précision du revêtement MEA et les performances du catalyseur

- Qu'est-ce qu'un panneau pressé à chaud ? Un guide sur les bois d'ingénierie comme le MDF et le panneau de particules

- Quelle est la différence entre le pressage à chaud et le moulage par compression ? Forme vs Performance des matériaux

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.

- Quel est le rôle d'une presse hydraulique avec plaques chauffantes dans les tests de soudage du cuivre ? Analyse des cycles de contrainte et thermiques