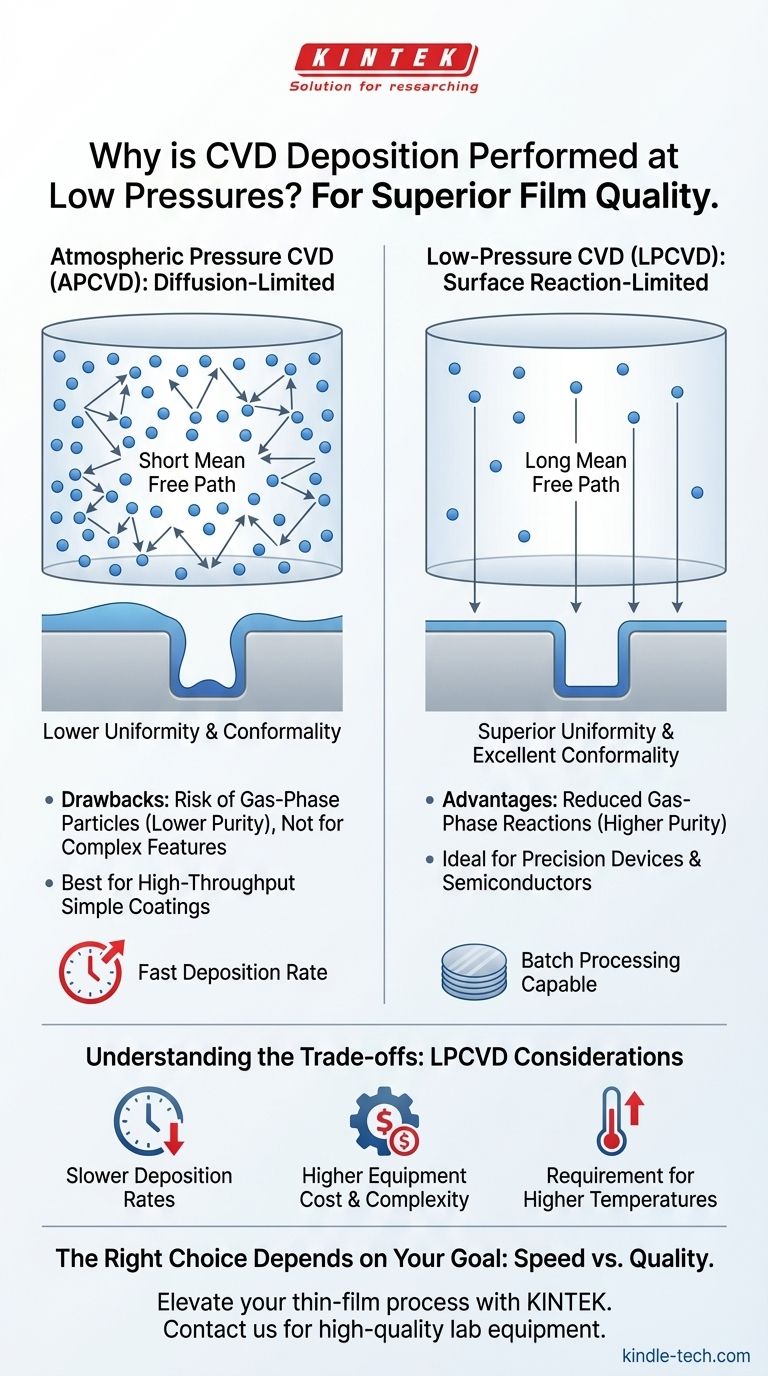

En bref, le dépôt chimique en phase vapeur (CVD) est effectué à basse pression pour obtenir une qualité de film supérieure. La réduction de la pression modifie fondamentalement la manière dont les molécules de gaz précurseurs se déplacent et réagissent, ce qui permet d'obtenir des films avec une uniformité nettement meilleure et la capacité de revêtir uniformément des surfaces tridimensionnelles complexes.

Le concept central à saisir est que la pression n'est pas seulement une condition de fond ; c'est le principal bouton de contrôle du mécanisme de transport des gaz. Le passage de la pression atmosphérique à la basse pression fait passer le processus du régime limité par la diffusion des gaz à celui limité par la vitesse de réaction de surface, ce qui est essentiel pour produire des couches minces conformes et performantes.

Le rôle fondamental de la pression dans le CVD

Pour comprendre les avantages de la basse pression, nous devons d'abord examiner comment la pression affecte le comportement des molécules de gaz à l'intérieur d'une chambre de dépôt. L'ensemble du processus repose sur le contrôle du chemin que ces molécules empruntent de l'entrée de gaz à la surface du substrat.

Densité du gaz et libre parcours moyen

À pression atmosphérique, la chambre de CVD est encombrée de molécules de gaz. Cette densité élevée signifie que les molécules précurseurs entrent constamment en collision les unes avec les autres. La distance moyenne qu'une molécule peut parcourir avant une collision, connue sous le nom de libre parcours moyen, est très courte.

En aspirant la chambre à basse pression (LPCVD), nous réduisons considérablement le nombre de molécules de gaz. Cela augmente considérablement le libre parcours moyen, permettant aux molécules de parcourir beaucoup plus loin en ligne droite avant d'être déviées.

Passage du contrôle par diffusion au contrôle par la vitesse de réaction de surface

Ce changement de libre parcours moyen crée deux régimes de dépôt distincts.

À pression atmosphérique (APCVD), le processus est limité par la diffusion. Les molécules précurseurs effectuent un chemin aléatoire de collisions innombrables pour atteindre le substrat. Cela peut entraîner un épuisement du gaz près de la surface, provoquant une croissance du film plus épaisse sur les bords de la plaquette et plus mince au centre.

À basse pression (LPCVD), le processus devient limité par la vitesse de réaction de surface. Avec un long libre parcours moyen, les molécules peuvent atteindre directement le substrat sous tous les angles. La croissance du film n'est plus limitée par le transport des gaz, mais par la vitesse de la réaction chimique sur la surface chaude elle-même, qui est beaucoup plus uniforme sur l'ensemble du substrat.

Avantages clés du CVD à basse pression (LPCVD)

Le passage à un régime limité par la vitesse de réaction de surface offre plusieurs avantages critiques, en particulier pour les applications exigeantes telles que la fabrication de semi-conducteurs.

Uniformité supérieure du film

Étant donné que le taux de dépôt est régi par la température de surface et la chimie — qui sont uniformes sur l'ensemble du substrat — l'épaisseur du film résultant est extrêmement constante. Cette uniformité permet un traitement par lots où de nombreuses plaquettes peuvent être empilées verticalement dans un four, car le gaz peut facilement les pénétrer et les revêtir uniformément.

Excellente conformité

La conformité est la capacité d'un film à revêtir uniformément une topographie complexe, telle que des tranchées profondes ou des marches sur une micro-puce. Le long libre parcours moyen en LPCVD signifie que les molécules précurseurs arrivent à la surface sous un large éventail d'angles, garantissant que les parois latérales et les fonds des caractéristiques sont revêtus aussi épais que les surfaces supérieures.

Réduction des réactions en phase gazeuse

Les collisions fréquentes en APCVD peuvent provoquer des réactions chimiques en phase gazeuse avant même que les précurseurs n'atteignent le substrat. Cela peut former des particules qui tombent sur la surface, créant des défauts et des impuretés dans le film. La densité moléculaire réduite en LPCVD supprime ces réactions indésirables en phase gazeuse, conduisant à des films de plus grande pureté.

Comprendre les compromis : Pourquoi ne pas toujours utiliser la basse pression ?

Bien que le LPCVD offre une qualité supérieure, ce n'est pas le choix idéal pour toutes les applications. Le CVD à pression atmosphérique conserve sa place en raison d'un ensemble de priorités différent.

Taux de dépôt plus lents

Le principal inconvénient du LPCVD est un taux de dépôt nettement plus faible. Avec moins de molécules précurseurs dans la chambre, moins sont disponibles pour réagir à la surface par unité de temps. Pour les applications où la qualité du film est moins critique que le débit élevé, cela peut être un inconvénient majeur.

Coût et complexité de l'équipement plus élevés

Le fonctionnement à basse pression nécessite un système de vide, y compris des pompes à vide robustes et des conceptions de réacteurs plus complexes pour maintenir l'étanchéité. Cela rend les systèmes LPCVD plus coûteux à acheter et à exploiter que leurs homologues plus simples à pression atmosphérique.

Nécessité de températures plus élevées

Pour atteindre une vitesse de réaction chimique raisonnable à la surface avec une concentration plus faible de précurseurs, les processus LPCVD nécessitent souvent des températures de substrat plus élevées que l'APCVD. Cela peut être une limitation pour les substrats ou les structures de dispositifs sous-jacentes sensibles à la chaleur.

Choisir la bonne pression pour votre application

La décision entre le CVD atmosphérique et le CVD à basse pression est un compromis d'ingénierie classique entre la vitesse et la qualité. Votre objectif final détermine l'approche correcte.

- Si votre objectif principal est le débit élevé pour des revêtements simples : L'APCVD est souvent le meilleur choix en raison de ses taux de dépôt élevés et de son coût d'équipement inférieur.

- Si votre objectif principal est la précision et la qualité du film pour des dispositifs complexes : Le LPCVD est le choix nécessaire pour son uniformité, sa conformité et sa pureté supérieures.

En fin de compte, le contrôle de la pression dans un système CVD est la méthode la plus puissante pour contrôler la qualité et le caractère fondamental du matériau final.

Tableau récapitulatif :

| Caractéristique | CVD à pression atmosphérique (APCVD) | CVD à basse pression (LPCVD) |

|---|---|---|

| Contrôle du processus | Limité par la diffusion | Limité par la réaction de surface |

| Uniformité du film | Inférieure (plus épaisse sur les bords) | Supérieure (très uniforme) |

| Conformité | Faible pour les caractéristiques complexes | Excellente (revêt uniformément les tranchées) |

| Taux de dépôt | Élevé | Plus lent |

| Pureté du film | Inférieure (risque de particules en phase gazeuse) | Supérieure (réactions en phase gazeuse réduites) |

| Application typique | Débit élevé, revêtements simples | Dispositifs de précision, semi-conducteurs |

Prêt à améliorer votre processus de dépôt de couches minces ? Le choix entre APCVD et LPCVD est essentiel pour atteindre vos objectifs de performance spécifiques. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en laboratoire. Nos experts peuvent vous aider à sélectionner la solution CVD idéale pour une qualité de film, une uniformité et une conformité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre recherche et votre production avec la bonne technologie !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels