En bref, la haute fréquence est utilisée pour le chauffage par induction car elle permet un contrôle précis de l'endroit où la chaleur est générée. Une fréquence plus élevée concentre l'effet de chauffage sur la surface d'une pièce métallique, ce qui la rend idéale pour des applications telles que le durcissement de surface, le brasage ou le chauffage rapide et efficace de petits composants.

Le principe fondamental à comprendre est que la fréquence agit comme le contrôle principal de la profondeur de chauffage. Des fréquences plus élevées créent une chaleur peu profonde et précise près de la surface, tandis que des fréquences plus basses pénètrent plus profondément dans la pièce.

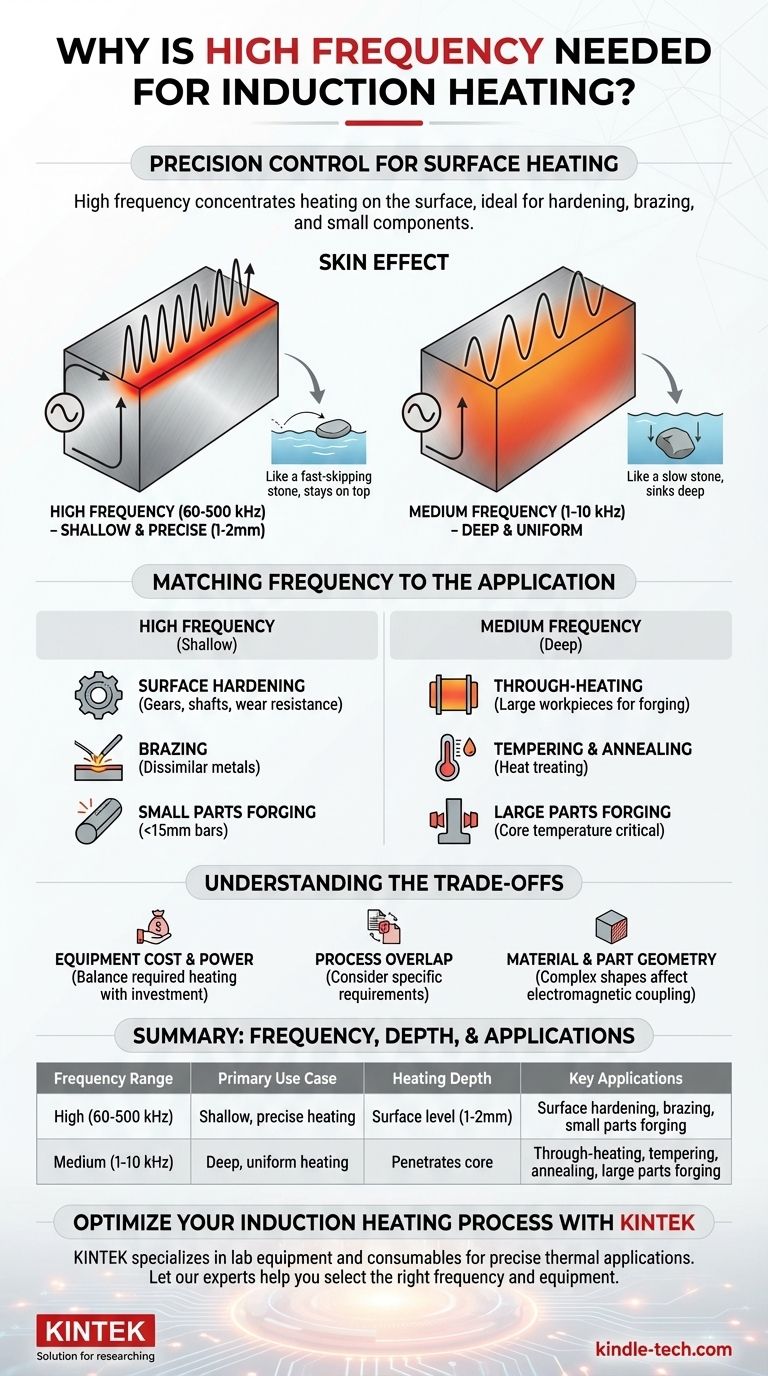

Le principe fondamental : l'« effet de peau »

La relation entre la fréquence et la profondeur de chauffage est régie par un principe physique connu sous le nom d'« effet de peau ». Comprendre ce concept est essentiel pour maîtriser le chauffage par induction.

Qu'est-ce que l'effet de peau ?

Lorsqu'un courant alternatif (CA) circule à travers un conducteur, il a tendance à se distribuer de manière inégale. Une plus grande partie du courant circule près de la surface extérieure, ou « peau », du conducteur.

Cet effet devient plus prononcé à mesure que la fréquence du courant augmente.

Comment la fréquence contrôle la profondeur de chauffage

Un courant à haute fréquence reste étroitement confiné à la surface, générant une chaleur intense dans une couche très mince. Imaginez une pierre qui ricoche rapidement et n'interagit qu'avec la toute première couche de l'eau.

Un courant à basse ou moyenne fréquence pénètre beaucoup plus profondément dans le matériau avant de générer de la chaleur. C'est comme une pierre qui coule lentement et s'enfonce profondément sous la surface.

Le résultat : une chaleur précise en surface

En utilisant des hautes fréquences, les ingénieurs peuvent chauffer uniquement la surface d'une dent d'engrenage pour la durcir, laissant le cœur résistant et ductile. Cette précision est impossible à atteindre avec des fréquences plus basses, qui chaufferaient l'engrenage entier.

Adapter la fréquence à l'application

Le choix entre haute et moyenne fréquence est entièrement dicté par la taille de la pièce et le résultat souhaité du processus de chauffage.

Haute fréquence (généralement 60 kHz - 500 kHz)

L'induction haute fréquence est l'outil de choix pour les tâches de chauffage peu profondes et précises.

Ses principales applications incluent le durcissement de surface (trempe) où seule une fine couche de 1-2 mm doit être chauffée, le brasage de métaux différents, et le forgeage à chaud rapide de très petites pièces, comme des barres de moins de 15 mm de diamètre.

Moyenne fréquence (généralement 1 kHz - 10 kHz)

L'induction moyenne fréquence est utilisée lorsque la chaleur doit pénétrer profondément dans une pièce ou chauffer une grande masse uniformément.

Cela la rend idéale pour le chauffage traversant de grandes pièces pour le forgeage, le revenu, le recuit, et tout processus où la température du cœur de la pièce est aussi importante que la température de surface.

Comprendre les compromis

Le choix de la bonne fréquence n'est pas seulement une décision technique ; il implique également des considérations pratiques et économiques.

Coût de l'équipement et puissance

Généralement, l'équipement nécessaire pour générer différentes fréquences a des coûts et des capacités de puissance différents. La décision doit équilibrer l'effet de chauffage requis avec l'investissement en capital.

Chevauchement des processus

Pour certaines pièces, les limites peuvent s'estomper. Une machine à moyenne fréquence de plus grande puissance pourrait obtenir un effet de chauffage similaire à une machine à haute fréquence de moindre puissance, de sorte que les exigences spécifiques du processus doivent être soigneusement prises en compte.

Matériau et géométrie de la pièce

Le matériau de la pièce et sa forme spécifique influencent également la manière dont le champ électromagnétique s'y couple. Ce qui fonctionne pour une simple tige d'acier peut devoir être ajusté pour un engrenage complexe avec des dents fines.

Faire le bon choix pour votre objectif

La fréquence optimale est celle qui sert le mieux l'objectif d'ingénierie pour une pièce et un processus spécifiques.

- Si votre objectif principal est le durcissement de surface, le brasage ou le chauffage de petites pièces : L'induction haute fréquence offre la précision et la vitesse nécessaires.

- Si votre objectif principal est le chauffage traversant, le revenu ou le forgeage de grandes pièces : L'induction moyenne fréquence assure que la chaleur pénètre profondément et uniformément.

- Si votre objectif principal est d'atteindre une profondeur de dureté spécifique sur une pièce complexe : Vous devez équilibrer la fréquence, la puissance et le temps de chauffage pour atteindre la cible précise.

En fin de compte, la sélection de la fréquence correcte est le facteur le plus critique pour obtenir des résultats de chauffage par induction efficaces, reproductibles et réussis.

Tableau récapitulatif :

| Gamme de fréquences | Cas d'utilisation principal | Profondeur de chauffage | Applications clés |

|---|---|---|---|

| Haute (60-500 kHz) | Chauffage peu profond et précis | Niveau de surface (1-2 mm) | Durcissement de surface, brasage, forgeage de petites pièces |

| Moyenne (1-10 kHz) | Chauffage profond et uniforme | Pénètre le cœur | Chauffage traversant, revenu, recuit, forgeage de grandes pièces |

Prêt à optimiser votre processus de chauffage par induction ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour des applications thermiques précises comme le durcissement de surface et le brasage. Laissez nos experts vous aider à sélectionner la bonne fréquence et l'équipement adapté à vos besoins spécifiques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats reproductibles et de haute qualité !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube sous vide haute pression de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quels avantages spécifiques un environnement sous vide offre-t-il lors du frittage par pressage à chaud du carbure de bore ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Pourquoi un contrôle précis de la température est-il requis dans le pressage à chaud sous vide ? Consolidation de poudres amorphes par le Maître

- Fonction principale du système de vide dans les fours à pressage à chaud ? Optimisation du frittage et de la pureté de l'alliage Co-50Cr

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?