Fondamentalement, le traitement thermique sous vide est effectué pour traiter les métaux dans un environnement hautement contrôlé, exempt d'oxygène et d'autres gaz atmosphériques qui provoquent des réactions de surface indésirables. Cela empêche des problèmes tels que l'oxydation et la décarburation, ce qui donne des pièces avec une finition de surface supérieure, des propriétés mécaniques améliorées et une cohérence accrue dès la sortie du four.

Le problème fondamental du traitement thermique traditionnel est que le chauffage du métal à l'air modifie sa surface et peut compromettre son intégrité. Le traitement thermique sous vide résout ce problème en éliminant l'atmosphère, garantissant que les seuls changements apportés à la pièce sont ceux que vous souhaitez.

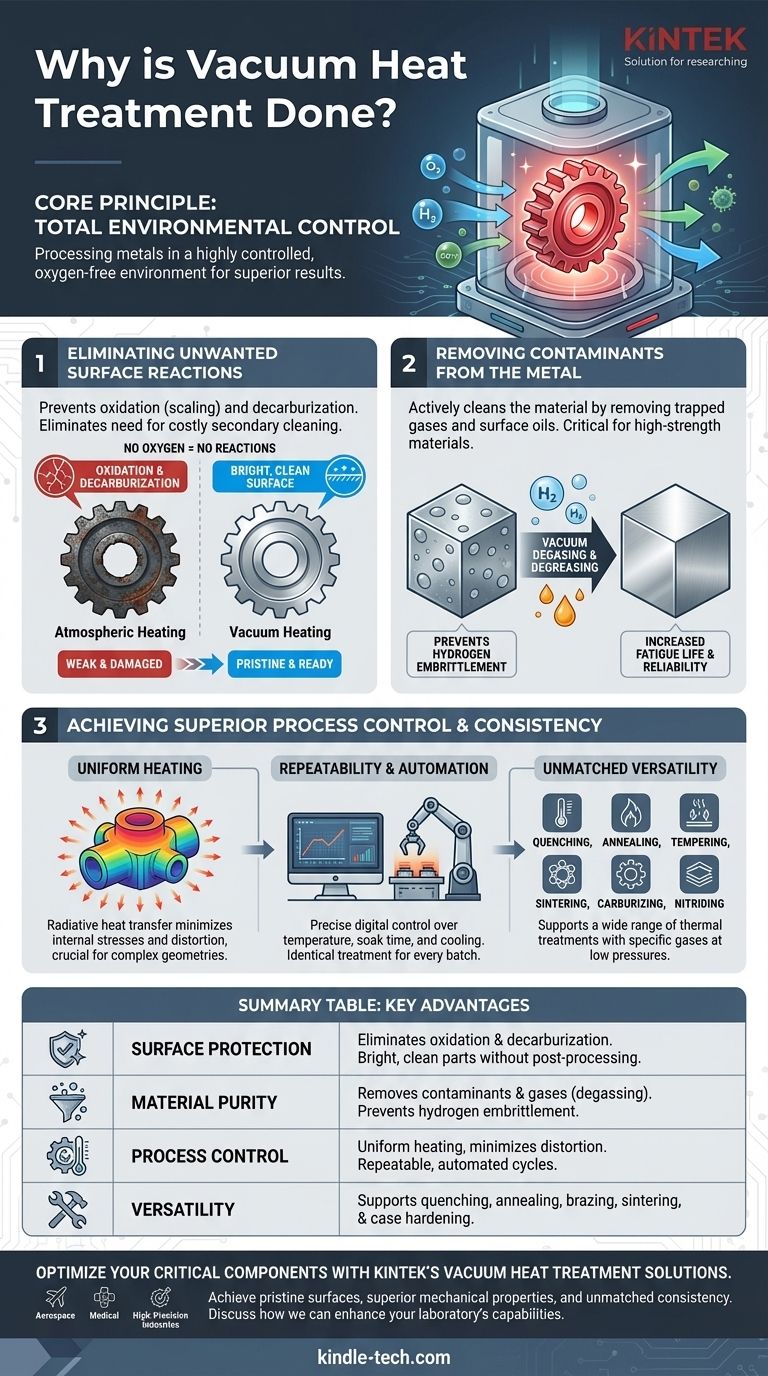

Le principe fondamental : contrôle total de l'environnement

L'avantage déterminant d'un four sous vide est sa capacité à éliminer l'atmosphère environnante avant et pendant le processus de chauffage. Cette étape, apparemment simple, modifie fondamentalement le résultat du traitement.

Élimination des réactions de surface indésirables

Lorsque l'acier et d'autres alliages sont chauffés en présence d'air, leurs surfaces réagissent avec l'atmosphère. Le vide élimine ces réactions.

Les réactions les plus courantes sont l'oxydation (calamine ou décoloration) et la décarburation. La décarburation est la perte de carbone de la surface de l'acier, ce qui crée une couche externe molle et réduit considérablement la durée de vie à la fatigue et la résistance à l'usure.

En éliminant l'oxygène et les autres gaz réactifs, les pièces sortent du four avec une surface brillante et propre. Cela élimine souvent le besoin d'opérations secondaires coûteuses et chronophages telles que le sablage, le meulage ou le nettoyage chimique.

Élimination des contaminants du métal lui-même

Le vide ne fait pas que protéger la surface ; il nettoie activement le matériau. L'environnement à basse pression extrait efficacement les contaminants de la pièce à usiner.

Cela comprend le dégazage, qui élimine les gaz piégés comme l'hydrogène. L'élimination de l'hydrogène est essentielle pour prévenir la fragilisation par l'hydrogène, une condition qui peut entraîner la défaillance catastrophique des matériaux à haute résistance sous charge.

Le vide vaporise également les huiles de surface et les résidus dans un processus appelé dégraissage, assurant une pièce parfaitement propre avant le cycle à haute température.

Obtenir un contrôle de processus et une cohérence supérieurs

Au-delà de la protection de surface, les fours sous vide offrent un niveau de précision et de répétabilité difficile à atteindre avec les méthodes conventionnelles.

Chauffage uniforme et distorsion minimale

Dans le vide, le transfert de chaleur se fait principalement par rayonnement, et non par convection. Cela permet un chauffage extrêmement uniforme de la pièce, même pour les pièces aux géométries très complexes.

Cette uniformité minimise les contraintes internes qui s'accumulent pendant le chauffage et le refroidissement, réduisant considérablement la distorsion et le gauchissement. Ceci est essentiel pour les composants de haute précision où le maintien de tolérances serrées est primordial.

Répétabilité et automatisation

Les cycles des fours sous vide sont contrôlés par ordinateur et hautement automatisés. Les paramètres critiques tels que la température, le temps de maintien et le taux de refroidissement (trempe au gaz ou à l'huile) sont gérés avec une précision numérique.

Cela garantit que chaque pièce d'un lot, et chaque lot subséquent, reçoit exactement le même traitement. Cette cohérence du processus est essentielle pour les industries telles que l'aérospatiale, le médical et la défense où la fiabilité des pièces n'est pas négociable.

Polyvalence inégalée

Les fours sous vide modernes ne se limitent pas à un seul type de processus. Ils sont incroyablement polyvalents et peuvent être utilisés pour un large éventail de traitements thermiques.

Cela comprend la trempe, le recuit, le revenu, le brasage, le frittage, et même les processus de durcissement superficiel comme la carburation et la nitruration par l'introduction de gaz spécifiques à des pressions basses précises.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coûts initiaux et opérationnels plus élevés

Les fours sous vide et leurs systèmes de pompage associés représentent un investissement en capital important par rapport aux fours atmosphériques traditionnels. Leur complexité peut également entraîner des coûts de maintenance plus élevés.

Temps de cycle potentiellement plus longs

Le processus de pompage de la chambre jusqu'au niveau de vide requis ajoute du temps à chaque cycle. Pour les pièces à grand volume et à faible coût où la vitesse est la priorité, cela peut être un inconvénient.

Adéquation du processus

Bien que polyvalent, le vide n'est pas toujours l'environnement souhaité. Certains processus de traitement thermique sont spécifiquement conçus pour réagir avec une atmosphère particulière, ce qui peut être réalisé plus facilement et à moindre coût dans un four conventionnel.

Quand choisir le traitement thermique sous vide

La décision d'utiliser la technologie du vide doit être guidée par les exigences finales de votre composant.

- Si votre objectif principal est une finition de surface et une apparence impeccables : Choisissez le vide pour éliminer l'oxydation et le besoin d'étapes de post-traitement coûteuses.

- Si votre objectif principal est la performance mécanique maximale et la durée de vie à la fatigue : Choisissez le vide pour prévenir la décarburation de surface et éliminer l'hydrogène pour éviter la fragilisation.

- Si votre objectif principal est le traitement de pièces de grande valeur ou à géométrie complexe : Choisissez le vide pour son chauffage uniforme, qui minimise la distorsion et réduit le risque de mise au rebut de composants coûteux.

- Si votre objectif principal est la production à grand volume et à faible coût avec des besoins de surface moins stricts : Le traitement atmosphérique traditionnel peut être une solution plus rentable.

En fin de compte, choisir le traitement thermique sous vide est un investissement dans la qualité, la cohérence et la performance finale de vos composants critiques.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Protection de surface | Élimine l'oxydation et la décarburation pour des pièces brillantes et propres sans post-traitement. |

| Pureté du matériau | Élimine les contaminants et les gaz (dégazage) pour prévenir la fragilisation par l'hydrogène. |

| Contrôle du processus | Assure un chauffage uniforme, minimise la distorsion et offre des cycles automatisés et reproductibles. |

| Polyvalence | Prend en charge les processus de trempe, de recuit, de brasage, de frittage et de durcissement superficiel. |

Optimisez vos composants critiques avec les solutions de traitement thermique sous vide de KINTEK. Nos équipements de laboratoire avancés garantissent que vos métaux obtiennent des surfaces impeccables, des propriétés mécaniques supérieures et une cohérence inégalée, idéales pour les industries aérospatiale, médicale et de haute précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et répondre à vos besoins spécifiques en matière de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr