Applications et importance des creusets en alumine

Utilisation dans la fusion et le frittage

Les creusets en alumine sont des outils indispensables dans les domaines de la fusion et du frittage. Ils jouent un rôle crucial dans le traitement des matériaux qui nécessitent des températures élevées et un contrôle précis.Ces creusets sont largement utilisés pour la fusion d'alliages à haute température et de métaux non ferreux, ainsi que pour le frittage de céramiques spéciales et de phosphores de terres rares.La polyvalence des creusets en alumine réside dans leur capacité à résister aux conditions extrêmes requises pour ces processus, ce qui garantit le maintien de l'intégrité et de la qualité des matériaux.

Dans le contexte du frittage, les creusets en alumine facilitent la liaison des particules métalliques sans nécessiter de températures de fusion, ce qui les rend idéaux pour les métaux à point de fusion élevé.Ce processus est particulièrement utile dans les technologies d'impression 3D, où le frittage permet une superposition plus contrôlée et plus uniforme des métaux, même si, en contrepartie, il peut laisser des espaces microscopiques.En outre, le frittage peut réduire la porosité de la surface d'un objet, ce qui améliore les propriétés de certains matériaux.

D'autre part, les procédés de fusion bénéficient de l'utilisation de creusets en alumine en raison de leur capacité à liquéfier complètement les alliages métalliques, ce qui permet de reformer ces alliages dans de nouvelles formes ou de modifier leurs caractéristiques physiques.Cela est particulièrement utile pour assembler deux métaux, un processus qui peut parfois être confondu avec le frittage, en particulier dans des techniques avancées telles que le frittage direct par laser, où la frontière entre le frittage et la fusion peut s'estomper.

La double application des creusets d'alumine dans la fusion et le frittage souligne leur importance dans la fabrication de haute précision, où les exigences en matière de contrôle de la température et d'intégrité des matériaux sont primordiales.

Rôle dans le moulage de précision des alliages à haute température

Les alliages à haute température jouent un rôle essentiel dans le moulage de précision de composants critiques pour les moteurs aéronautiques et les turbines à gaz.Ces alliages sont indispensables à la fabrication de pièces chaudes telles que les aubes de travail, les disques de turbine et les chambres de combustion, qui sont soumises à des contraintes thermiques et mécaniques extrêmes.L'intégrité et la performance de ces composants sont cruciales pour l'efficacité et la fiabilité globales des moteurs aéronautiques et des turbines à gaz.

Dans le contexte du moulage de précision, les alliages à haute température sont sélectionnés pour leur capacité à supporter des températures élevées sans compromettre l'intégrité structurelle.Cette caractéristique est essentielle pour la longévité et l'efficacité opérationnelle des pièces des moteurs aéronautiques et des turbines à gaz.La résistance des alliages à la dégradation thermique permet à ces composants de conserver leur forme et leur fonction en cas d'exposition prolongée à des températures élevées, contribuant ainsi aux performances globales et à la sécurité du moteur.

En outre, l'utilisation d'alliages haute température dans le moulage de précision n'est pas seulement une question de durabilité ; elle implique également des considérations métallurgiques complexes.Les alliages doivent être capables de maintenir leur stabilité microstructurale sous des charges thermiques cycliques, ce qui est un scénario courant dans le fonctionnement des moteurs aéronautiques et des turbines à gaz.Cette stabilité est essentielle pour prévenir les défaillances dues à la fatigue, qui peuvent avoir des conséquences catastrophiques dans les secteurs de l'aviation et de la production d'énergie.

La sélection et l'application de ces alliages dans les processus de moulage de précision sont également influencées par les propriétés des creusets utilisés lors de l'étape de fusion.Les creusets en alumine, par exemple, sont préférés en raison de leur stabilité à haute température et de leur résistance aux réactions chimiques avec le métal en fusion.Cela garantit que les alliages restent purs et exempts de contamination, ce qui est essentiel pour obtenir les propriétés mécaniques et les caractéristiques de performance souhaitées.

En résumé, les alliages à haute température constituent l'épine dorsale du moulage de précision pour les composants des moteurs aéronautiques et des turbines à gaz.Leur capacité à supporter des conditions extrêmes tout en conservant leur intégrité structurelle et fonctionnelle en fait un atout indispensable dans les secteurs de l'aérospatiale et de l'énergie.

Avantages et propriétés des creusets en alumine

Stabilité à haute température

Les creusets en alumine sont réputés pour leur capacité exceptionnelle à résister à des températures extrêmes, ce qui les rend indispensables dans les processus de fusion d'alliages à haute température.Cette stabilité à haute température garantit que les matières premières métalliques restent intactes et sans compromis tout au long du processus de fusion.Contrairement à d'autres matériaux qui pourraient se déformer ou se rompre dans de telles conditions, les creusets en alumine conservent leur intégrité structurelle, préservant ainsi la pureté et la consistance du métal fondu.

Dans le contexte du moulage de précision, où l'intégrité du produit final est primordiale, cette propriété des creusets en alumine est particulièrement cruciale.L'environnement à haute température requis pour la fusion des alliages utilisés dans les composants aérospatiaux, tels que les aubes de turbines et les chambres de combustion, nécessite un creuset capable de supporter ces conditions extrêmes sans compromettre les propriétés du métal.La capacité des creusets en alumine à conserver leur forme et à résister à la dégradation thermique garantit que le métal reste à l'abri de la contamination et de la déformation, qui sont des facteurs critiques pour atteindre les normes élevées requises pour les applications aérospatiales.

En outre, la stabilité à haute température des creusets en alumine va au-delà de la simple durabilité.Elle contribue également à l'efficacité et à la fiabilité globales du processus de fusion.En s'assurant que le creuset reste stable et fonctionnel à des températures élevées, le processus peut se dérouler sans interruption ni nécessité de remplacements fréquents, ce qui améliore la productivité et réduit les coûts d'exploitation.

En résumé, la stabilité à haute température des creusets en alumine est une propriété fondamentale qui sous-tend leur utilisation répandue dans le moulage de précision.Elle garantit l'intégrité des matières premières métalliques, répond aux exigences strictes des applications aérospatiales et améliore l'efficacité et la fiabilité du processus de fusion.

Stabilité chimique et à la corrosion

Les creusets en alumine présentent une stabilité chimique exceptionnelle, en particulier lorsqu'ils sont en contact avec la plupart des métaux en fusion.Cette stabilité est essentielle pour éviter toute réaction chimique indésirable entre la matière fondue et le creuset, ce qui permet de préserver l'intégrité et la pureté de la matière fondue.La nature inerte de l'alumine lui permet de résister à la corrosion causée par un large éventail de substances, y compris les matières fondues acides, alcalines et neutres.

Cette résistance chimique n'est pas seulement un avantage théorique, mais une nécessité pratique pour le moulage de précision des alliages à haute température.Par exemple, dans la production de composants aérospatiaux tels que les aubes et les disques de turbine, la pureté du métal est primordiale.Toute contamination du creuset peut entraîner des défauts, compromettant l'intégrité structurelle et les performances de ces pièces critiques.

| Type de matière fondue | Résistance à la corrosion |

|---|---|

| Fusion acide | Haut |

| Fonte alcaline | Haut |

| Fonte neutre | Haut |

La capacité des creusets en alumine à résister à une telle diversité d'environnements corrosifs souligne leur polyvalence et leur fiabilité dans les processus de moulage de précision.Cette robustesse garantit que les creusets peuvent être utilisés de manière répétée sans dégradation, ce qui présente des avantages économiques et opérationnels.

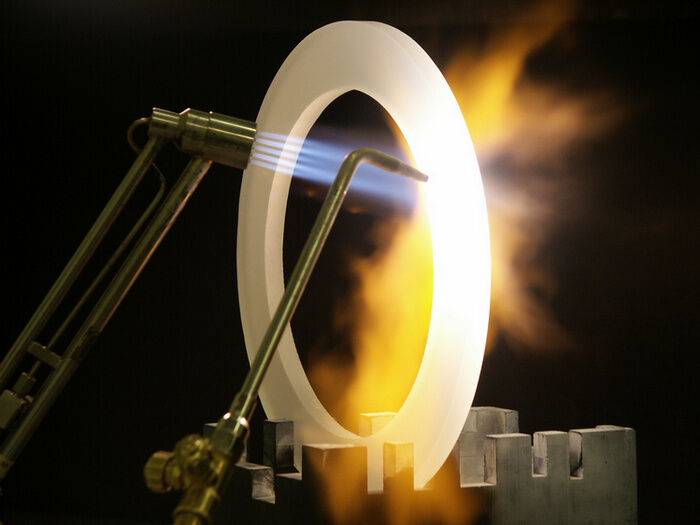

Stabilité aux chocs thermiques et résistance mécanique

Les creusets en alumine sont réputés pour leur exceptionnelle stabilité aux chocs thermiques et leur robuste résistance mécanique, ce qui les rend indispensables dans les applications à haute température.Ces creusets peuvent supporter des fluctuations de température rapides et extrêmes sans se fissurer ni se briser, ce qui garantit l'intégrité des matériaux traités.Cette caractéristique est particulièrement cruciale dans les industries où le moulage de précision nécessite des changements de température soudains, comme dans le secteur aérospatial.

En outre, la résistance mécanique des creusets en alumine leur permet de supporter non seulement les contraintes thermiques, mais aussi les impacts physiques.Cette double capacité garantit que les creusets restent intacts lors de leur manipulation et de leur utilisation, ce qui permet de préserver la pureté et la cohérence des matériaux fondus.La capacité à résister aux chocs thermiques et mécaniques permet à ces creusets de fonctionner de manière fiable dans des environnements exigeants, contribuant ainsi à l'efficacité globale et au succès des processus à haute température.

En résumé, la combinaison de la stabilité aux chocs thermiques et de la résistance mécanique des creusets en alumine constitue une solution robuste pour le moulage de précision, garantissant qu'ils peuvent supporter les conditions rigoureuses inhérentes à la fusion d'alliages à haute température et à d'autres applications critiques.

Production et contrôle de la qualité dans la coulée de précision

Utilisation du four à induction sous vide

Le four à induction sous vide est un outil essentiel pour la production de pièces moulées de précision à haute valeur ajoutée, en particulier dans le domaine des alliages à haute température.Ce four fonctionne en faisant fondre le métal par induction électromagnétique dans un environnement sous vide.Le processus consiste à générer des courants de Foucault dans le métal par l'intermédiaire de bobines d'induction, qui chauffent rapidement le métal au-dessus de son point de fusion.Cette méthode présente plusieurs avantages, notamment la prévention de l'oxydation secondaire du métal en fusion.En raison de l'absence d'oxygène et d'autres gaz dans le vide, le métal est protégé des réactions avec les gaz atmosphériques tels que l'oxygène et l'azote, ce qui garantit la qualité et la pureté du produit final.

Le four lui-même est constitué d'une enveloppe en acier étanche à l'air et refroidie à l'eau, conçue pour résister au vide nécessaire au traitement.Le métal est fondu dans un creuset logé dans une bobine d'induction refroidie à l'eau, et le four est généralement revêtu de réfractaires appropriés pour améliorer ses performances et sa longévité.Le métal fondu peut être coulé ou moulé sous vide ou sous gaz inerte, ce qui offre une grande souplesse dans le processus de production.

Selon leur taille et leur complexité, certains fours à induction sous vide peuvent être équipés de mécanismes de basculement et de coulée, de chambres de coulée, d'orifices d'échantillonnage et de dispositifs de manipulation des moules pour un traitement automatisé ou semi-automatisé.Ces caractéristiques intègrent souvent des systèmes de verrouillage du vide pour améliorer encore la précision et le contrôle du processus de coulée.

En résumé, la capacité du four à induction sous vide à fondre rapidement des métaux à des températures élevées tout en maintenant un environnement sous vide en fait un outil indispensable pour produire des pièces moulées de précision de haute qualité et de grande pureté, en particulier dans les industries nécessitant des alliages à haute température.

Sélection du matériau du creuset et impact sur la qualité

Le choix du matériau du creuset influence considérablement la méthode de moulage, la durée de vie du creuset et la pureté de l'alliage liquide à haute température.Les différents matériaux réfractaires présentent des degrés variables d'adéquation aux conditions de fusion en raison de leurs propriétés physico-chimiques distinctes.

Les creusets modernes sont des matériaux composites complexes à base de graphite qui nécessitent un contrôle précis de leur composition et de leur alignement structurel pour répondre aux exigences de performance. Ces creusets sont de tailles diverses, depuis les petites tasses à thé jusqu'aux grands conteneurs capables de contenir plusieurs tonnes de métal. Ils peuvent être fixés dans un four ou conçus pour être retirés pendant le processus de coulée. Les creusets sont utilisés dans divers types de fours, notamment les fours à combustible, à résistance électrique et à induction, et ils sont disponibles dans une multitude de formes et de configurations, chacune adaptée à des applications spécifiques.

Le choix du bon creuset pour une opération particulière est une tâche nuancée. Chaque application présente un ensemble unique de paramètres thermiques, chimiques et physiques qui définissent les limites opérationnelles du creuset. Par exemple, la fusion d'un métal ou le maintien d'un bain en fusion nécessite un creuset capable de résister aux conditions spécifiques de ce processus. Le processus de sélection doit prendre en compte le type de four, l'alliage fondu, les traitements métallurgiques, les dispositions de coulée et le produit final, en veillant à ce que le creuset choisi maximise les performances et la durabilité.

En résumé, la sélection du matériau du creuset est un facteur critique dans la coulée de précision, car elle a un impact sur la qualité et l'efficacité de l'ensemble du processus. Le bon creuset améliore non seulement la pureté et la stabilité de l'alliage fondu, mais garantit également la longévité et la fiabilité de l'opération de coulée.

Défis et considérations liés à l'utilisation de creusets en alumine

Exigence d'une pureté et d'une stabilité élevées

Le développement d'alliages à haute température ayant atteint un stade où il n'est plus possible de procéder à des ajustements significatifs des principaux composants, l'accent a été mis sur le contrôle méticuleux des éléments d'impureté tels que l'oxygène (O), l'azote (N) et le soufre (S). Ces impuretés peuvent dégrader considérablement les performances des alliages à haute température, en particulier dans les applications exigeant une durabilité et une stabilité extrêmes.

Pour y remédier, il est devenu impératif de produire des alliages de haute pureté ou d'ultra-pureté. Ce processus de purification rigoureux permet non seulement d'éliminer les impuretés nocives, mais aussi d'améliorer la ténacité et la fiabilité globales des alliages. L'importance de cette approche est soulignée par le rôle critique que jouent ces alliages dans les industries à fort enjeu, telles que l'aérospatiale, où même des défauts mineurs peuvent entraîner des défaillances catastrophiques.

| Impureté | Effets néfastes | Stratégies d'atténuation |

|---|---|---|

| Oxygène (O) | Oxydation, fragilisation | Fusion par induction sous vide, protection par gaz inerte |

| Azote (N) | Formation de nitrures, ductilité réduite | Fours à atmosphère contrôlée, piégeurs d'azote |

| Soufre (S) | Formation de sulfures, corrosion | Procédés de désulfuration, matières premières de haute pureté |

En adoptant ces techniques de purification avancées, les fabricants peuvent produire des alliages à haute température qui répondent aux exigences rigoureuses du moulage de précision moderne, garantissant des performances supérieures et une longévité dans des environnements soumis à de fortes contraintes.

Fonctionnement et entretien corrects

Le bon fonctionnement et l'entretien des creusets d'alumine sont essentiels pour préserver leur longévité et la qualité des produits qu'ils contribuent à créer. Différents types et spécifications de creusets en alumine sont conçus pour répondre aux divers processus de fusion des métaux et de moulage de précision. Par conséquent, la sélection du creuset approprié implique un examen minutieux de plusieurs facteurs, notamment les exigences spécifiques du processus, le type de métal à fondre et la température de fusion requise. Ce processus de sélection est essentiel pour garantir que le creuset puisse répondre efficacement aux exigences de la production.

Outre la sélection initiale, il est tout aussi important de veiller au bon fonctionnement de l'appareil pendant son utilisation. Les opérateurs doivent respecter les procédures opérationnelles correctes afin d'éviter d'endommager le creuset et de maintenir l'intégrité des produits coulés. Il faut notamment éviter les pratiques susceptibles de compromettre les performances du creuset, telles que le chauffage excessif, le refroidissement rapide et le chauffage rapide. Ces opérations inappropriées peuvent entraîner un choc thermique, qui peut réduire considérablement la durée de vie du creuset et potentiellement affecter la qualité des produits coulés.

Pour illustrer l'impact des pratiques inappropriées, examinons les scénarios suivants :

| Pratique incorrecte | Conséquences potentielles |

|---|---|

| Chauffage excessif | Fissures et ruptures dues au stress thermique |

| Refroidissement rapide | Choc thermique entraînant une dégradation du matériau |

| Chauffage rapide | Expansion inégale entraînant des dommages structurels |

En adhérant aux directives opérationnelles correctes et en maintenant une approche cohérente de l'utilisation des creusets, les fabricants peuvent garantir non seulement la longévité de leurs creusets d'alumine, mais aussi la haute qualité des pièces moulées de précision qu'ils produisent. Ce souci du détail, tant dans la sélection que dans l'utilisation, souligne le rôle essentiel que joue une maintenance appropriée dans la réussite globale des processus de moulage de précision.

Produits associés

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

Articles associés

- Substances adaptées à la calcination dans un four à moufle à haute température

- Guide complet des fours atmosphériques : Types, applications et avantages

- Four de fusion par induction sous vide ou four de fusion à arc : choisir le bon équipement pour votre processus

- Creuset en céramique d'alumine pour les récipients d'essai d'analyse thermique

- L'effet de la teneur en humidité de la poudre sur le pressage isostatique à froid