Facteurs limitant le développement des équipements de dépôt en phase vapeur sous vide en Chine

Matière première du tantale

Le tantale, métal brillant de couleur argentée, est réputé pour son point de fusion élevé, sa faible pression de vapeur et sa stabilité chimique exceptionnelle.Ces attributs le rendent indispensable pour les processus d'évaporation sous vide, en particulier dans la production d'écrans OLED.Le point de fusion élevé du tantale, qui atteint la valeur impressionnante de 3 017 °C, garantit sa stabilité dans les conditions extrêmes requises pour le dépôt par évaporation.En outre, sa faible pression de vapeur permet un contrôle précis du processus de dépôt, ce qui est essentiel pour obtenir des écrans OLED uniformes et de haute qualité.

Le tantale de haute pureté est essentiel pour ces applications, car même des impuretés mineures peuvent avoir un impact significatif sur les performances et la longévité du produit final.L'inertie chimique du métal, en particulier sa résistance à la corrosion et aux attaques acides (à l'exception de l'acide fluorhydrique), souligne encore son aptitude à être utilisé dans les équipements de dépôt sous vide.Cette stabilité est due à une fine pellicule d'oxyde qui se forme naturellement à la surface du tantale et qui constitue une barrière protectrice contre les réactions chimiques.

L'extraction et la purification du tantale sont des processus complexes, qui impliquent souvent des techniques d'électrolyse ou de réduction pour le séparer du niobium, avec lequel il est généralement présent dans la nature.Une fois purifié, le tantale est utilisé sous diverses formes, notamment dans des creusets et des sources d'évaporation, où ses propriétés uniques peuvent être pleinement exploitées.

| Propriété | Valeur |

|---|---|

| Numéro atomique | 73 |

| Symbole atomique | Ta |

| Poids atomique | 180.94788 |

| Point de fusion | 5 462,6 °F (3 017 °C) ou 3290 K |

| Point d'ébullition | 5 458 °C (9 856,4 °F) ou 5728 K |

| Résistance à la corrosion | Extrêmement élevée |

| Sources communes | Canada, Australie, Brésil, Nigeria, Portugal, Mozambique, Thaïlande, République démocratique du Congo |

L'importance stratégique du tantale dans les processus de fabrication avancés, en particulier dans l'industrie électronique, ne peut être surestimée.Sa capacité à maintenir l'intégrité structurelle à des températures élevées et dans des environnements chimiques difficiles en fait un matériau de choix pour les composants critiques des équipements de dépôt sous vide.Au fur et à mesure que la technologie progresse, la demande de tantale de haute pureté devrait augmenter, ce qui favorisera l'innovation dans les méthodes d'extraction et d'application.

Difficultés d'usinage des pièces en tantale

L'usinage des pièces en tantale pour les sources d'évaporation présente des difficultés importantes en raison des propriétés intrinsèques du matériau.La dureté et la réactivité élevées du tantale rendent les méthodes d'usinage traditionnelles inefficaces et souvent peu pratiques.La dureté élevée du tantale entraîne une usure rapide des outils, ce qui augmente les coûts de production et réduit la précision du produit final.En outre, la réactivité du tantale avec divers gaz atmosphériques nécessite des environnements contrôlés pour éviter la contamination et la dégradation de la surface.

Pour relever ces défis, des techniques avancées telles que l'impression 3D et les traitements de surface spécialisés ont été mises au point.L'impression 3D, ou fabrication additive, permet de créer avec précision des géométries complexes directement à partir de modèles de CAO, ce qui minimise le gaspillage de matériaux et réduit la nécessité de procéder à de multiples opérations d'usinage.Cette méthode permet également de fabriquer des pièces avec des structures internes complexes qu'il serait difficile, voire impossible, d'obtenir par l'usinage conventionnel.

Des traitements de surface spécialisés, tels que le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD), sont utilisés pour améliorer les propriétés de surface des pièces en tantale.Ces traitements peuvent améliorer la résistance du matériau à l'usure, à la corrosion et à l'oxydation, prolongeant ainsi la durée de vie des pièces et garantissant leur performance dans des environnements soumis à de fortes contraintes.En combinant ces techniques innovantes, les fabricants peuvent surmonter les difficultés inhérentes à l'usinage du tantale, ce qui permet de produire des sources d'évaporation de haute qualité pour des applications critiques dans des industries telles que la production d'écrans OLED.

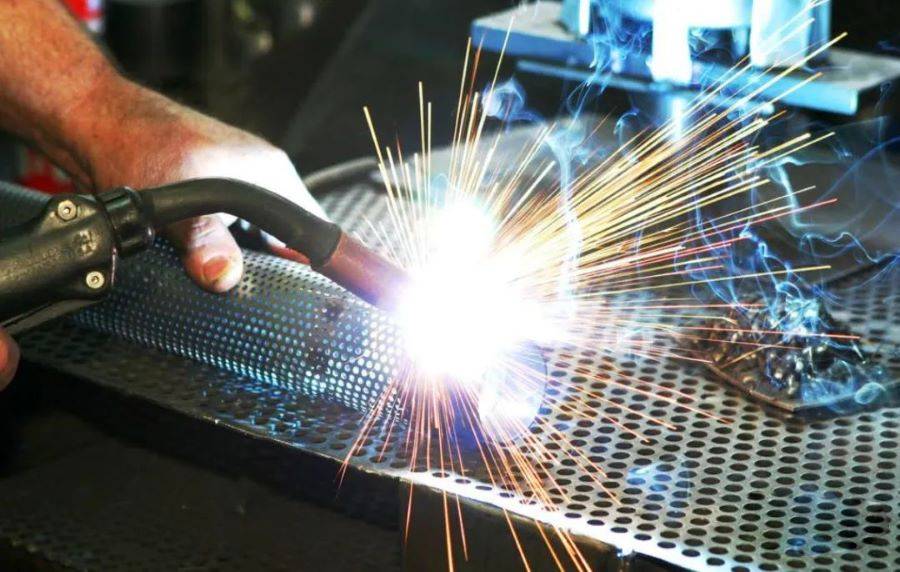

Difficultés de soudage du tantale

Le soudage du tantale représente un formidable défi en raison de ses propriétés intrinsèques, qui comprennent une réactivité élevée et une conductivité thermique exceptionnelle.Ces caractéristiques nécessitent une manipulation méticuleuse et des techniques spécialisées pour garantir des soudures réussies sans compromettre l'intégrité du matériau.

La forte réactivité du tantale avec l'oxygène et l'azote à des températures élevées signifie que le soudage doit être effectué dans une atmosphère contrôlée, généralement sous vide ou sous gaz inerte.Cette exigence ajoute une couche de complexité au processus, car elle nécessite un équipement sophistiqué et un contrôle précis de l'environnement.

En outre, la conductivité thermique du tantale est nettement plus élevée que celle de nombreux autres métaux, ce qui signifie que la chaleur se dissipe rapidement pendant le soudage.Cette dissipation rapide de la chaleur peut entraîner un chauffage et un refroidissement inégaux, ce qui peut provoquer des déformations ou des fissures dans la zone de soudure.Pour atténuer ces problèmes, il est préférable d'utiliser des méthodes de soudage qui offrent une grande précision et un contrôle de l'apport de chaleur, telles que le soudage au laser et le soudage par faisceau d'électrons.Ces techniques permettent un chauffage localisé, ce qui minimise le risque de dommages thermiques au matériau environnant.

Outre les défis techniques, le coût et la disponibilité de l'équipement et des matériaux de soudage nécessaires constituent également des obstacles importants.La nature spécialisée de l'équipement de soudage du tantale et la grande pureté du tantale lui-même contribuent aux coûts élevés associés à ce processus.

Dans l'ensemble, si les propriétés uniques du tantale le rendent indispensable pour les applications dans les équipements de dépôt sous vide, en particulier dans des industries telles que la production d'écrans OLED, ses défis en matière de soudage soulignent la nécessité de techniques avancées et de contrôles rigoureux des processus.

Applications de la technologie d'évaporation sous vide

Production d'écrans OLED

L'évaporation sous vide est un processus essentiel dans la fabrication des écrans OLED, car elle joue un rôle crucial dans le dépôt précis et uniforme de matériaux organiques émetteurs de lumière sur des substrats en verre.Cette méthode garantit que les couches de matériaux organiques sont déposées avec la plus grande précision, ce qui est essentiel pour la performance et la longévité des écrans OLED.

L'environnement sous vide est indispensable dans ce processus, car il empêche toute contamination par des particules en suspension dans l'air qui pourraient compromettre l'intégrité des couches déposées.En outre, les conditions contrôlées dans le vide permettent l'évaporation des matériaux à des températures plus basses, ce qui préserve les propriétés structurelles et chimiques des composés organiques.

Pour obtenir l'uniformité et la précision souhaitées, des techniques avancées telles que les masques d'ombre et les systèmes d'alignement automatisés sont souvent utilisées.Ces technologies permettent de diriger les matériaux évaporés vers des zones spécifiques du substrat, garantissant ainsi que chaque pixel est correctement positionné et fonctionnel.Le contrôle méticuleux du processus de dépôt est ce qui permet en fin de compte de créer des écrans OLED de haute qualité avec des couleurs vives, des images nettes et une utilisation efficace de l'énergie.

Produits associés

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en tungstène et molybdène pour le placage à l'or par évaporation par faisceau d'électrons

- Four de traitement thermique sous vide au molybdène

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Articles associés

- Explorer les avantages de l'utilisation du tungstène pour le chauffage des fours

- Evaporation par faisceau d'électrons : Création avancée de couches minces

- Technologie de revêtement par évaporation par faisceau d'électrons et sélection des matériaux

- Sélection des matériaux de revêtement sous vide : Facteurs clés et considérations

- Une étude comparative des techniques d'évaporation et de pulvérisation dans le dépôt de couches minces