Introduction : Explication du pressage isostatique

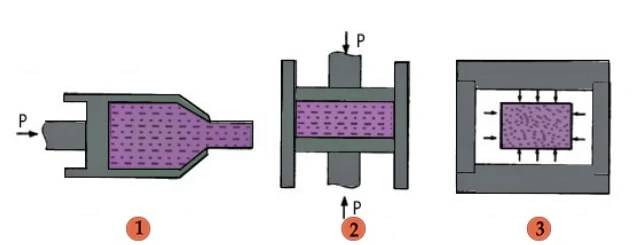

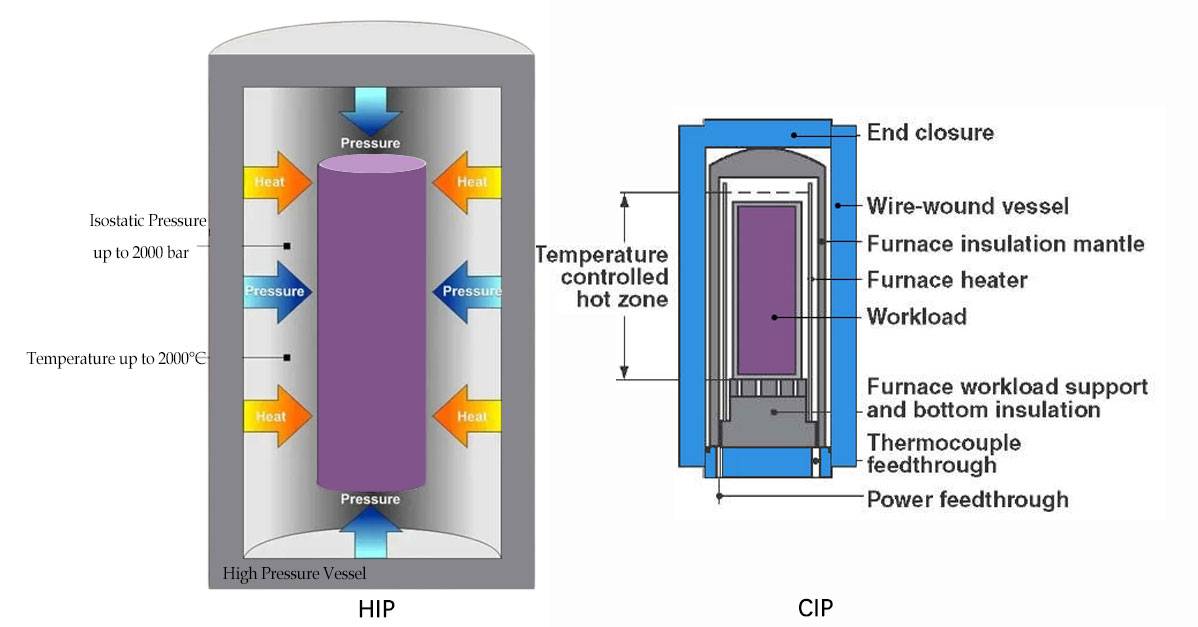

Le pressage isostatique est un procédé utilisé dans la production de matériaux et de composants de haute performance. Il consiste à appliquer une pression uniforme sur toutes les faces d'un matériau ou d'une pièce, ce qui permet d'obtenir une densité plus uniforme et d'améliorer les propriétés mécaniques. Il existe deux types de techniques de pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Le CIP est effectué à température ambiante et convient aux matériaux qui peuvent supporter une pression élevée mais ne peuvent pas être exposés à des températures élevées. Le pressage isostatique à chaud, quant à lui, est effectué à des températures et des pressions élevées et est utilisé pour les matériaux qui nécessitent à la fois un traitement à haute pression et à haute température.

Table des matières

- Introduction : Explication du pressage isostatique

- Pressage isostatique à froid (CIP) : Avantages et applications

- Pressage isostatique à chaud (HIP) : Avantages et applications

- Comparaison : Pressage isostatique à froid et pressage isostatique à chaud

- Quels sont les meilleurs facteurs à prendre en compte ?

- Conclusion : Résumé des points clés

Pressage isostatique à froid (CIP) : Avantages et applications

Le pressage isostatique à froid (CIP) est un procédé de compactage de matériaux pulvérulents en une masse solide et homogène avant l'usinage ou le frittage. Le CIP implique l'utilisation d'un fluide sous pression pour appliquer une pression uniforme à un échantillon à l'intérieur d'un récipient sous pression à température ambiante. Ce procédé présente plusieurs avantages par rapport à d'autres méthodes, ce qui en fait un choix populaire dans de nombreuses industries.

Avantages de la compression isostatique à froid

Densité uniforme

Le CIP garantit que les matériaux ont une densité uniforme, ce qui signifie qu'il y aura un retrait uniforme lorsque le matériau passera par d'autres processus tels que le frittage. La densité uniforme peut être attribuée au fait que la pression utilisée lors de la NEP atteint chaque partie du matériau avec la même ampleur.

Résistance uniforme

La pression utilisée pour compacter les matériaux étant égale dans toutes les directions, le matériau présente une résistance uniforme. Les matériaux ayant une résistance uniforme sont généralement plus efficaces que ceux qui n'ont pas une résistance uniforme.

Polyvalence

Le CIP peut être utilisé pour produire des formes difficiles qui ne peuvent pas être produites par d'autres méthodes. En outre, il peut être utilisé pour produire des matériaux de grande taille. La seule limite à la taille des matériaux produits par cette méthode est la taille de l'appareil à pression.

Résistance à la corrosion

Le pressage isostatique à froid améliore la résistance à la corrosion d'un matériau. Ainsi, les matériaux qui subissent ce processus ont une durée de vie plus longue que la plupart des autres matériaux.

Propriétés mécaniques

Les propriétés mécaniques des matériaux pressés isostatiques à froid sont améliorées. Parmi les propriétés améliorées figurent la ductilité et la résistance.

Applications de la CIP

Métallurgie des poudres

Le CIP est utilisé dans la métallurgie des poudres pour l'étape de compactage qui précède l'étape de frittage. Dans la métallurgie des poudres, le NEP est souvent utilisé pour produire des formes et des dimensions complexes.

Métaux réfractaires

La NEP est utilisée pour produire des métaux réfractaires tels que le tungstène, le molybdène et le tantale. Le tungstène, par exemple, est utilisé pour fabriquer des fils pour les filaments dans l'industrie des lampes.

Cibles de pulvérisation

Le CIP peut presser de la poudre d'oxyde d'indium et d'étain (ITO) dans de grandes préformes en céramique, qui sont ensuite frittées dans certaines conditions. Cette méthode permet théoriquement de produire des cibles céramiques d'une densité de 95 %.

Automobile

La CIP est utilisée dans la fabrication de composants automobiles tels que les roulements et les engrenages de pompes à huile.

En conclusion, le pressage isostatique à froid (CIP) est une méthode polyvalente et efficace qui offre plusieurs avantages en termes de coût, de complexité et de compatibilité des matériaux. Son uniformité en termes de densité et de résistance, sa polyvalence, sa résistance à la corrosion et ses propriétés mécaniques améliorées en font un choix populaire dans de nombreuses industries. Le CIP a un large éventail d'applications, notamment dans la métallurgie des poudres, les métaux réfractaires, les cibles de pulvérisation et les composants automobiles.

Pressage isostatique à chaud (HIP) : Avantages et applications

Le pressage isostatique à chaud (HIP) est une technique de traitement des matériaux qui consiste à les comprimer en utilisant des températures élevées et une pression isostatique. La méthode HIP est souvent préférée à la méthode de pressage isostatique à froid (CIP) en raison de sa capacité à produire des matériaux plus résistants et plus uniformes. Cette section présente les avantages et les applications de la méthode HIP.

Avantages du pressage isostatique à chaud (HIP)

L'un des principaux avantages du pressage isostatique à chaud est qu'il permet de créer des matériaux présentant des densités extrêmement élevées et des microstructures uniformes. La combinaison de la chaleur et de la pression permet de mieux contrôler le produit final. En outre, le procédé HIP permet de produire des formes et des géométries complexes qui sont difficiles, voire impossibles, à obtenir avec d'autres méthodes.

Le procédé HIP est également utilisé dans les industries aérospatiale et médicale pour créer des composants à haute résistance qui peuvent supporter des températures et des pressions extrêmes. Le pressage isostatique à chaud est souvent utilisé pour créer des aubes de turbine et d'autres composants critiques pour les moteurs d'avion.

Applications du pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud est appliqué dans un large éventail de domaines, notamment

- le frittage sous pression de poudres

- le collage par diffusion de différents types de matériaux

- l'élimination des pores résiduels dans les pièces frittées

- Élimination des défauts internes des pièces moulées

- Rajeunissement de pièces endommagées par la fatigue ou le fluage

- Méthode de carbonisation par imprégnation à haute pression

La méthode HIP est également utilisée pour produire des composants en superalliage pour l'industrie aérospatiale. Elle est utilisée pour la densification des outils de coupe WC et des aciers à outils PM. La méthode HIP est également utilisée pour fermer la porosité interne et améliorer les propriétés des pièces moulées en superalliage et en alliage de Ti pour l'industrie aérospatiale.

Traitement HIP

Les matériaux nécessitent différents traitements en fonction de la situation. Les méthodes les plus courantes sont la "méthode de la capsule" et la "méthode sans capsule".

La "méthode de la capsule" consiste à effectuer le traitement HIP après avoir enfermé la poudre ou un corps moulé à partir de la poudre dans une capsule étanche au gaz et à évacuer la capsule.

Conclusion

En conclusion, la HIP est une excellente méthode pour produire des matériaux uniformes à haute résistance. Elle présente des avantages par rapport à d'autres méthodes, notamment la possibilité de créer des formes et des géométries complexes et de produire des matériaux présentant des densités extrêmement élevées et des microstructures uniformes. Le procédé HIP est largement appliqué dans divers domaines, notamment la métallurgie des poudres, l'aérospatiale et l'industrie médicale.

Comparaison : Pressage isostatique à froid et pressage isostatique à chaud

Comparaison

La principale différence entre les deux méthodes est la température à laquelle la pression est appliquée. Le CIP est généralement préféré pour la production de céramiques et de poudres métalliques, tandis que le HIP est préféré pour la production de composants à haute performance. La NEP et la NEP présentent toutes deux des avantages et des inconvénients, et le choix entre les deux méthodes dépend de l'application spécifique et des exigences du matériau.

La NEP permet d'obtenir une densité plus élevée et plus uniforme à une pression de compactage donnée et une absence relative de défauts de compactage lorsqu'elle est appliquée à des poudres fragiles ou fines. Elle peut être utilisée pour compacter des formes plus complexes que ne le permet le pressage uniaxial. Le CIP convient aux matériaux sensibles à la température tels que les céramiques, les poudres métalliques, etc.

Le HIP offre des propriétés mécaniques améliorées telles que la résistance aux chocs, la ductilité et la résistance à la fatigue grâce à l'élimination de la porosité interne. Il permet d'obtenir une structure de grain fine qui assure l'uniformité de la pièce. Le HIP peut produire des microstructures homogènes et permet le collage par diffusion de matériaux similaires et dissemblables, que ce soit sous forme de poudre ou de solide. Les composants peuvent être conçus et fabriqués en réduisant, voire en éliminant complètement, le nombre de soudures et les inspections correspondantes.

Conclusion

En conclusion, le CIP et le HIP présentent tous deux des avantages et des inconvénients. La décision d'utiliser la NEP ou la NEP doit être basée sur les propriétés souhaitées du produit final, ainsi que sur les contraintes de coût et de temps du processus de fabrication. En fin de compte, le choix entre le NEP et le NEP dépend de l'application spécifique et des exigences en matière de matériaux.

Quels sont les facteurs à prendre en compte ?

Lorsqu'il s'agit de choisir entre le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP), un certain nombre de facteurs doivent être pris en compte. Voici quelques facteurs importants à garder à l'esprit au moment de prendre cette décision :

Type de matériau

L'un des facteurs les plus importants à prendre en compte est le type de matériau à façonner. La NEP est préférable pour les matériaux sensibles à la chaleur ou dont le point de fusion est bas, tandis que la NEP convient mieux aux matériaux qui nécessitent des températures élevées pour obtenir un compactage adéquat. Par exemple, la NEP est couramment utilisée pour les céramiques, les composites et les polymères, tandis que la NEP est un choix populaire pour les métaux et les alliages.

Propriétés requises

Le choix entre la NEP et la NEP dépend également des propriétés souhaitées pour le produit final. Le procédé HIP est connu pour produire des pièces plus denses et plus résistantes, ce qui le rend idéal pour les applications à hautes performances. Toutefois, les températures élevées associées à la NEP peuvent également entraîner une dégradation thermique ou une oxydation de certains matériaux. Le CIP, quant à lui, peut produire des pièces de plus faible densité, mais il est moins susceptible de causer des dommages thermiques au matériau.

Coût

Enfin, le coût est toujours un élément à prendre en considération lorsqu'il s'agit de choisir entre le NEP et le NEP. Le NEP est généralement moins coûteux que le HIP en raison des températures de fonctionnement plus basses et des exigences plus simples en matière d'équipement. Toutefois, le coût du NEP peut augmenter lorsque les matériaux ont un coût de poudre élevé ou des formes complexes.

En conclusion, le choix entre la NEP et la NEP dépend d'un certain nombre de facteurs, notamment le type de matériau, les propriétés requises, le volume de production, la complexité des composants et le coût. Il est important d'examiner attentivement ces facteurs pour s'assurer que la bonne méthode est choisie pour obtenir les résultats souhaités.

Conclusion : Résumé des points clés

En conclusion, les deux méthodesle pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP) offrent des avantages et des applications uniques dans le domaine de la science et de l'ingénierie des matériaux. La pression isostatique à froid est idéale pour produire des composants de haute densité aux formes complexes, tandis que la pression isostatique à chaud permet de créer des structures homogènes aux propriétés mécaniques améliorées. Le choix entre la CIP et la HIP dépend de plusieurs facteurs, notamment des propriétés des matériaux, de la conception des composants et des exigences de production. En fin de compte, la décision doit reposer sur une évaluation minutieuse des avantages et des limites de chaque procédé.

Produits associés

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

Articles associés

- Procédés de production des barreaux en céramique de zircone : Pressage isostatique et pressage à sec

- Guide complet du pressage isostatique : processus et fonctionnalités

- Comprendre le pressage isostatique : Processus, avantages, limites et applications

- Guide complet du pressage isostatique : types, processus et caractéristiques (3)

- Technologie de pressage isostatique : Révolutionner la densification des matériaux céramiques