Introduction à l'évaporation sous vide

Définition et avantages

L'évaporation sous vide, communément appelée évaporation, est un processus qui se produit dans des conditions de vide où un matériau de revêtement, ou un film, est chauffé au point d'être gazéifié.Cette forme gazeuse du matériau s'envole ensuite vers la surface d'un substrat où elle se condense et forme un film.Cette technique est l'une des méthodes les plus anciennes et les plus utilisées dans le domaine du dépôt en phase vapeur.

Les avantages de l'évaporation sous vide sont multiples :

- Simplicité de la formation du film:La méthode est simple et ne nécessite qu'un minimum d'équipement ou de procédures complexes, ce qui la rend accessible à diverses applications.

- Pureté et densification élevées:Les films produits par évaporation sous vide présentent une pureté et une densité élevées, qui sont essentielles pour de nombreuses applications industrielles et scientifiques.

- Structure et performances uniques des films:Les films formés par ce procédé possèdent souvent des propriétés structurelles et des caractéristiques de performance uniques, différentes de celles produites par d'autres techniques de dépôt.

La simplicité de cette méthode, combinée à la haute qualité des films qu'elle produit, fait de l'évaporation sous vide une pierre angulaire dans le développement de matériaux et de technologies de pointe.

Principes de l'évaporation sous vide

Processus physique

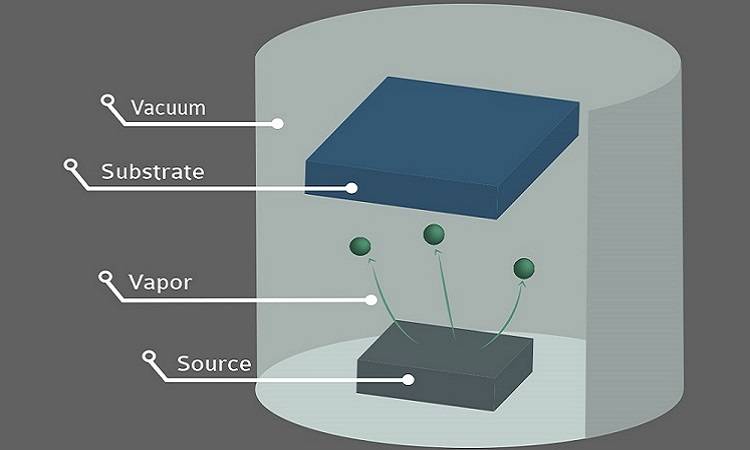

Le processus physique de dépôt en phase vapeur comprend plusieurs étapes critiques, chacune contribuant à la formation d'un film mince de haute qualité.Dans un premier temps, le matériau déposé subit une évaporation ou une sublimation la transformation en particules gazeuses.Cette transformation se produit généralement dans des conditions de vide contrôlé, où le matériau est chauffé jusqu'à son point de vaporisation.L'énergie nécessaire à cette transition de phase peut être fournie par différentes méthodes, telles que le chauffage par résistance, le chauffage par faisceau d'électrons ou le chauffage par laser.

Une fois le matériau transformé en particules gazeuses, celles-ci subissent un transport rapide de la source d'évaporation à la surface du substrat.Dans l'environnement sous vide, les particules gazeuses se déplacent pratiquement sans collision, assurant un transfert direct et efficace vers le substrat.Ce transport rapide minimise la probabilité de recombinaison des particules ou de réaction avec les gaz résiduels, préservant ainsi la pureté et l'intégrité du matériau déposé.

Lorsqu'elles atteignent le substrat, les particules gazeuses nucléent et se développent sur la surface.Ce processus implique l'adsorption des particules sur le substrat, suivie d'une diffusion en surface et de la formation d'amas.Le processus de nucléation est crucial car il détermine la structure et la densité initiales de la couche mince.Au fur et à mesure que d'autres particules se fixent sur les amas en croissance, le film commence à former une couche continue.

Enfin, la couche mince subit une reconfiguration lorsque les atomes du film se réarrangent pour atteindre une configuration plus stable.Cette reconfiguration peut également impliquer la création de liaisons chimiques, ce qui renforce l'adhésion et la cohésion du film avec le substrat.La structure finale du film mince est influencée par des facteurs tels que la vitesse de dépôt, la température du substrat et l'énergie des particules entrantes.

| Étape | Description de l'étape |

|---|---|

| Evaporation/Sublimation | Le matériau se transforme en particules gazeuses dans des conditions de vide contrôlées. |

| Transport rapide | Les particules gazeuses se déplacent efficacement vers le substrat, sans collision. |

| Nucléation et croissance | Les particules s'adsorbent sur le substrat, diffusent et forment des amas pour créer un film. |

| Reconfiguration | Les atomes du film se réarrangent pour former une structure stable, impliquant éventuellement une liaison chimique. |

Composants des systèmes d'évaporation sous vide

Système de vide

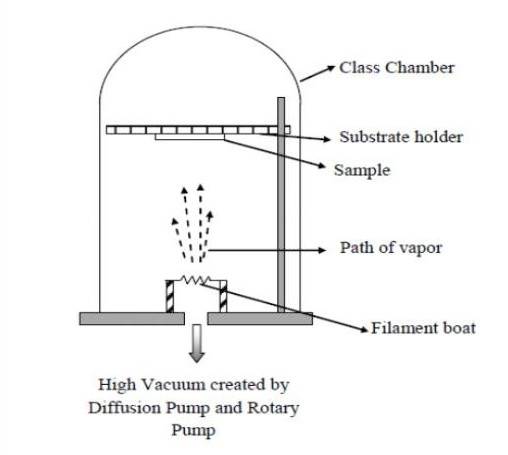

Le substrat est solidement placé dans une chambre à vide, où le matériau du film est chauffé par diverses méthodes telles que la résistance, le faisceau d'électrons ou le laser.Ce processus de chauffage provoque l'évaporation ou la sublimation du matériau du film, le transformant en particules gazeuses.Ces particules, constituées d'atomes, de molécules ou d'amas d'atomes, possèdent une quantité d'énergie spécifique, généralement comprise entre 0,1 et 0,3 eV.

Le système de vide est essentiel pour maintenir les conditions nécessaires à l'intérieur de la chambre.Il fonctionne dans une plage de 10-2 Torr, grâce à une pompe à palettes à deux étages.Des composants supplémentaires, tels qu'un contrôleur de jauge à vide avec une jauge à vide, une vanne à vide électropneumatique et des vannes de libération d'air et de contrôle des fuites, assurent un contrôle et une surveillance précis de l'environnement sous vide.

En outre, le système peut être configuré pour fonctionner avec des gaz inertes tels que l'argon, l'azote, l'hélium ou un gaz de formage ininflammable, avec une pression positive standard de 2 PSIG (0,14 Bar).Une soupape de sûreté et un manomètre composé (30 PSIG x 30in. Hg) sont placés stratégiquement sur la chambre à vide pour maintenir la sécurité et l'intégrité opérationnelle.

Pour les applications spécialisées, des options telles qu'un kit d'adaptateur de débit pour un débit continu avec des fenêtres de gaz dans une configuration horizontale, ou un système de contrôle de la pression partielle, sont disponibles pour améliorer la polyvalence et l'efficacité du système.

Système d'évaporation

Dans le contexte de l'évaporation sous vide, le système d'évaporation joue un rôle essentiel dans le processus de dépôt.Les particules gazeuses, générées par la source d'évaporation, se déplacent dans un mouvement linéaire presque sans collision vers le substrat.Lorsqu'elles atteignent la surface du substrat, ces particules subissent une série d'interactions : une partie d'entre elles sont réfléchies, tandis que d'autres sont adsorbées sur le substrat.Une fois adsorbées, ces particules subissent une diffusion de surface, ce qui conduit à la formation d'amas par le biais de collisions atomiques bidimensionnelles.Notamment, certains de ces amas peuvent rester temporairement à la surface avant de s'évaporer, ce qui contribue à la nature dynamique du processus de dépôt.

Le système d'évaporation Cole-Parmer est un exemple d'installation sophistiquée conçue pour simplifier à la fois l'installation et le fonctionnement.Ce système complet comprend un évaporateur rotatif équipé d'un bain-marie informatisé, d'un élévateur mécanique et d'une verrerie standard.Le moteur sans balai à grande force assure une rotation régulière à des vitesses variables, allant de 20 à 180 tr/min, tandis que les condenseurs verticaux maximisent l'efficacité du vide de la paillasse.Le bain-marie informatisé fonctionne dans une plage de température comprise entre la température ambiante et 90°C, avec des boucles de chauffage sous la surface du plat et un dispositif de protection contre la surchauffe intégré pour éviter les défaillances du contrôleur.La verrerie standard comprend une fiole d'évaporation de 1 litre en forme de poire, une coupelle de réception de 1 litre à fond rond et un condenseur, ce qui permet de disposer d'une boîte à outils complète pour des processus d'évaporation précis.

Source d'évaporation

La source d'évaporation est un élément essentiel du processus d'évaporation sous vide, car c'est à partir d'elle que le matériau de dépôt est vaporisé puis déposé sur le substrat.La forme de la source d'évaporation peut varier considérablement, les configurations les plus courantes étant la spirale (a), le panier (b), la fourche à cheveux (c) et le bateau peu profond (d).Chaque forme est conçue pour optimiser la distribution et l'uniformité du matériau évaporé sur le substrat.

Lors de la sélection d'un matériau source d'évaporation, plusieurs critères clés doivent être pris en compte :

- Point de fusion élevé:Le matériau doit avoir un point de fusion bien supérieur à la température d'évaporation pour garantir la stabilité pendant le processus.

- Contamination minimale:La température d'évaporation du film doit être inférieure à la température à laquelle la source d'évaporation atteint une pression de vapeur de 10^-8 Torr, afin de minimiser la contamination.

- Stabilité chimique:Le matériau source de l'évaporation ne doit pas réagir avec le matériau du film afin d'éviter toute interaction chimique indésirable.

- Mouillabilité:Le matériau du film doit présenter une bonne mouillabilité avec la source d'évaporation pour faciliter la formation d'un film uniforme.

Les matériaux couramment utilisés pour la source d'évaporation sont le tungstène (W), le molybdène (Mo), le tantale (Ta), les oxydes métalliques résistants aux hautes températures et les creusets en céramique ou en graphite.Ces matériaux sont choisis pour leur capacité à résister à des températures élevées sans se dégrader, ce qui garantit la pureté et la qualité du film déposé.

En résumé, la source d'évaporation n'est pas un simple récipient, mais un composant soigneusement conçu et sélectionné qui joue un rôle essentiel dans le processus d'évaporation sous vide, en influençant la qualité et les propriétés du film mince final.

Techniques avancées d'évaporation sous vide

Évaporation par faisceau d'électrons

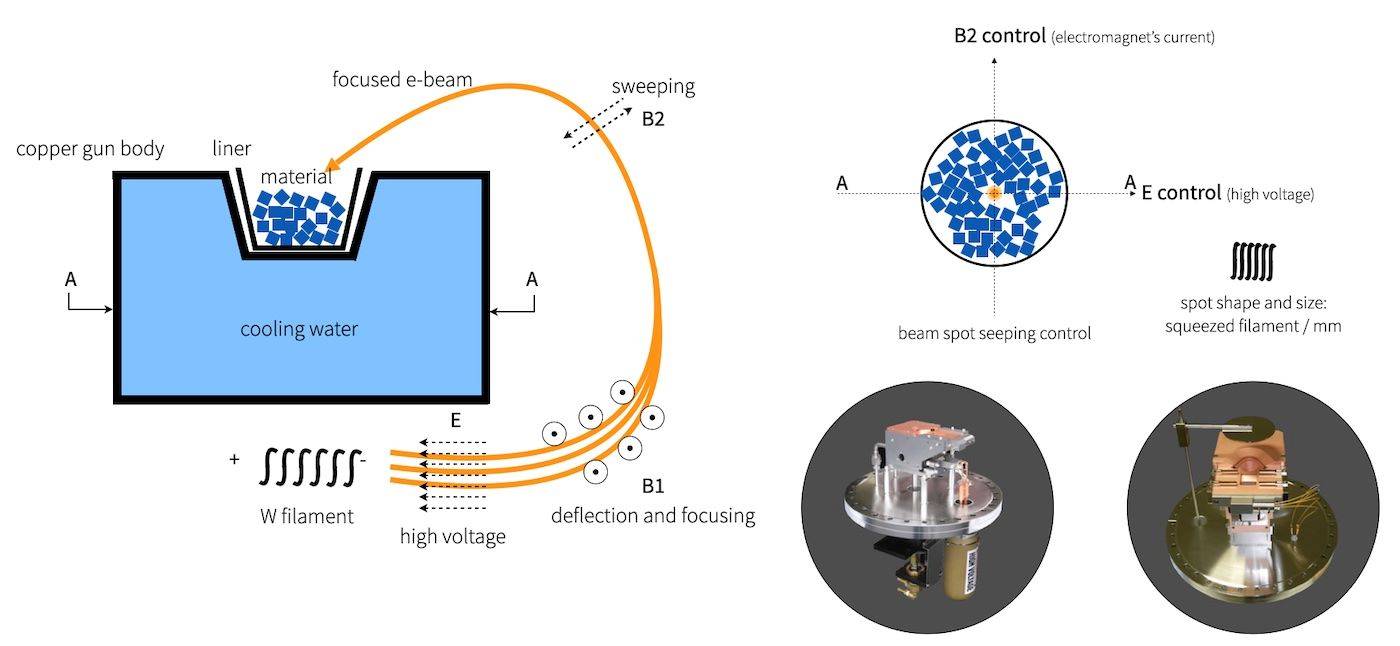

L'évaporation par faisceau d'électrons est une technique sophistiquée utilisée pour déposer sur un substrat des matériaux à point de fusion élevé, tels que le tungstène et le tantale.Cette méthode utilise un faisceau d'électrons focalisé pour chauffer et évaporer directement le matériau cible.Le faisceau d'électrons, généralement accéléré par une source de tension continue de 100 kV, atteint des températures d'environ 3 000 °C avant de frapper le matériau à évaporer.Cet impact à haute énergie convertit l'énergie cinétique des électrons en énergie thermique, provoquant la fusion et la vaporisation du matériau en un point très localisé près du point d'impact du faisceau.

L'un des principaux avantages de l'évaporation par faisceau d'électrons est qu'elle permet d'éviter la contamination.Le matériau à évaporer reste à l'état solide dans un lourd creuset en cuivre refroidi à l'eau, ce qui minimise le risque de réactions chimiques entre le matériau évaporé et le creuset.Cette configuration garantit que le film obtenu est d'une grande pureté.En outre, le processus d'émission thermique d'électrons, dans lequel les électrons présents dans le métal acquièrent suffisamment d'énergie pour s'échapper de sa surface à des températures élevées, améliore encore l'efficacité et la précision du processus d'évaporation.

L'énergie du faisceau d'électrons est rapidement dissipée lorsqu'elle frappe le matériau source, une partie étant perdue par la production de rayons X et l'émission d'électrons secondaires.Malgré ces pertes d'énergie, la majeure partie est effectivement convertie en énergie thermique, chauffant suffisamment la surface de la source pour produire de la vapeur qui recouvre le substrat.Cette méthode est particulièrement efficace pour les applications nécessitant des films denses et de haute pureté, notamment dans les domaines de l'optique, de l'électronique et de la photonique.

| Caractéristique | Description des caractéristiques |

|---|---|

| La température | Les électrons sont chauffés à environ 3 000 °C avant de frapper le matériau. |

| Accélération | Accélération par une source de tension continue de 100 kV. |

| Localisation | L'évaporation se produit en un point très localisé près du site d'impact du faisceau. |

| Prévention de la contamination | Le matériau reste solide dans un creuset refroidi à l'eau, ce qui minimise les risques de réaction. |

| Conversion d'énergie | L'énergie cinétique des électrons est convertie en énergie thermique lors de l'impact. |

| Applications | Convient à la préparation de films denses de haute pureté dans les domaines de l'optique, de l'électronique, etc. |

La complexité et le coût des systèmes d'évaporation par faisceau d'électrons, ainsi que l'ionisation potentielle des gaz d'évaporation et des gaz résiduels, sont des inconvénients notables.Cependant, les avantages d'un dépôt de film dense et de haute pureté en font une technique précieuse pour diverses applications industrielles et de recherche.

Caractéristiques et inconvénients

Les systèmes d'évaporation par faisceau d'électrons sont réputés pour leur capacité à évaporer efficacement les matériaux réfractaires.Ce résultat est obtenu grâce à une densité de puissance élevée, qui assure une évaporation rapide et empêche le fractionnement des alliages.Ces systèmes peuvent accueillir plusieurs creusets, ce qui permet l'évaporation simultanée ou séparée de divers matériaux et accroît la polyvalence.La majorité des systèmes d'évaporation par faisceau d'électrons utilisent un faisceau d'électrons magnétiquement focalisé ou courbé, le matériau évaporé étant logé dans un creuset refroidi à l'eau.Cette configuration garantit que le processus d'évaporation se produit à la surface du matériau, ce qui inhibe efficacement toute réaction entre le creuset et le matériau évaporé.Cette méthode est particulièrement adaptée à la préparation de couches minces de haute pureté, qui sont essentielles dans des domaines tels que l'optique, l'électronique et la photonique.Les matériaux couramment traités sont le Mo, le Ta, le Nb, le MgF2, le Ga2Te3, le TiO2, l'Al2O3, le SnO2 et le Si.

Les molécules évaporées possèdent une énergie cinétique plus élevée que celles produites par chauffage par résistance, ce qui permet d'obtenir des couches de film plus robustes et plus denses.Cependant, les sources d'évaporation par faisceau d'électrons ne sont pas sans inconvénients.Un inconvénient important est leur tendance à ioniser les gaz d'évaporation et les gaz résiduels, ce qui peut parfois compromettre la qualité de la couche de film.En outre, la complexité structurelle de ces dispositifs contribue à leur coût élevé.En outre, les rayons X mous produits au cours du processus présentent un certain degré de nocivité pour la santé humaine, ce qui nécessite des mesures de sécurité rigoureuses.

| Avantages | Inconvénients |

|---|---|

| Évaporation efficace des matériaux réfractaires | Ionisation des gaz d'évaporation et des gaz résiduels |

| Densité de puissance élevée pour une évaporation rapide | Complexité structurelle et coût élevé |

| Placement multiple des creusets pour plus de polyvalence | Production de rayons X mous nocifs pour la santé humaine |

| Inhibition de la réaction creuset-matériau | |

| Préparation de films minces de haute pureté | |

| Énergie cinétique accrue pour des couches de film plus denses |

Produits associés

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Articles associés

- De la chimie à la cuisine La polyvalence de l'évaporateur rotatif sous vide

- Pompes à vide à circulation d'eau : Guide pratique pour les applications de laboratoire

- Découvrez les avantages de l'utilisation d'un évaporateur rotatif

- Guide étape par étape pour faire fonctionner un appareil de distillation à court trajet

- Un guide étape par étape pour l'utilisation d'un évaporateur rotatif sous vide pour l'élimination des solvants