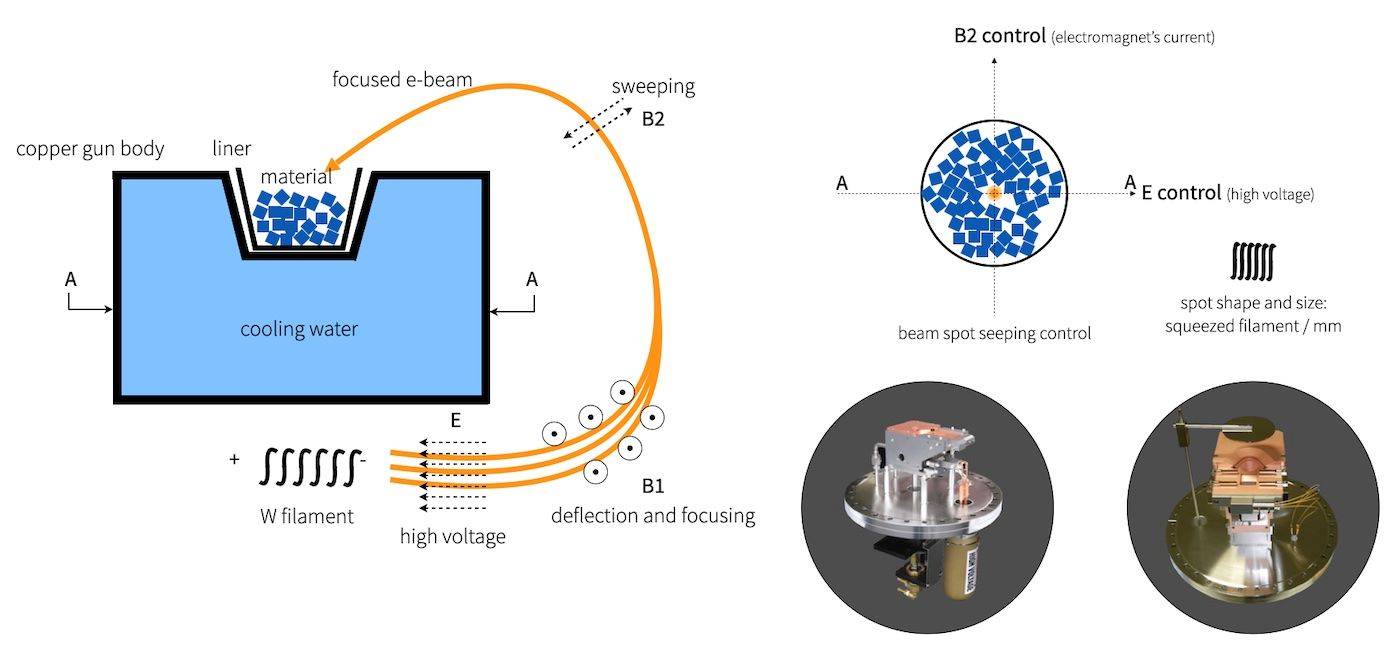

Principe de la technologie de revêtement par évaporation par faisceau d'électrons

Types de sources d'évaporation par faisceau d'électrons

Les sources d'évaporation par faisceau d'électrons sont essentielles pour le dépôt de couches minces, chaque type étant conçu avec des caractéristiques structurelles et opérationnelles spécifiques pour répondre aux diverses exigences en matière de matériaux.Le ring gun et canon droit sont des modèles fondamentaux, le premier utilisant un profil circulaire pour la focalisation du faisceau d'électrons et le second une trajectoire linéaire.Le canon de type canon de type E introduit un champ magnétique supplémentaire pour améliorer la concentration du faisceau, tandis que le canon à cathode creuse canon à cathode creuse tire parti d'une configuration unique de la cathode pour obtenir une émission d'électrons à haute densité.

Chaque type de source utilise un filament pour l'émission thermionique, dans lequel les électrons sont libérés et ensuite accélérés à travers un champ magnétique pour bombarder le matériau cible.Ce bombardement génère suffisamment de chaleur pour vaporiser des matériaux dont le point de fusion est exceptionnellement élevé, ce qui fait de l'évaporation par faisceau d'électrons une méthode polyvalente pour le dépôt de films métalliques et diélectriques.

L'efficacité opérationnelle de ces sources est encore renforcée par des systèmes de refroidissement à l'eau, qui empêchent le co-dépôt du matériau source, généralement le cuivre.Ce mécanisme de refroidissement garantit que seul le matériau cible est vaporisé, préservant ainsi la pureté et l'intégrité du film déposé.La pression de la chambre est méticuleusement contrôlée pour minimiser les interférences des gaz de fond, optimisant ainsi le processus de dépôt pour diverses applications, y compris le lift-off, les contacts ohmiques, l'isolation et les revêtements optiques.

Étapes du processus d'évaporation par faisceau d'électrons

Le processus d'évaporation par faisceau d'électrons est une séquence méticuleusement orchestrée comprenant plusieurs étapes critiques : la génération du faisceau d'électrons, l'accélération, la focalisation, le bombardement de la cible, le dépôt du film et des paramètres de contrôle précis pour garantir les propriétés souhaitées du film.

-

Génération et accélération du faisceau d'électrons:Le processus commence par la génération d'un faisceau d'électrons à partir d'un filament, généralement en tungstène, chauffé à des températures supérieures à 2 000 degrés Celsius.Cette chaleur extrême libère les électrons du filament et leur confère une énergie cinétique importante.Ces électrons sont ensuite accélérés dans un champ électrique, généralement compris entre 5 et 10 kV/cm, et concentrés en un faisceau cohérent à l'aide d'aimants ou de lentilles électroniques.

-

Bombardement de cibles:Le faisceau d'électrons focalisé est dirigé vers un creuset contenant le matériau source.Le creuset, souvent constitué de matériaux tels que le cuivre ou le tungstène pour les matériaux à basse température, ou de céramiques techniques pour les applications à plus haute température, est conçu pour résister à la chaleur intense sans contaminer le matériau source.L'énergie du faisceau d'électrons augmente la température du matériau source jusqu'à son point d'évaporation, ce qui provoque sa vaporisation.

-

Dépôt de film:Les particules évaporées montent au sommet de la chambre à vide et se condensent sur le substrat, formant un film mince.La vitesse de dépôt et l'épaisseur du film sont minutieusement contrôlées en temps réel à l'aide d'un moniteur à quartz.Lorsque l'épaisseur de film souhaitée est atteinte, le faisceau d'électrons est éteint et le système lance une séquence de refroidissement et d'aération pour relâcher la pression du vide.

-

Évaporation multi-sources:Les systèmes avancés comportent souvent plusieurs creusets, ce qui permet de déposer plusieurs couches de matériaux différents sans avoir à ventiler la chambre entre les couches.La puissance de la source du faisceau d'électrons peut être ajustée pour s'adapter à différents matériaux de revêtement, chacun nécessitant des intensités de chaleur différentes pour l'évaporation.

Ce processus en plusieurs étapes garantit une efficacité thermique et une pureté élevées, ce qui fait de l'évaporation par faisceau d'électrons une méthode privilégiée pour les applications exigeant un contrôle précis des propriétés du film.

Avantages de l'évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons se distingue par sa densité énergétique élevée, qui lui permet d'atteindre des températures maximales d'évaporation plus élevées que les méthodes d'évaporation thermique traditionnelles.Cette capacité est particulièrement avantageuse pour vaporiser les métaux à point de fusion élevé, tels que le tungstène et le molybdène, ce qui permet de traiter efficacement une large gamme de matériaux.

L'un des principaux avantages de l'évaporation par faisceau d'électrons est son mécanisme de chauffage direct.En concentrant le faisceau d'électrons directement sur le matériau cible, le procédé évite l'utilisation d'un récipient, éliminant ainsi le risque de contamination par les matériaux du creuset.Cette méthode de chauffage direct améliore également l'efficacité thermique, car l'énergie est concentrée uniquement sur le matériau à évaporer, ce qui minimise les pertes d'énergie.

Le procédé se targue de vitesses de dépôt de vapeur rapides, allant de 0,1 μm/min à 100 μm/min, ce qui accélère considérablement l'application du revêtement.Ce dépôt rapide permet d'obtenir des revêtements de haute densité avec une excellente adhérence, ce qui rend la technique idéale pour les applications nécessitant des revêtements robustes et durables.La grande pureté des revêtements est un autre avantage notable, car le faisceau d'électrons focalisé minimise le risque de contamination par les matériaux environnants.

En outre, l'évaporation par faisceau d'électrons permet le dépôt de plusieurs couches en utilisant divers matériaux sources sans qu'il soit nécessaire de ventiler entre les couches.Cette capacité est particulièrement utile pour créer des revêtements complexes aux propriétés personnalisées.La technologie est également polyvalente, compatible avec un large éventail de matériaux, y compris les métaux à haute température et les oxydes métalliques, ce qui élargit encore son potentiel d'application.

| Avantages | Description |

|---|---|

| Densité énergétique élevée | Permet des températures d'évaporation plus élevées, adaptées aux métaux à fusion élevée. |

| Chauffage direct | Évite l'évaporation du matériau du récipient, améliorant ainsi l'efficacité thermique et la pureté. |

| Taux de dépôt rapide | Application rapide du revêtement, allant de 0,1 μm/min à 100 μm/min. |

| Revêtements à haute densité | Produit des revêtements robustes et durables avec une excellente adhérence. |

| Haute pureté | Minimise le risque de contamination et garantit des revêtements de haute qualité. |

| Dépôt multicouche | Permet de réaliser des revêtements complexes sans avoir recours à la ventilation. |

| Polyvalence des matériaux | Compatible avec une large gamme de matériaux, y compris les métaux à haute température et les oxydes métalliques. |

Sélection des matériaux de revêtement par faisceau d'électrons

Considérations sur les matériaux

Lors de la sélection des matériaux pour le revêtement par évaporation par faisceau d'électrons, le choix est influencé à la fois par l'application prévue et par les conditions spécifiques du processus.L'objectif principal est de s'assurer que le matériau peut résister à l'environnement à haute énergie du processus d'évaporation tout en répondant aux exigences fonctionnelles du produit final.

Les matériaux couramment utilisés dans ce processus peuvent être classés en deux grandes catégories : les métaux et les composés non métalliques. Les métaux tels que l'or, l'argent et le cuivre sont souvent choisis en raison de leur excellente conductivité électrique et thermique, ce qui les rend idéaux pour des applications dans l'électronique et l'optique.Ces métaux ont également des points de fusion élevés, ce qui leur permet d'être vaporisés efficacement sans se dégrader.

D'autre part, les composés non métalliques comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) sont appréciés pour leurs propriétés diélectriques et leur stabilité thermique.Le dioxyde de silicium, par exemple, est largement utilisé dans les revêtements optiques en raison de sa transparence et de sa capacité à modifier l'indice de réfraction du revêtement.Le nitrure de silicium, avec sa grande dureté et son inertie chimique, est souvent utilisé dans les revêtements de protection des outils de coupe et dans les dispositifs microélectroniques.

| Type de matériau | Exemples d'applications | Applications primaires |

|---|---|---|

| Métaux | Or, argent, cuivre | Électronique, optique, revêtements conducteurs |

| Composés non métalliques | Dioxyde de silicium, nitrure de silicium | Revêtements optiques, Revêtements de protection, Microélectronique |

Le processus de sélection implique un équilibre minutieux entre les propriétés physiques et chimiques du matériau et les exigences de l'application.Par exemple, dans l'industrie aérospatiale, les matériaux doivent supporter des températures et des pressions extrêmes, tandis que dans le domaine biomédical, la biocompatibilité et la non-toxicité sont essentielles.

En résumé, le choix d'un matériau pour le revêtement par évaporation par faisceau d'électrons est une décision à multiples facettes qui dépend de l'interaction entre les exigences de l'application, les conditions du processus et les propriétés intrinsèques du matériau.Chaque matériau apporte son lot d'avantages et de défis, ce qui fait de la sélection du matériau une étape cruciale du processus de revêtement.

Applications du revêtement par faisceau d'électrons

La technologie du faisceau d'électrons trouve de nombreuses applications dans un large éventail d'industries, chacune tirant parti de ses capacités uniques.Dans le domaine de l l'optique Le revêtement par faisceau d'électrons est utilisé pour créer des couches ultra-minces de haute qualité qui améliorent les performances des lentilles et des miroirs, garantissant une transmission et une réflexion supérieures de la lumière.Cette technologie est également essentielle dans le domaine de l l'électronique où il est utilisé pour déposer des couches conductrices précises sur les dispositifs semi-conducteurs, contribuant ainsi à améliorer leur fonctionnalité et leur fiabilité.

Pour les matériaux magnétiques Le revêtement par faisceau d'électrons joue un rôle crucial dans l'amélioration des propriétés magnétiques de divers composants, tels que les disques durs et les dispositifs de stockage magnétique, en garantissant des revêtements uniformes et de haute qualité.Dans le domaine des revêtements décoratifs La technologie du faisceau d'électrons est utilisée pour produire des finitions brillantes et durables sur des produits allant des biens de consommation aux éléments architecturaux, offrant à la fois un attrait esthétique et une protection.

Les revêtements d'outils de coupe bénéficie de la technologie du faisceau d'électrons en permettant le dépôt de couches dures et résistantes à l'usure qui prolongent la durée de vie des outils de coupe et améliorent leurs performances lors des opérations d'usinage.Dans le secteur de l l'énergie Dans le secteur de l'énergie, le revêtement par faisceau d'électrons est appliqué pour créer des cellules solaires efficaces et d'autres composants liés à l'énergie, améliorant ainsi leurs performances et leur durabilité.

Dans le secteur biomédical Dans le domaine biomédical, le revêtement par faisceau d'électrons est utilisé pour mettre au point des matériaux biocompatibles pour les dispositifs médicaux, afin de garantir qu'ils peuvent être utilisés en toute sécurité dans le corps humain.Les industries de l'aérospatiale, de la défense et du nucléaire l'aérospatiale, la défense et le nucléaire s'appuient également sur la technologie du faisceau d'électrons pour sa capacité à produire des revêtements robustes et performants qui peuvent résister à des conditions extrêmes, améliorant ainsi la fiabilité et la sécurité des composants critiques.

Chacune de ces applications souligne la polyvalence et la précision du revêtement par faisceau d'électrons, ce qui en fait une technologie indispensable dans de nombreux domaines industriels.

Produits associés

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset en tungstène et molybdène pour le placage à l'or par évaporation par faisceau d'électrons

Articles associés

- Revêtement par évaporation par faisceau d'électrons : Principes, caractéristiques et applications

- Four de fusion sous vide : Guide complet de la fusion par induction sous vide

- Evaporation par faisceau d'électrons : Création avancée de couches minces

- Sélection des matériaux de revêtement sous vide : Facteurs clés et considérations

- Une étude comparative des techniques d'évaporation et de pulvérisation dans le dépôt de couches minces