Technologie de revêtement par évaporation

Résistance Evaporation

L'évaporation par résistance est une méthode simple et économique pour vaporiser des matériaux dont le point de fusion est relativement bas, comme l'aluminium, l'or et l'argent. Cette technique s'appuie sur le principe du chauffage par résistance, où un courant électrique passe à travers un élément résistif pour générer de la chaleur, qui à son tour vaporise le matériau cible. La simplicité de ce procédé est l'un de ses principaux avantages, ce qui le rend accessible à diverses applications pour lesquelles un débit élevé n'est pas une exigence essentielle.

Cependant, l'évaporation par résistance n'est pas sans limites. L'un des inconvénients majeurs est son incapacité à vaporiser efficacement les matériaux ayant un point de fusion élevé. Cette contrainte est due au fait que la chaleur générée par le chauffage par résistance peut ne pas être suffisante pour faire fondre et vaporiser ces matériaux, ce qui conduit à des processus inefficaces et à des revêtements potentiellement incomplets. En outre, les taux d'évaporation de cette méthode sont généralement inférieurs à ceux d'autres techniques avancées, ce qui peut constituer un facteur limitant dans les applications industrielles nécessitant un dépôt rapide de revêtements.

Malgré ces limites, l'évaporation par résistance reste un outil précieux dans certains cas, notamment lorsque la simplicité et la rentabilité du processus l'emportent sur la nécessité de traiter des matériaux à grande vitesse ou à point de fusion élevé.

Evaporation par faisceau d'électrons

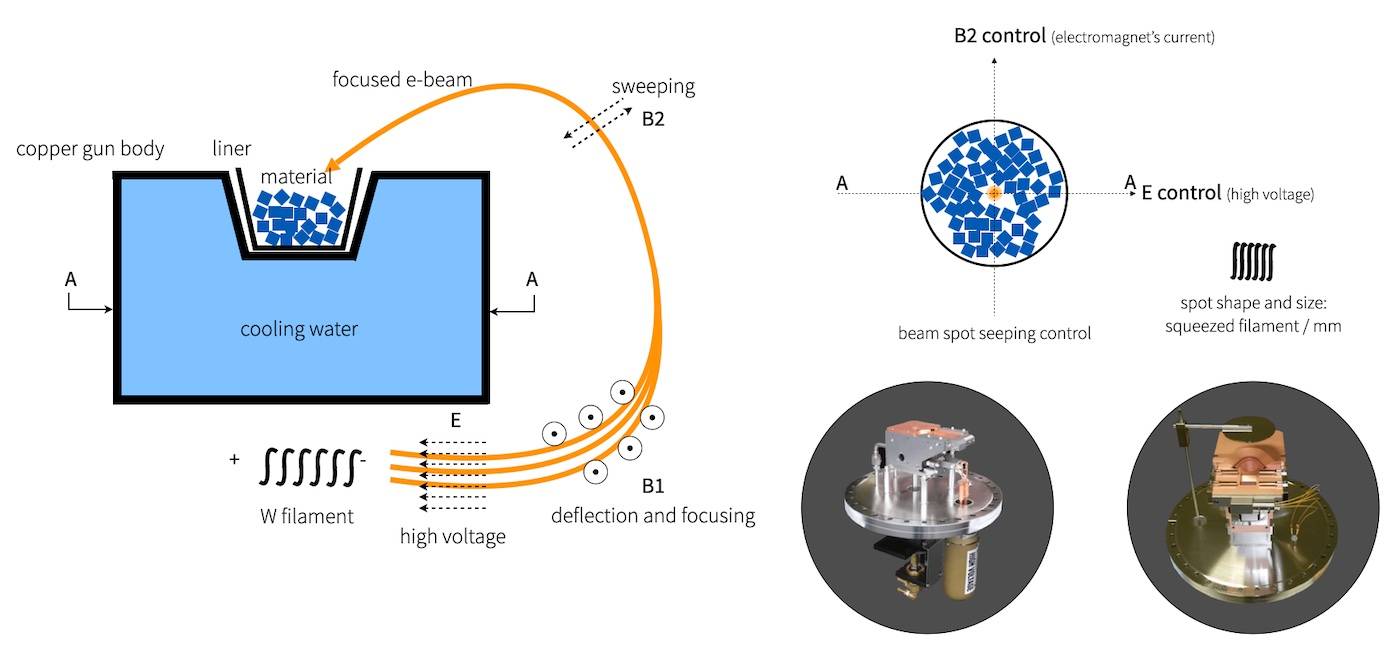

L'évaporation par faisceau d'électrons utilise un faisceau focalisé d'électrons à haute énergie pour chauffer et vaporiser directement des matériaux à point de fusion élevé, tels que le tungstène et le germanium. Cette méthode utilise un faisceau d'électrons qui est généralement accéléré par une source de tension continue de 100 kV, atteignant des températures d'environ 3 000 °C. Les électrons sont dirigés vers le matériau cible, où ils perdent rapidement leur énergie cinétique au moment de l'impact, la convertissant en énergie thermique qui chauffe la surface du matériau. Ce chauffage localisé assure une contamination minimale du creuset, ce qui permet de maintenir une grande pureté du film.

Le procédé consiste à émettre des électrons à partir d'un filament, souvent placé sous le foyer de cuivre refroidi à l'eau, puis à les accélérer à travers une grille d'extraction. Le faisceau est plié à 270° avant de frapper la matière fondue, ce qui permet un chauffage précis et localisé. Cette méthode est particulièrement avantageuse pour les matériaux dont la vaporisation nécessite des températures extrêmement élevées, car elle n'est pas limitée par le point de fusion de l'élément chauffant.

Cependant, l'évaporation par faisceau d'électrons n'est pas sans poser de problèmes. Cette technologie nécessite une électronique de commande complexe et coûteuse, ce qui peut limiter son évolutivité par rapport à des méthodes plus simples telles que l'évaporation résistive. Malgré ces difficultés, l'évaporation par faisceau d'électrons reste une technologie puissante et contrôlable, particulièrement appréciée dans des applications telles que les revêtements ophtalmiques, où la pureté du film et l'efficacité thermique sont essentielles.

Chauffage par induction Évaporation

L'évaporation par chauffage par induction est une méthode sophistiquée qui utilise des champs électromagnétiques à haute fréquence pour induire des courants dans le matériau source. Ces courants induits génèrent de la chaleur, ce qui entraîne la vaporisation du matériau. Cette technique se distingue par sa capacité à atteindre des taux d'évaporation élevés et à maintenir la stabilité de la température, ce qui la rend particulièrement efficace pour les matériaux qui nécessitent un contrôle thermique précis.

Cependant, la mise en œuvre de l'évaporation par chauffage par induction n'est pas sans poser de problèmes. Les champs électromagnétiques à haute fréquence nécessitent un blindage efficace pour éviter les interférences avec d'autres systèmes électroniques. En outre, l'équipement requis pour ce processus est à la fois coûteux et complexe, impliquant une technologie de pointe et une ingénierie précise pour garantir des performances optimales. Malgré ces inconvénients, les avantages des taux d'évaporation élevés et de la stabilité de la température font de l'évaporation par chauffage par induction un outil précieux dans l'arsenal des technologies de revêtement sous vide.

Technologie de revêtement par pulvérisation cathodique

Pulvérisation magnétron

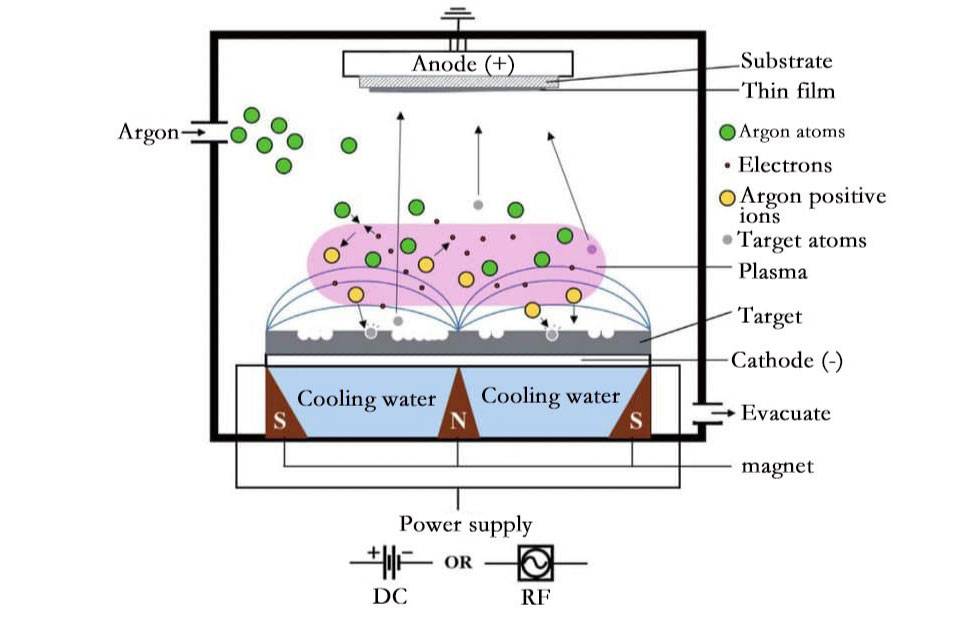

La pulvérisation magnétron est une technique sophistiquée de revêtement par plasma qui excelle dans les processus réactifs et non réactifs, permettant un contrôle précis de la composition et de l'épaisseur du film. Cette méthode s'appuie sur la collision d'ions énergétiques, confinés dans un champ magnétique, avec un matériau cible. Cette collision entraîne l'éjection d'atomes de la cible, qui sont ensuite déposés sur un substrat. Le champ magnétique améliore non seulement l'efficacité du processus, mais réduit également l'incorporation de gaz et les pertes d'énergie dans les atomes pulvérisés, ce qui contribue à la production de films de haute qualité.

L'une des principales caractéristiques de la pulvérisation magnétron est sa vitesse de dépôt élevée et son efficacité énergétique. Elle est donc particulièrement adaptée aux applications nécessitant des températures de substrat basses, ce qui constitue un avantage significatif par rapport aux autres méthodes de dépôt physique en phase vapeur (PVD). Toutefois, cette technologie n'est pas sans poser de problèmes. L'utilisation des cibles reste un domaine critique d'amélioration, car l'efficacité de l'utilisation des matériaux peut être sous-optimale. Malgré cela, l'évolutivité et la qualité des films produits par pulvérisation magnétron en font un choix privilégié pour diverses applications industrielles.

| Avantages | Défis |

|---|---|

| Taux de dépôt élevés | Efficacité de l'utilisation de l'objectif |

| Efficacité énergétique | |

| Convient aux basses températures des substrats | |

| Production de films de haute qualité | |

| Évolutivité par rapport à d'autres méthodes de dépôt en phase vapeur |

Technologie de placage ionique

Principes de l'enduction ionique sous vide

Le placage ionique sous vide est un procédé sophistiqué qui combine de manière synergique les principes de l'évaporation et de la pulvérisation, en s'appuyant sur le bombardement ionique pour améliorer de manière significative l'adhérence et la qualité globale du film déposé. Cette méthode est particulièrement avantageuse pour le revêtement de géométries complexes, pour lesquelles les techniques traditionnelles peuvent s'avérer insuffisantes.

Dans le placage ionique sous vide, le matériau cible est soumis à un bombardement ionique dans un environnement à vide poussé. Ces ions, qui sont des atomes chargés électriquement, sont accélérés vers le matériau cible, provoquant sa vaporisation. Les particules vaporisées traversent ensuite le vide et se condensent sur le substrat, formant un film mince de haute qualité. Ce processus, également connu sous le nom de dépôt assisté par faisceau d'ions (IBAD), garantit que le film adhère plus fermement au substrat en raison de l'énergie accrue avec laquelle les particules atteignent la surface.

L'un des principaux avantages du placage ionique par rapport à d'autres procédés de dépôt physique en phase vapeur (PVD) est sa capacité à déposer des matériaux à des températures plus basses et à des vitesses plus élevées. Cela le rend particulièrement adapté à une large gamme de matériaux, y compris ceux qui sont difficiles à vaporiser par les méthodes traditionnelles d'évaporation thermique ou de dépôt par pulvérisation cathodique. Il convient toutefois de noter que les chambres de placage ionique sont généralement plus coûteuses que celles utilisées pour d'autres procédés PVD, ce qui reflète la complexité et la précision requises pour cette technique avancée.

Le processus de placage ionique sous vide peut être décomposé en plusieurs étapes clés :

- Placement du matériel cible: Le matériau cible est soigneusement placé dans la chambre à vide.

- Création de vide: La chambre est mise sous vide pour créer un environnement à vide poussé, essentiel à la bonne exécution du processus.

- Bombardement ionique: Le matériau cible est bombardé par des ions qui le vaporisent.

- Formation des films: Le matériau vaporisé se condense sur le substrat pour former un film mince.

- Purge et achèvement: La chambre est purgée à l'aide d'un gaz inerte afin d'éliminer toute vapeur résiduelle, ce qui complète le processus.

Cette méthode garantit non seulement une forte adhérence du placage, mais offre également une capacité de placage robuste, ce qui en fait un choix privilégié pour les applications nécessitant des revêtements durables et de haute qualité.

Types de placage ionique

Le placage ionique englobe un large éventail de techniques, chacune adaptée à des applications spécifiques et aux exigences des matériaux. Les principales méthodes peuvent être classées dans les catégories suivantes de type pulvérisation et type d'évaporation le placage ionique. Au sein de ces catégories, plusieurs techniques spécialisées ont été développées pour relever des défis particuliers et améliorer les propriétés des films déposés.

Placage ionique par pulvérisation cathodique

Placage ionique secondaire DC est une variante notable dans la catégorie de la pulvérisation cathodique. Cette méthode implique l'utilisation d'un courant continu pour générer des ions qui bombardent le matériau cible, facilitant ainsi le processus de dépôt. Le principal avantage du placage ionique secondaire à courant continu réside dans sa capacité à produire des revêtements denses et adhérents avec une excellente finition de surface. Cette technique est particulièrement bien adaptée aux applications exigeant une grande précision et une grande durabilité, notamment dans les secteurs de l'aérospatiale et de l'automobile.

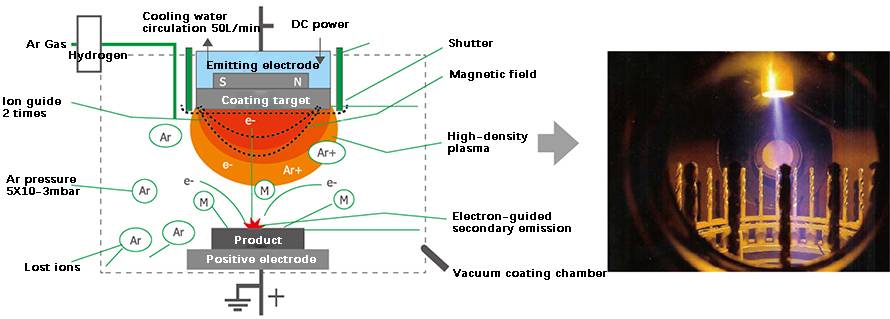

Placage ionique à cathode creuse représente une autre approche innovante au sein de la famille des procédés de placage ionique par pulvérisation. Cette méthode utilise une décharge à cathode creuse pour créer un plasma de haute densité, qui améliore le processus de bombardement ionique. Il en résulte une vitesse de dépôt élevée et des propriétés de film supérieures, ce qui en fait une méthode idéale pour des applications telles que la protection contre la corrosion dans les réacteurs nucléaires et les revêtements décoratifs.

Placage ionique par évaporation

D'autre part, placage ionique par arc cathodique se distingue comme une technique de premier plan parmi les méthodes de placage ionique par évaporation. Ce procédé utilise une décharge d'arc cathodique pour vaporiser le matériau cible, qui est ensuite déposé sur le substrat sous l'influence d'un bombardement ionique énergétique. Le principal avantage du placage ionique par arc cathodique est sa capacité à produire des revêtements extrêmement fins, mais très adhérents et denses. Cela le rend particulièrement utile pour les applications nécessitant des revêtements de haute qualité sur des géométries complexes, comme dans la production de moules d'injection à haute tolérance et d'aubes de turbines de moteurs d'avion.

Placage ionique par plasma

Placage ionique à base de plasma est une technique polyvalente qui exploite la puissance du plasma pour déposer une large gamme de métaux, notamment le titane, l'aluminium, le cuivre, l'or et le palladium. Les revêtements produits par cette méthode ont généralement une épaisseur comprise entre 0,008 et 0,025 mm. L'un des principaux avantages du placage ionique par plasma est sa capacité à adapter les propriétés du film déposé, telles que la morphologie, la densité et la contrainte résiduelle du film. Cette adaptabilité lui permet de convenir à un large éventail d'applications, depuis les tubes à rayons X et les mèches en acier jusqu'aux revêtements décoratifs et à la protection contre la corrosion dans les réacteurs nucléaires.

| Type de placage ionique | Avantages principaux | Applications typiques |

|---|---|---|

| Placage ionique secondaire DC | Revêtements denses et adhérents avec une excellente finition de surface | Industries aérospatiale et automobile |

| Placage ionique à cathode creuse | Taux de dépôt élevé, propriétés de film supérieures | Protection contre la corrosion dans les réacteurs nucléaires, revêtements décoratifs |

| Placage ionique par arc cathodique | Revêtements extrêmement fins, très adhérents et denses | Moules d'injection à haute tolérance, aubes de turbine de moteur d'avion |

| Placage ionique par plasma | Adaptation des propriétés du film (morphologie, densité, contrainte résiduelle) | Tubes à rayons X, forets en acier, revêtements décoratifs, protection contre la corrosion |

Chacune de ces techniques de placage ionique offre des avantages uniques et est sélectionnée en fonction des exigences spécifiques de l'application, ce qui garantit une performance et une durabilité optimales du produit final.

Sélection des matériaux et applications

Compatibilité des matériaux

La métallisation ionique est une technologie de revêtement sous vide très polyvalente, capable de s'adapter à un large éventail de matériaux, notamment les métaux, les céramiques, les plastiques, le verre et les semi-conducteurs.Chaque type de matériau apporte son lot de défis et d'avantages au processus de revêtement, ce qui influence directement les performances finales du produit revêtu.

Par exemple, métaux sont souvent choisis pour leur excellente conductivité et leur résistance mécanique, ce qui les rend idéaux pour les applications nécessitant des revêtements robustes et conducteurs d'électricité.À l'inverse, les céramiques offrent une dureté et une résistance chimique supérieures, qui sont cruciales pour les revêtements protecteurs dans les environnements difficiles. Les plastiques et verre En revanche, le placage ionique permet d'améliorer leurs propriétés de surface, telles que la durabilité et l'attrait esthétique, sans compromettre leurs caractéristiques intrinsèques.

La sélection du matériau approprié n'est pas simplement une décision technique, mais une décision stratégique, motivée par les exigences spécifiques du scénario d'application.Par exemple, dans l'industrie électronique, semi-conducteurs subissent un placage ionique afin d'améliorer leurs propriétés électriques et leur finition de surface, qui sont essentielles pour la performance et la fiabilité des dispositifs.De même, dans le secteur automobile, le placage ionique est utilisé pour améliorer la résistance à la corrosion et à l'usure des composants métalliques, prolongeant ainsi leur durée de vie et réduisant les coûts d'entretien.

| Type de matériau | Principaux avantages | Exemples d'applications |

|---|---|---|

| Métaux | Excellente conductivité, résistance mécanique | Composants électriques, pièces structurelles |

| Céramique | Dureté élevée, résistance chimique | Revêtements de protection, pièces résistantes à l'usure |

| Matières plastiques | Propriétés de surface améliorées, légèreté | Biens de consommation, intérieurs d'automobiles |

| Verre | Durabilité accrue, attrait esthétique | Verre architectural, composants optiques |

| Semi-conducteurs | Amélioration des propriétés électriques et de l'état de surface | Dispositifs électroniques, circuits intégrés |

La polyvalence du placage ionique dans le traitement de divers matériaux souligne son importance dans diverses industries, ce qui en fait une technologie de base dans les processus de fabrication modernes.

Adhésion et variations de couleur

La disparité d'adhérence entre les revêtements par évaporation et par pulvérisation est fondamentalement liée aux caractéristiques intrinsèques de ces procédés.L'évaporation, qui consiste à chauffer les matériaux jusqu'à leur point de vaporisation, produit généralement des revêtements moins adhérents que la pulvérisation, où des particules à haute énergie bombardent le matériau cible, le délogeant et le déposant sur le substrat.Ce processus de dépôt énergétique améliore la liaison entre le revêtement et le substrat, ce qui se traduit par une meilleure adhérence.

En outre, la technologie de revêtement sous vide permet de produire un spectre de couleurs et d'obtenir une semi-transparence grâce à un contrôle méticuleux des paramètres de dépôt et à la sélection de matériaux spécifiques.Par exemple, la manipulation de la vitesse de dépôt, de l'angle d'incidence et l'utilisation de revêtements multicouches peuvent influencer de manière significative les propriétés optiques du produit final.Cette polyvalence est particulièrement évidente dans les applications nécessitant des variations de couleur esthétiques ou fonctionnelles, notamment dans les secteurs de l'automobile et de l'électronique grand public.

| Technique de revêtement | Force d'adhérence | Variabilité de la couleur |

|---|---|---|

| Évaporation | Modérée | Limitée |

| Pulvérisation | Haute | Élevée |

En résumé, bien que l'évaporation et la pulvérisation cathodique permettent toutes deux d'obtenir divers effets visuels, les mécanismes sous-jacents du processus dictent la force d'adhérence et le potentiel de variabilité des couleurs.La pulvérisation, avec son dépôt à plus haute énergie, garantit non seulement une meilleure adhérence, mais offre également une plus grande flexibilité dans la personnalisation de la couleur et de la transparence.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Creuset en tungstène et molybdène pour le placage à l'or par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire