Principes de base du dépôt de film

Bombardement ionique

Dans le contexte de la pulvérisation magnétron, le processus de bombardement ionique joue un rôle essentiel dans la génération de films minces. Des ions énergétiques, générés dans le plasma, sont accélérés vers le matériau cible. Ce bombardement n'est pas un simple impact physique mais une interaction complexe où l'énergie cinétique des ions est transférée aux atomes de la cible. En conséquence, les atomes de la surface de la cible sont éjectés, un phénomène connu sous le nom de pulvérisation cathodique.

L'intensité du bombardement ionique est directement influencée par plusieurs facteurs, notamment la puissance appliquée au magnétron, la configuration du champ magnétique et la pression du gaz de travail. Une puissance de pulvérisation plus élevée augmente généralement l'énergie des ions, ce qui accroît la vitesse à laquelle les atomes de la cible sont pulvérisés. Toutefois, cette augmentation de puissance doit être équilibrée afin d'éviter un échauffement excessif du substrat, qui pourrait avoir des effets néfastes sur l'intégrité structurelle du film.

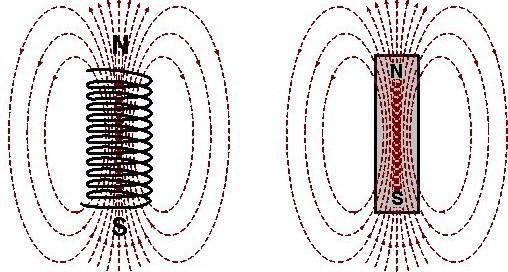

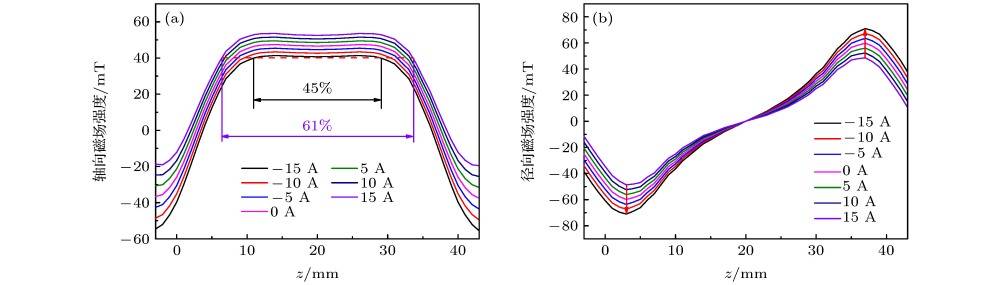

La configuration du champ magnétique, en particulier, est cruciale car elle guide les ions du plasma vers la cible, créant ainsi un modèle d'érosion localisé. Des champs magnétiques non uniformes peuvent entraîner une pulvérisation inégale, ce qui se traduit par des variations de l'épaisseur et de la qualité du film déposé. Il est donc essentiel d'optimiser la configuration du champ magnétique pour garantir un bombardement ionique constant et, par conséquent, un dépôt uniforme du film.

En outre, le choix du gaz de travail et de sa pression affecte considérablement le comportement du plasma et l'efficacité du bombardement ionique. Par exemple, des pressions de gaz plus élevées peuvent conduire à un plasma plus diffus, réduisant la précision du ciblage des ions et pouvant provoquer une instabilité dans le processus de dépôt. Inversement, des pressions plus faibles peuvent améliorer le ciblage du bombardement ionique mais peuvent nécessiter des ajustements d'autres paramètres pour maintenir des conditions de pulvérisation optimales.

En résumé, le bombardement ionique est un processus dynamique et complexe qui nécessite un contrôle minutieux de plusieurs variables pour obtenir l'uniformité souhaitée dans le dépôt de couches minces. Chaque paramètre - de la puissance de pulvérisation à la configuration du champ magnétique et à la pression du gaz - interagit de manière complexe, ce qui nécessite une approche holistique de l'optimisation.

Migration atomique

Dans le processus de pulvérisation magnétron, les atomes pulvérisés ne se déposent pas immédiatement sur le substrat, mais subissent un processus de migration complexe dans la chambre à vide. Cette migration est influencée par plusieurs facteurs, notamment l'environnement à basse pression, l'énergie cinétique transmise par le processus de pulvérisation et la présence de gaz résiduels.

L'environnement sous vide, généralement maintenu à des pressions allant de 10^-3 à 10^-6 Torr, permet aux atomes de parcourir des distances relativement longues sans collisions significatives, ce qui permet une distribution plus uniforme sur la surface du substrat. L'énergie cinétique des atomes pulvérisés, qui peut varier de quelques dizaines à quelques centaines d'électronvolts, joue un rôle crucial dans leur migration. Les atomes à haute énergie ont tendance à migrer plus loin et peuvent pénétrer plus profondément dans le substrat, influençant l'adhérence et l'intégrité structurelle du film.

Les gaz résiduels présents dans la chambre, tels que l'argon ou l'oxygène, peuvent interagir avec les atomes qui migrent, ce qui peut entraîner la formation d'amas ou modifier leur trajectoire. Ces interactions peuvent être à la fois bénéfiques et néfastes, en fonction des propriétés souhaitées du film. Par exemple, la présence d'oxygène peut favoriser la formation d'oxydes, qui sont essentiels pour certains films fonctionnels, mais elle peut également entraîner un dépôt non uniforme si elle n'est pas contrôlée correctement.

Le processus de migration est également influencé par la configuration du champ magnétique dans la chambre de pulvérisation. Le champ magnétique, qui piège les électrons et favorise la formation du plasma, peut créer des régions localisées où la densité du plasma est plus élevée ou plus faible. Cette variation spatiale de la densité du plasma peut influencer la trajectoire et la vitesse de dépôt des atomes pulvérisés, contribuant ainsi à l'uniformité globale du film déposé.

En résumé, la migration des atomes pulvérisés dans le vide est un processus à multiples facettes qui est influencé par la pression du vide, l'énergie cinétique des atomes, les interactions avec les gaz résiduels et la configuration du champ magnétique. Il est essentiel de comprendre et de contrôler ces facteurs pour obtenir un dépôt uniforme de couches minces par pulvérisation magnétron.

Formation du film

Lorsque les atomes pulvérisés traversent la chambre à vide, ils subissent une série d'interactions complexes avant de se déposer sur le substrat. Ce processus de dépôt n'est pas instantané ; il se déroule plutôt sur une période de temps pendant laquelle les atomes s'accumulent sur la surface du substrat. La couche initiale d'atomes adhère au substrat, formant une couche de nucléation qui sert de base aux couches atomiques suivantes.

La formation d'une couche mince est un processus dynamique influencé par plusieurs facteurs, notamment l'énergie des atomes déposés, la température du substrat et la présence d'impuretés. Les atomes ayant une énergie cinétique plus élevée sont plus susceptibles de migrer à travers la surface du substrat, ce qui conduit à une distribution plus uniforme. À l'inverse, les atomes à faible énergie ont tendance à se fixer à l'endroit où ils ont atterri initialement, ce qui peut entraîner des variations d'épaisseur localisées.

La température du substrat joue un rôle essentiel dans la formation du film. Des températures élevées peuvent améliorer la mobilité des atomes, favorisant la formation d'un film plus uniforme en permettant aux atomes de diffuser sur de plus grandes distances. Cependant, des températures trop élevées peuvent également entraîner des effets indésirables tels que le gauchissement du substrat ou la formation de vides dans le film.

La présence d'impuretés, qu'elles proviennent de la surface du substrat ou de l'environnement de dépôt, peut avoir un impact significatif sur la qualité du film. Les impuretés peuvent agir comme des sites de nucléation, entraînant la formation de défauts tels que des trous d'épingle ou des joints de grains. Ces défauts peuvent compromettre l'intégrité structurelle et les propriétés fonctionnelles du film.

En résumé, la formation d'un film mince par pulvérisation magnétron est un processus à multiples facettes qui implique l'accumulation d'atomes sur le substrat, influencée par des facteurs tels que l'énergie atomique, la température du substrat et les niveaux d'impuretés. Il est essentiel de comprendre et de contrôler ces facteurs pour obtenir un dépôt de couches minces uniforme et de haute qualité.

Facteurs affectant l'uniformité

Paramètres de l'équipement

L'uniformité du dépôt de couches minces par pulvérisation magnétron est influencée de manière significative par plusieurs paramètres critiques de l'équipement. Ces paramètres comprennentla taille et la forme de la ciblelala distance entre la cible et le substratet lala rotation et l'oscillation de la cible. Chacun de ces facteurs joue un rôle unique dans la détermination de la consistance et de la qualité du film déposé.

Taille et forme de la cible

La taille et la forme du matériau cible sont des éléments fondamentaux du processus de pulvérisation. Une cible plus grande peut s'adapter à une plus large gamme de tailles de substrats, mais elle nécessite également un contrôle plus précis pour garantir une pulvérisation uniforme. La forme de la cible, qu'elle soit plane ou cylindrique, peut affecter la distribution des atomes pulvérisés. Par exemple, une cible plane produit généralement une distribution plus uniforme qu'une cible cylindrique, ce qui peut nécessiter des mécanismes supplémentaires pour obtenir une uniformité similaire.

Distance entre la cible et le substrat

La distance entre la cible et le substrat est un autre paramètre crucial. Cette distance a un impact direct sur la longueur du trajet des atomes pulvérisés lorsqu'ils se déplacent de la cible au substrat. Une distance plus courte peut entraîner une vitesse de dépôt plus élevée, mais aussi une distribution inégale en raison des effets d'ombre. Inversement, une distance plus longue peut améliorer l'uniformité mais peut réduire la vitesse de dépôt. Par conséquent, la distance optimale doit être soigneusement calibrée pour équilibrer ces facteurs concurrents.

Rotation et oscillation de la cible

Pour améliorer encore l'uniformité, la cible peut être tournée ou oscillée pendant le processus de pulvérisation. La rotation permet de s'assurer que toute la surface de la cible est utilisée de manière uniforme, ce qui évite l'épuisement localisé et prolonge la durée de vie de la cible. L'oscillation, quant à elle, permet de répartir les atomes pulvérisés de manière plus uniforme sur le substrat, en particulier lorsque la cible n'est pas parfaitement plane. Ces mouvements mécaniques sont essentiels pour obtenir une épaisseur de film uniforme sur le substrat, en particulier pour les substrats de grande taille ou de forme irrégulière.

En résumé, l'optimisation des paramètres de l'équipement est essentielle pour obtenir des films minces uniformes et de haute qualité par pulvérisation magnétron. Chaque paramètre doit être soigneusement examiné et ajusté pour garantir les meilleurs résultats possibles en termes d'uniformité et de qualité du film.

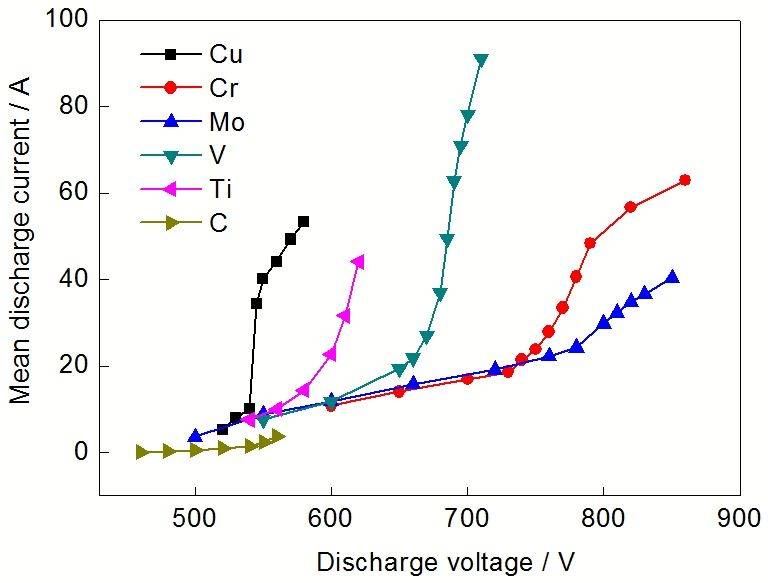

Puissance de pulvérisation

La puissance de pulvérisation est un paramètre critique dans le processus de pulvérisation magnétron, car elle influence directement l'intensité du bombardement ionique sur le matériau cible. La puissance appliquée au système de pulvérisation accélère les ions dans le plasma, qui entrent ensuite en collision avec la surface de la cible. À mesure que l'énergie de ces ions augmente, ils pénètrent plus profondément dans la structure atomique du matériau cible, ce qui entraîne l'éjection d'un plus grand nombre d'atomes de la surface.

Une puissance de pulvérisation plus élevée n'augmente pas seulement la vitesse de dépôt, mais pose également des problèmes potentiels. Par exemple, un niveau de puissance élevé peut entraîner une augmentation de la température du substrat, ce qui peut affecter l'intégrité structurelle et l'adhérence du film déposé. L'équilibre entre l'obtention d'une vitesse de dépôt élevée et le maintien de conditions optimales sur le substrat est crucial pour la formation d'un film uniforme.

| Niveau de puissance de pulvérisation | Effet sur le processus |

|---|---|

| Faible puissance | Intensité réduite du bombardement ionique, vitesse de dépôt plus lente. |

| Puissance modérée | Bombardement ionique équilibré, vitesse de dépôt optimale, températures du substrat gérables. |

| Puissance élevée | Bombardement ionique accru, vitesse de dépôt plus élevée, problèmes potentiels de température du substrat. |

En résumé, bien qu'une puissance de pulvérisation plus élevée puisse augmenter de manière significative la vitesse de dépôt, elle nécessite une surveillance attentive pour éviter les effets négatifs sur le substrat et l'uniformité globale du film déposé.

Pression du gaz

La pression du gaz joue un rôle essentiel dans la formation et la stabilité du plasma pendant la pulvérisation magnétron. La pression à l'intérieur de la chambre influence directement la densité et la distribution du plasma, qui à son tour affecte l'uniformité du dépôt de la couche mince.

À des pressions optimales, le plasma est suffisamment dense pour supporter un taux élevé de bombardement ionique, ce qui garantit une pulvérisation efficace du matériau cible. Toutefois, une pression trop élevée peut entraîner plusieurs effets indésirables. Par exemple, une pression élevée peut rendre le plasma instable, ce qui se traduit par des trajectoires d'ions erratiques et des taux de pulvérisation inégaux. Cette instabilité peut se manifester par des fluctuations de la vitesse de dépôt et de l'épaisseur sur le substrat, ce qui entraîne la formation d'un film non uniforme.

En outre, une pression de gaz excessive peut également augmenter la probabilité de collisions entre les atomes pulvérisés et les molécules de gaz, réduisant ainsi le libre parcours moyen des particules pulvérisées. Cette réduction du libre parcours moyen peut entraver la migration des atomes vers le substrat, entraînant un dépôt moins contrôlé. Par conséquent, la structure et les propriétés du film peuvent être compromises, avec des problèmes potentiels tels qu'une augmentation de la porosité ou une réduction de l'adhérence.

Pour maintenir des conditions optimales, il est essentiel de contrôler soigneusement la pression du gaz pendant le processus de pulvérisation. Cela implique de sélectionner le type de gaz et le débit appropriés, ainsi que de mettre en œuvre des mécanismes précis de contrôle de la pression. Ce faisant, on peut s'assurer que le plasma reste stable et que les atomes pulvérisés se déposent uniformément sur le substrat, ce qui permet d'obtenir des films minces de haute qualité.

Configuration du champ magnétique

La configuration du champ magnétique joue un rôle essentiel dans la détermination des propriétés du plasma, qui à son tour influence de manière significative l'uniformité du processus de pulvérisation.Des champs magnétiques non uniformes peuvent conduire à des taux de pulvérisation inégaux, entraînant des variations dans l'épaisseur et la qualité du film déposé. Ce phénomène peut être attribué à plusieurs facteurs :

-

Variation de l'intensité du champ magnétique: Dans les régions où le champ magnétique est plus fort, la densité du plasma tend à être plus élevée. Cette densité de plasma accrue améliore le bombardement ionique dans ces zones, ce qui entraîne des taux de pulvérisation plus élevés et, par conséquent, le dépôt d'un film plus épais. Inversement, les régions où le champ magnétique est plus faible connaissent des densités de plasma plus faibles et des taux de pulvérisation réduits, ce qui se traduit par un dépôt de film plus fin.

-

Confinement du plasma: La configuration du champ magnétique affecte également le confinement du plasma. Un champ magnétique bien conçu peut confiner le plasma plus efficacement, garantissant que les ions sont dirigés vers la cible de manière plus contrôlée. Toutefois, des champs magnétiques non uniformes peuvent entraîner une fuite ou une dérive du plasma, ce qui se traduit par un bombardement ionique inefficace et un dépôt de film inégal.

-

Modèles d'érosion de la cible: La distribution du champ magnétique sur la surface de la cible détermine les schémas d'érosion. Dans les cas où le champ magnétique n'est pas uniforme, le matériau de la cible s'érode de manière inégale, certaines zones subissant une érosion plus intense que d'autres. Cette érosion inégale se traduit directement par des variations de la vitesse de dépôt sur le substrat.

Pour atténuer ces problèmes, il est essentiel de concevoir et d'optimiser la configuration du champ magnétique. Pour ce faire, il convient d'adopter les mesures suivantes

| Stratégie d'optimisation | Description |

|---|---|

| Cartographie du champ | Réalisation d'une cartographie détaillée du champ magnétique afin d'identifier et de rectifier les non-uniformités. |

| Ajustement du champ | Réglage fin de l'intensité et de la distribution du champ magnétique afin d'obtenir un environnement plasmatique plus uniforme. |

| Conception avancée des aimants | Utilisation d'aimants sophistiqués, tels que les réseaux de Halbach, pour créer des champs magnétiques plus uniformes et contrôlables. |

En agissant sur la configuration du champ magnétique, il est possible de renforcer l'uniformité du processus de pulvérisation, améliorant ainsi la qualité et l'homogénéité des couches minces déposées.

Propriétés du substrat

La forme, la taille et la conductivité thermique du substrat jouent un rôle essentiel dans la détermination de l'uniformité du film déposé. Ces propriétés influencent directement la façon dont les atomes pulvérisés migrent et adhèrent à la surface du substrat, ce qui affecte en fin de compte l'uniformité du film sur toute sa surface.

-

Forme et taille: La géométrie du substrat peut entraîner des variations dans l'épaisseur du film. Par exemple, les substrats ayant des formes ou des bords complexes peuvent présenter des taux de dépôt non uniformes en raison de la distribution inégale des atomes pulvérisés. Ceci est particulièrement critique dans les applications nécessitant une épaisseur de film précise, telles que la microélectronique.

-

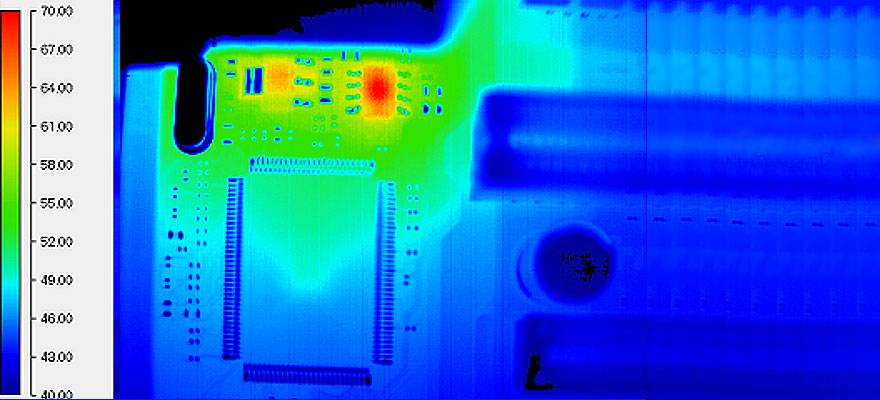

Conductivité thermique: La capacité du substrat à conduire la chaleur affecte la distribution de la température pendant le processus de dépôt. Les substrats à conductivité thermique élevée peuvent dissiper la chaleur plus uniformément, ce qui contribue à maintenir un environnement de dépôt stable. À l'inverse, les substrats à faible conductivité thermique peuvent créer des points chauds localisés, entraînant une croissance inégale du film et des défauts potentiels.

Il est essentiel de comprendre et d'optimiser les propriétés de ces substrats pour obtenir des couches minces uniformes et de haute qualité dans les processus de pulvérisation magnétron.

Prétraitement du substrat

La propreté et la préparation de la surface sont essentielles pour un dépôt atomique efficace. Le substrat, qui sert de base à la couche mince, doit être exempt de contaminants tels que les huiles, les poussières et les oxydes. Ces impuretés peuvent perturber l'uniformité du film, entraînant des défauts et une mauvaise adhérence.

La préparation de la surface comporte plusieurs étapes critiques :

- Protocoles de nettoyage: Utilisation de solvants, de bains à ultrasons et de nettoyage au plasma pour éliminer les contaminants organiques et inorganiques.

- Rugosité de la surface: Veiller à ce que la surface du substrat ne soit ni trop lisse ni trop rugueuse. Une rugosité optimale améliore l'imbrication mécanique entre le film et le substrat.

- Procédés d'activation: Des techniques telles que la gravure au plasma ou le bombardement par faisceau d'ions peuvent activer la surface du substrat, la rendant plus réceptive au dépôt du film.

Un substrat bien préparé améliore non seulement l'uniformité du film, mais aussi la qualité et les performances globales du film déposé.

Vitesse de dépôt

Une vitesse de dépôt rapide peut avoir plusieurs effets néfastes sur la qualité du film mince. L'un des principaux problèmes est l'introduction de contraintes internes dans la couche de film. Ces contraintes peuvent résulter de l'accumulation rapide des atomes déposés, qui n'ont pas suffisamment de temps pour s'arranger dans une structure cristalline optimale. En conséquence, le film peut présenter des fissures, des décollements ou d'autres défauts structurels, ce qui compromet son intégrité et ses performances.

En outre, une vitesse de dépôt élevée entraîne souvent une inhomogénéité dans la couche de film. Cette inhomogénéité peut se manifester par des variations d'épaisseur, de composition ou de propriétés structurelles dans différentes régions du film. De telles incohérences peuvent affecter de manière significative les propriétés électriques, optiques et mécaniques du film, le rendant inadapté à de nombreuses applications. Par exemple, dans la fabrication de semi-conducteurs, des variations même mineures de l'épaisseur du film peuvent entraîner des écarts substantiels dans les performances du dispositif.

Pour atténuer ces problèmes, il est essentiel de contrôler la vitesse de dépôt dans une plage optimale. Il s'agit de trouver un équilibre entre la nécessité d'une production efficace et l'exigence d'une formation de film de haute qualité. Des techniques telles que la surveillance en temps réel et les contrôles par rétroaction peuvent aider à maintenir une vitesse de dépôt constante, améliorant ainsi l'uniformité du film et réduisant les contraintes internes. En outre, la sélection des paramètres appropriés de l'équipement, tels que la distance entre la cible et le substrat et la configuration du champ magnétique, peut encore améliorer le contrôle du processus de dépôt.

Température et conditions environnementales

La température du substrat joue un rôle essentiel dans la stabilité et l'uniformité du processus de dépôt. Idéalement, le substrat devrait être maintenu dans une plage de température spécifique pour assurer une formation optimale du film. Des écarts par rapport à cette plage peuvent entraîner des problèmes tels qu'une augmentation des contraintes internes, une modification des taux de migration atomique et une épaisseur de film non uniforme.

Les facteurs environnementaux, tels que le fonctionnement des pompes à vide et la composition du mélange gazeux, influencent également le processus de dépôt. Les pompes à vide doivent fonctionner efficacement pour maintenir un environnement à basse pression constant, ce qui est crucial pour la formation d'un plasma stable et la migration des atomes. Toute fluctuation de la pression du vide peut perturber l'équilibre délicat nécessaire au dépôt uniforme du film.

La composition des gaz est également cruciale ; le type et la concentration des gaz utilisés dans le processus de pulvérisation peuvent affecter de manière significative les propriétés du plasma et l'énergie des ions bombardant la cible. Par exemple, la présence de gaz réactifs peut modifier la composition chimique et les propriétés du film. Par conséquent, un contrôle précis des débits et des types de gaz est essentiel pour obtenir un dépôt de film cohérent et de haute qualité.

En résumé, le maintien d'une température optimale du substrat et la garantie de conditions environnementales stables, y compris la pression du vide et la composition du gaz, sont indispensables pour obtenir un dépôt de film mince uniforme et de haute qualité lors de la pulvérisation magnétron.

Solutions et méthodes d'optimisation

Optimiser les paramètres de l'équipement

L'optimisation des paramètres de l'équipement est une étape essentielle pour améliorer l'uniformité des couches minces déposées par pulvérisation magnétron. Ce processus implique un réglage précis de plusieurs variables clés, notamment la forme et la taille de la cible, la distance entre la cible et le substrat et la puissance de pulvérisation appliquée. Chacun de ces paramètres joue un rôle unique dans le processus de pulvérisation, et leur réglage optimal peut influencer de manière significative la qualité du film.

Par exemple, la forme et la taille de la cible peuvent avoir un impact sur la distribution des atomes pulvérisés. Une cible plus grande peut permettre une distribution plus uniforme des atomes sur le substrat, tandis qu'une forme de cible spécifique peut être conçue pour concentrer la pulvérisation dans certaines zones afin d'obtenir les motifs souhaités. En outre, la distance entre la cible et le substrat est cruciale ; une distance plus courte peut conduire à une plus grande densité d'atomes déposés, mais elle peut aussi entraîner un manque d'uniformité en raison des effets d'ombre. Inversement, une distance plus longue peut répartir le dépôt de manière plus uniforme, mais peut réduire la vitesse de dépôt globale.

La puissance de pulvérisation est un autre paramètre essentiel qui affecte directement l'intensité du bombardement ionique. Des niveaux de puissance plus élevés peuvent augmenter la vitesse de dépôt, mais ils risquent également d'élever la température du substrat à des niveaux qui pourraient causer un stress thermique ou même endommager le substrat. Il est donc essentiel d'équilibrer la puissance de pulvérisation avec d'autres paramètres afin de maintenir des conditions optimales pour la formation d'un film uniforme.

En résumé, en ajustant soigneusement les paramètres de l'équipement, les chercheurs et les ingénieurs peuvent obtenir des améliorations significatives de l'uniformité du film, garantissant que le produit final répond aux normes requises pour diverses applications.

Améliorer le débit et la pression du gaz

Le contrôle du débit et de la pression du gaz est essentiel pour obtenir des conditions de pulvérisation optimales, qui influencent directement l'uniformité et la qualité du film déposé. Le choix du type de gaz et de son débit joue un rôle essentiel dans la formation du plasma et le processus de bombardement ionique qui s'ensuit. Par exemple, l'argon est couramment utilisé en raison de son potentiel d'ionisation élevé, qui facilite la création d'un plasma stable. Cependant, le débit doit être méticuleusement ajusté pour s'assurer que le plasma reste stable sans provoquer une diffusion excessive des ions, ce qui peut dégrader la qualité du film.

Le contrôle de la pression est également crucial, car il détermine le libre parcours moyen des atomes pulvérisés. À basse pression, les atomes parcourent de plus longues distances sans entrer en collision, ce qui peut conduire à un dépôt plus uniforme. À l'inverse, des pressions plus élevées peuvent entraîner une augmentation des collisions, provoquant la dispersion des atomes et la formation potentielle d'un film moins uniforme. La plage de pression idéale se situe généralement entre 0,1 et 10 Pa, en fonction de l'application spécifique et du matériau déposé.

| Paramètre | Plage idéale | Impact sur l'uniformité du film |

|---|---|---|

| Type de gaz | Argon | Formation d'un plasma stable, bombardement ionique efficace |

| Débit | 10-50 sccm | Assure un plasma stable, évite une diffusion excessive des ions |

| Pression | 0,1-10 Pa | Contrôle le libre parcours moyen, influence la fréquence des collisions et l'uniformité du film |

En sélectionnant et en réglant soigneusement ces paramètres, il est possible de maintenir un environnement optimal pour la pulvérisation, ce qui améliore l'uniformité et la qualité globale du film mince déposé.

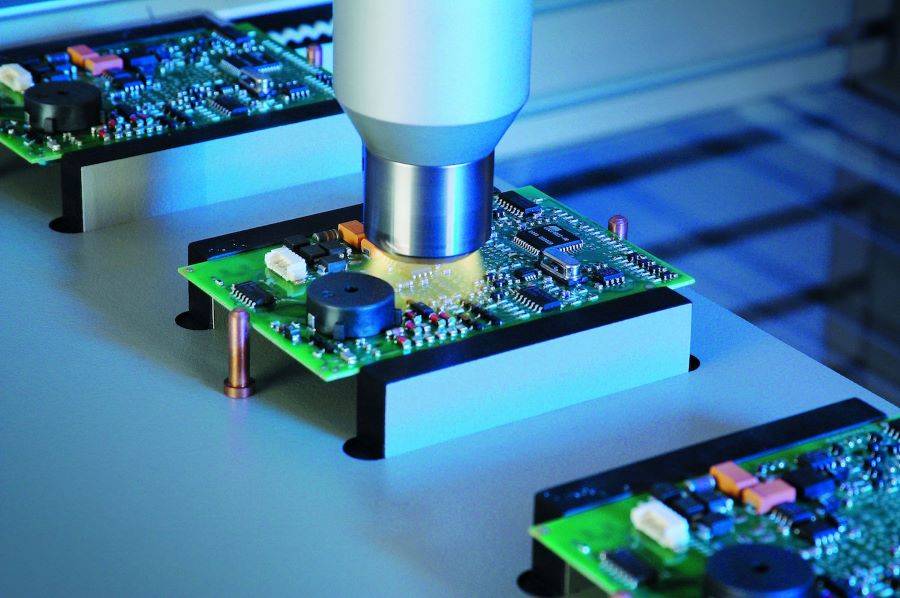

Mettre en œuvre des contrôles de rétroaction

La mise en œuvre de contrôles de rétroaction dans les processus de pulvérisation magnétron est cruciale pour garantir l'uniformité du dépôt de couches minces. Cela implique l'utilisation de capteurs avancés pour surveiller en permanence l'épaisseur du film pendant qu'il est déposé. Ces capteurs fournissent des données en temps réel, qui sont ensuite traitées par des systèmes de contrôle sophistiqués pour ajuster les paramètres critiques tels que la puissance de pulvérisation, la pression du gaz et la distance cible-substrat.

Principaux composants des systèmes de contrôle par rétroaction

-

Capteurs: Différents types de capteurs, notamment des capteurs optiques, capacitifs et à courant de Foucault, sont utilisés pour mesurer avec précision l'épaisseur d'un film. Les capteurs optiques, par exemple, utilisent la réflexion de la lumière pour mesurer l'épaisseur du film, tandis que les capteurs à courants de Foucault détectent les changements de conductivité électrique.

-

Systèmes de contrôle: Les données fournies par ces capteurs sont introduites dans des systèmes de contrôle qui utilisent des algorithmes pour interpréter les mesures et procéder aux ajustements nécessaires. Ces systèmes peuvent être aussi simples que des contrôleurs PID ou aussi complexes que des réseaux neuronaux, en fonction de la sophistication requise.

-

Ajustements des paramètres: Sur la base des données des capteurs, les systèmes de contrôle peuvent ajuster dynamiquement des paramètres tels que la puissance de pulvérisation pour maintenir une vitesse de dépôt constante, ou la pression du gaz pour garantir des conditions de plasma optimales. Cette capacité d'ajustement en temps réel est essentielle pour obtenir une épaisseur de film uniforme sur le substrat.

Avantages des systèmes de contrôle par rétroaction

-

Amélioration de l'uniformité: En surveillant et en ajustant en permanence les paramètres de dépôt, les commandes par rétroaction améliorent considérablement l'uniformité du film, réduisant ainsi les variations d'épaisseur.

-

Stabilité du processus: Les ajustements en temps réel permettent de maintenir des conditions de dépôt stables, ce qui est crucial pour la formation d'un film de haute qualité.

-

Réduction des déchets: Grâce à un contrôle précis du processus de dépôt, la probabilité de produire des films défectueux est minimisée, ce qui permet de réaliser des économies et de réduire les déchets matériels.

En résumé, la mise en œuvre de contrôles de rétroaction est une stratégie vitale pour optimiser les processus de pulvérisation magnétron, garantir une épaisseur de film uniforme et améliorer la qualité globale du film.

Amélioration des cibles et des substrats

L'optimisation de la sélection des matériaux cibles et l'amélioration du prétraitement de la surface du substrat sont des étapes essentielles pour obtenir une qualité de film supérieure. Le choix du matériau cible influence directement la composition chimique et les propriétés du film déposé. Par exemple, l'utilisation de cibles de haute pureté minimise l'introduction d'impuretés, qui peuvent nuire à l'uniformité et aux performances du film.

Le prétraitement de la surface du substrat est tout aussi important. Des procédures de nettoyage appropriées, telles que la gravure chimique ou le nettoyage au plasma, éliminent les contaminants et créent une surface plus réactive, facilitant une meilleure adhérence et une croissance plus régulière du film. Des techniques telles que la gravure par faisceau d'ions peuvent également être employées pour modifier la topographie de la surface, ce qui améliore encore l'uniformité du film déposé.

| Aspect | Description du matériau |

|---|---|

| Matériau cible | Les cibles de haute pureté minimisent les impuretés ; différents matériaux offrent des propriétés de film variées. |

| Nettoyage du substrat | Le nettoyage chimique ou par plasma élimine les contaminants ; la gravure par faisceau d'ions modifie la topographie de la surface. |

En résumé, une sélection méticuleuse des matériaux cibles et un prétraitement approfondi du substrat sont indispensables pour obtenir des films uniformes et de haute qualité dans les procédés de pulvérisation magnétron.

Ajuster la vitesse de dépôt

Le contrôle de la vitesse de dépôt est un aspect critique de l'obtention d'un dépôt uniforme de couches minces dans les procédés de pulvérisation magnétron. Lorsque la vitesse de dépôt est optimisée, elle réduit considérablement le risque de tensions et d'inhomogénéités du film. Une vitesse de dépôt équilibrée garantit que les atomes déposés sur le substrat ont suffisamment de temps pour se réarranger et former une structure cohésive, améliorant ainsi la qualité globale du film.

Pour mieux comprendre l'impact de la vitesse de dépôt sur l'uniformité du film, il convient de prendre en compte les facteurs suivants :

- Contraintes internes: Des vitesses de dépôt excessives peuvent induire des contraintes internes importantes dans le film. Ces contraintes peuvent entraîner des fissures, une délamination ou d'autres défauts structurels, compromettant ainsi l'intégrité du film.

- Inhomogénéités: Un dépôt rapide peut entraîner une distribution inégale des atomes sur le substrat. Cette non-uniformité peut se manifester par des variations dans l'épaisseur, la composition et les propriétés du film, ce qui nuit à ses performances.

- Température du substrat: Une vitesse de dépôt élevée conduit souvent à des températures de substrat élevées. Bien qu'un certain degré de chauffage puisse faciliter la formation d'un meilleur film, une température excessive peut provoquer des contraintes thermiques et affecter l'intégrité structurelle du substrat.

Pour obtenir une vitesse de dépôt optimale, il est essentiel de surveiller et d'ajuster plusieurs paramètres du processus :

| Paramètre | Impact sur la vitesse de dépôt |

|---|---|

| Puissance de pulvérisation | Une puissance plus élevée augmente la vitesse de dépôt mais peut entraîner des problèmes de température. |

| Pression du gaz | Des niveaux de pression appropriés sont cruciaux pour un dépôt atomique stable. |

| Champ magnétique | Des champs magnétiques uniformes favorisent des taux de pulvérisation homogènes. |

| Propriétés du substrat | Une sélection et un prétraitement appropriés du substrat améliorent l'uniformité du film. |

En ajustant ces paramètres, les opérateurs peuvent maintenir une vitesse de dépôt qui minimise les contraintes et les inhomogénéités du film, garantissant ainsi la production de films minces uniformes et de haute qualité.

Assurer un nettoyage adéquat

Le nettoyage du substrat avant le dépôt est une étape critique qui a un impact significatif sur l'adhérence et l'uniformité du film déposé. La propreté de la surface du substrat influe directement sur l'adhérence et la répartition des atomes pulvérisés sur la surface, ce qui détermine en fin de compte la qualité du film mince.

Plusieurs méthodes sont employées pour le nettoyage du substrat, chacune étant conçue pour éliminer des contaminants spécifiques. Par exemplele nettoyage chimique consiste à utiliser des solvants ou des acides pour dissoudre les résidus organiques et les couches d'oxyde.nettoyage au plasma utilise un plasma à basse pression pour graver la surface et éliminer les gaz ou les particules qui y sont adsorbés. En outre,nettoyage mécanique telles que le brossage abrasif ou le nettoyage par ultrasons, peuvent être utilisées pour éliminer physiquement les particules.

| Méthode de nettoyage | Objectif |

|---|---|

| Nettoyage chimique | Dissout les résidus organiques et les couches d'oxyde |

| Nettoyage au plasma | Gravure de la surface pour éliminer les gaz et les particules adsorbés |

| Nettoyage mécanique | Élimine physiquement les particules par brossage abrasif ou par ondes ultrasoniques. |

Un nettoyage approfondi permet non seulement d'améliorer l'adhérence du film, mais aussi de favoriser une distribution plus uniforme des atomes déposés. Cette uniformité est cruciale pour obtenir des propriétés de film cohérentes, telles que la conductivité électrique et la transparence optique, sur l'ensemble du substrat.

En résumé, le nettoyage méticuleux du substrat avant le dépôt est essentiel pour optimiser la qualité et les performances du film mince. Il prépare le terrain pour un dépôt atomique efficace, en garantissant que le film adhère bien et présente l'uniformité souhaitée.

Orientations de la recherche future

Recherche en science des matériaux

La recherche en science des matériaux joue un rôle essentiel dans l'amélioration de notre compréhension de la manière dont les différents matériaux de la cible et du substrat interagissent au cours du processus de dépôt de couches minces. Ce domaine est crucial pour l'identification de nouveaux facteurs qui peuvent influencer de manière significative la qualité et l'uniformité des films déposés. En examinant les interactions au niveau atomique entre les différents matériaux, les chercheurs peuvent découvrir de nouveaux mécanismes qui affectent la formation des films, l'adhérence et les performances globales.

Par exemple, le choix du matériau cible peut dicter la distribution de l'énergie des atomes pulvérisés, ce qui affecte leur mobilité sur la surface du substrat. De même, les propriétés du matériau du substrat, telles que sa conductivité thermique et la rugosité de sa surface, peuvent avoir un impact sur la nucléation et la croissance du film. Ces interactions ne sont pas seulement physiques mais aussi chimiques, car la réactivité entre les matériaux de la cible et du substrat peut conduire à la formation de nouveaux composés ou de nouvelles phases dans le film.

De plus, la compréhension de ces interactions permet de développer des matériaux sur mesure optimisés pour des applications spécifiques, que ce soit dans l'électronique, l'optique ou les revêtements. Par exemple, l'étude de l'interaction entre les cibles métalliques et les substrats diélectriques peut conduire à la création de films conducteurs de haute qualité pour les appareils électroniques. Inversement, l'examen du comportement des cibles céramiques sur les substrats métalliques peut aboutir au dépôt de revêtements protecteurs dotés de propriétés mécaniques supérieures.

En résumé, la recherche en science des matériaux permet d'identifier et d'élucider les interactions complexes entre les matériaux des cibles et des substrats, ouvrant ainsi la voie au développement de films minces avancés aux propriétés et aux performances améliorées.

Technologie de surveillance avancée

La mise au point de systèmes de surveillance sophistiqués est essentielle pour obtenir un retour d'information en temps réel sur l'uniformité du film pendant les processus de pulvérisation magnétron. Ces systèmes avancés s'appuient sur des technologies de pointe telles que les caméras à grande vitesse, les spectromètres et les capteurs in situ pour saisir en temps réel les variations infimes dans le dépôt du film. En intégrant ces technologies, les ingénieurs peuvent obtenir des données détaillées sur des paramètres tels que l'épaisseur du film, la morphologie de la surface et la composition, ce qui leur permet de procéder à des ajustements immédiats pour maintenir une uniformité optimale.

Par exemple, les caméras à grande vitesse peuvent capturer le comportement dynamique du plasma pendant la pulvérisation, ce qui permet de comprendre comment les différentes régions de la cible sont érodées. Les spectromètres, quant à eux, peuvent analyser les lignes spectrales des atomes pulvérisés, offrant ainsi des données en temps réel sur la composition et l'uniformité du film déposé. En outre, des capteurs in situ intégrés dans la chambre de dépôt peuvent surveiller les conditions environnementales telles que la pression et la température du gaz, en veillant à ce que ces paramètres restent dans la plage optimale pour la formation d'un film uniforme.

L'intégration de ces technologies de surveillance permet non seulement d'améliorer la précision du dépôt de film, mais aussi de mettre en œuvre des systèmes de contrôle adaptatifs. Ces systèmes peuvent ajuster automatiquement des paramètres critiques tels que la puissance de pulvérisation, le débit de gaz et la configuration du champ magnétique sur la base de données en temps réel, ce qui permet de maintenir l'uniformité du film tout au long du processus de dépôt. Ce niveau de contrôle est essentiel pour les applications nécessitant des films minces de haute précision, comme dans les industries des semi-conducteurs et de l'optique.

En outre, les systèmes de surveillance avancés facilitent l'amélioration continue du processus en permettant une post-analyse détaillée des données de dépôt. Ces données peuvent être utilisées pour affiner les modèles de simulation et optimiser les cycles de dépôt futurs, ce qui permet d'obtenir des films de plus en plus uniformes et de haute qualité. Au fur et à mesure que la recherche dans ce domaine progresse, le développement de technologies de surveillance encore plus sophistiquées est attendu, ce qui améliorera encore notre capacité à contrôler et à optimiser les processus de dépôt de couches minces.

Simulation et calcul

Dans la recherche d'une uniformité optimale des films lors de la pulvérisation magnétron, l'intégration d'outils informatiques avancés est apparue comme une stratégie essentielle. Les simulations informatiques et les algorithmes d'apprentissage automatique jouent un rôle crucial dans ce domaine, en offrant un cadre solide pour optimiser la myriade de paramètres impliqués dans le processus de dépôt.

Le rôle des simulations informatiques

Les simulations informatiques constituent un laboratoire virtuel où les effets des différents paramètres de l'équipement, tels que la taille et la forme de la cible, la distance entre la cible et le substrat et la configuration du champ magnétique, peuvent être méticuleusement analysés. Ces simulations permettent aux chercheurs de prédire les résultats de différentes configurations sans avoir recours à l'expérimentation physique, ce qui permet d'économiser du temps et des ressources. Par exemple, en modélisant la trajectoire des atomes pulvérisés et leur interaction avec l'environnement plasma, les scientifiques peuvent identifier les paramètres optimaux qui minimisent les inhomogénéités du film.

Apprentissage automatique pour l'optimisation des paramètres

Les algorithmes d'apprentissage automatique, en particulier ceux qui utilisent des réseaux neuronaux et des algorithmes génétiques, sont de plus en plus utilisés pour affiner l'interaction complexe entre la puissance de pulvérisation, la pression du gaz et les propriétés du substrat. Ces algorithmes peuvent traiter de vastes ensembles de données provenant d'expériences et de simulations antérieures afin d'identifier des modèles et des corrélations qui ne sont pas immédiatement apparents. En s'entraînant sur ces ensembles de données, les modèles d'apprentissage automatique peuvent suggérer de nouvelles combinaisons de paramètres susceptibles de produire une uniformité supérieure du film.

Retour d'information en temps réel et contrôle adaptatif

L'une des applications les plus prometteuses des méthodes informatiques dans la pulvérisation magnétron est la mise en œuvre de systèmes de retour d'information en temps réel. Ces systèmes utilisent des capteurs pour surveiller les paramètres clés pendant le processus de dépôt et emploient des modèles d'apprentissage automatique pour ajuster les paramètres de manière dynamique. Ce mécanisme de contrôle adaptatif garantit que tout écart par rapport à l'uniformité souhaitée est rapidement corrigé, ce qui permet d'obtenir une qualité de film plus constante.

Orientations futures

La puissance de calcul continuant à progresser, la portée de ce qui peut être réalisé par la simulation et le calcul dans la pulvérisation cathodique magnétron va s'étendre. Les recherches futures pourraient se concentrer sur le développement de modèles plus sophistiqués qui tiennent compte des interactions nuancées entre les différentes variables du processus. En outre, l'intégration de techniques d'intelligence artificielle pourrait permettre la création de systèmes d'auto-apprentissage qui améliorent continuellement leurs stratégies d'optimisation au fil du temps.

En résumé, le mariage des simulations informatiques et de l'apprentissage automatique avec la technologie de pulvérisation cathodique à magnétron offre un moyen puissant d'améliorer l'uniformité du film. En tirant parti de ces outils informatiques, les chercheurs peuvent repousser les limites de ce qui est possible en matière de dépôt de couches minces, ouvrant ainsi la voie à des processus de fabrication plus efficaces et plus fiables.

Technologies de processus innovantes

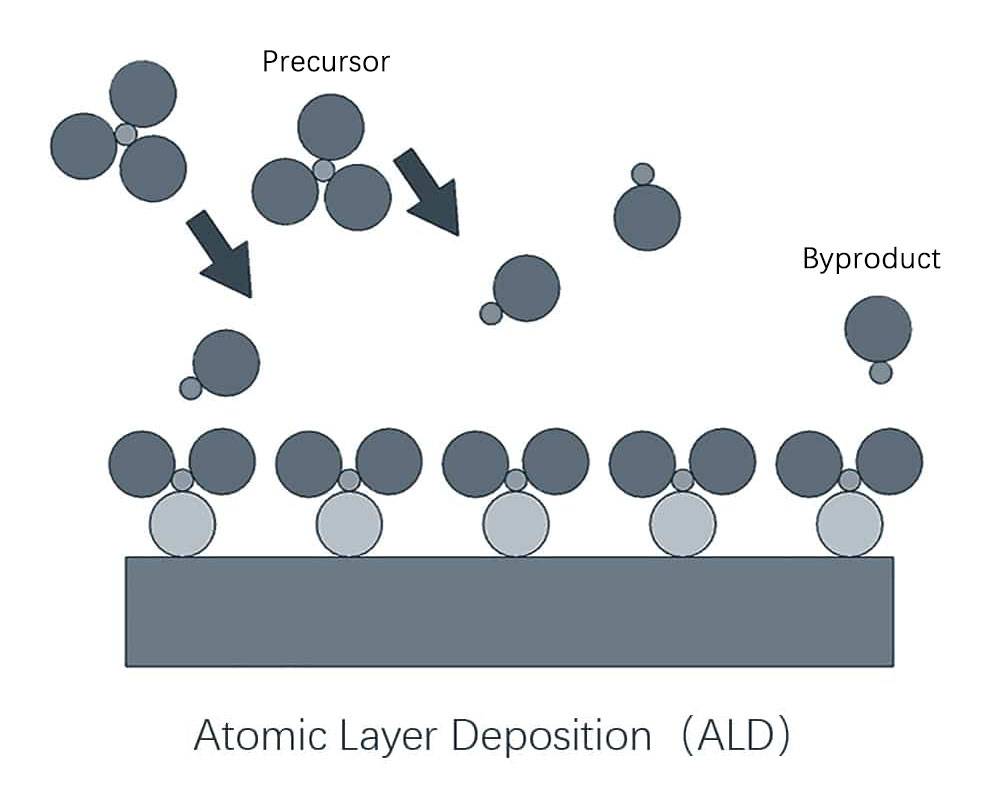

La recherche de techniques supérieures de préparation de couches minces a poussé les chercheurs à innover en combinant plusieurs technologies de dépôt. Cette approche multidisciplinaire exploite les forces des différentes méthodes pour surmonter les limites individuelles, améliorant ainsi l'efficacité et la qualité globales du dépôt de film.

Une voie prometteuse est l'intégration de lapulvérisation magnétron avec le dépôt chimique en phase vapeur (CVD).dépôt chimique en phase vapeur (CVD). Cette méthode hybride permet la superposition contrôlée de matériaux, la pulvérisation fournissant une couche de base dense et uniforme, et la CVD facilitant le dépôt de films plus complexes à plusieurs composants. La synergie entre ces techniques peut conduire à des films aux propriétés mécaniques, électriques et optiques supérieures.

Une autre approche innovante consiste à utiliser la technique dedépôt physique en phase vapeur assisté par plasma (PE-PVD). En combinant l'activation par plasma avec les méthodes traditionnelles de dépôt en phase vapeur, les chercheurs peuvent obtenir des taux de dépôt plus élevés et un meilleur contrôle de la morphologie des films. L'environnement plasma augmente non seulement l'énergie des espèces déposantes, mais permet également l'incorporation de gaz réactifs, ce qui permet la création de revêtements fonctionnels avancés.

En outre, l'avènement de lapulvérisation cathodique à double faisceau d'ions (DIBS) représente une avancée significative. Cette technique utilise deux faisceaux d'ions pour bombarder simultanément la cible et le substrat, ce qui permet un contrôle précis de l'énergie et de l'angle de dépôt. Il en résulte un film d'une uniformité et d'une adhérence exceptionnelles, qui convient à des applications de haute précision telles que la microélectronique et les revêtements optiques.

En résumé, l'intégration de diverses technologies de dépôt ouvre la voie à de nouvelles méthodes de préparation des couches minces. Ces procédés innovants ne se contentent pas de répondre aux limites des techniques individuelles, ils ouvrent également de nouvelles possibilités pour le développement de matériaux avancés aux propriétés personnalisées.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Articles associés

- Avantages de l'utilisation du four tubulaire CVD pour le revêtement

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Machines CVD pour le dépôt de couches minces

- Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un guide complet